Fターム[4F202AJ12]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 性質の特徴 (942) | 熱伝導性 (210)

Fターム[4F202AJ12]に分類される特許

61 - 80 / 210

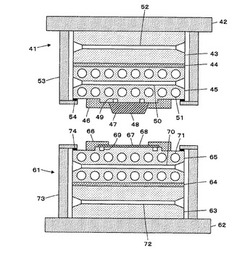

金型装置及びこれを用いた成形体の製造方法

【課題】高品質の成形体を得ることができる金型装置を提供する。

【解決手段】上金型41のキャビティ型45と下金型61のキャビティ型65には、それぞれ厚さ方向の中央部に冷却用配管50及び70が配設されると共に、冷却用配管50及び70の対象表面48及び68側及び反対象表面側の双方にそれぞれ金型加熱用ヒータ51及び71が配設され、これら冷却用配管50及び70、金型加熱用ヒータ51及び71は、それぞれキャビティ型45及び65に対して対象表面48及び68と平行な面内方向にも、対象表面48及び68と垂直な方向にも対称に配置されている。キャビティ型45及び65の温度を上昇させても下降させても、キャビティ型45及び65の反りが防止される。

(もっと読む)

高速射出成形システム

【課題】加熱部材の高温が後続の冷却過程に影響せず、加熱部材の加熱仕事率を大幅に向上できて、射出成形の速度を加速することができる高速射出成形システムの提供すること。

【解決手段】移動可能な加熱部材で金型を加熱し、原料液を金型のキャビティに注入する前に、加熱部材が移動されて金型に接触し、金型を作業温度まで加熱し、金型の温度が作業温度に達すると、加熱部材が移動されて金型を離脱する。

(もっと読む)

樹脂封止成形用型の加熱冷却方法及び装置

【課題】成形装置における上下両型の加熱冷却工程を効率良く且つ迅速に行う、小型の圧縮樹脂封止成形装置を用いて半導体素子等の電子部品を樹脂封止成形することができる加熱冷却方法とその装置を提供する。

【解決手段】上型6と下型10に冷却手段64、104を備えると共に、上型6内に冷却手段を備えたゲートノズル15を配設する。更に、成形時には上型6と上型加熱用のヒータ52及び下型10と下型加熱用のヒータ94との間に空気断熱用の間隙Sを設定した状態で上下両型6、10を冷却する冷却工程を行い、また、この間隙Sを無くした状態で上下両型6、10を加熱する冷却工程を行う。減圧作用と弾性部材63、103を用いた簡易手段によって間隙Sの設定・解除と上下両型6、10の加熱・冷却の切り替えを迅速に行う。

(もっと読む)

樹脂成形金型及び射出成形機

【課題】本発明は、型面側における温度ムラを低減し、金型が型締めによって変形することを抑えることによって、高精度の転写を可能にする樹脂成形金型。

【解決手段】型板73がキャビティ部71及び温調部72の基材よりも熱伝導率が高い材料を基材とするので、温調部72によって形成された温度ムラを均一化してキャビティ部71に伝達することができ、成形面における温度ムラを抑えることができる。つまり、全体としての厚みを増加させないで成形面の温度をより均一に保って高精度の成形を可能にする。また、上記型板73が、キャビティ部71及び温調部72の基材よりも剛性が高い材料を基材とするので、型板73が支持体となって、樹脂射出、保圧、型締め等の影響でキャビティCVに発生する変形を低減することができ、成形品の形状精度を向上させることができ、バリ等の外観不良が発生することを防止できる。

(もっと読む)

レンズ製造方法

【課題】レンズ上の段差構造を全域に亘って均一に高転写させることができるとともに、レンズの巨視的な表面形状を高精度にできるレンズ製造方法を提供すること。

【解決手段】キャビティCVの充填時の樹脂の射出率を1.2cm3/sec以上とするので、キャビティCVの全体にわたって輪帯状の段差構造に対応する微細構造SSに樹脂が十分入りきらない状態で固化することを防止できる。これにより、回折パターンFPの全体的な転写率低下とレンズ透過光量の低下とを抑えることができる。また、射出率を30cm3/sec以下とすることで、キャビティCV内を緩やかに充填して回折パターンFPの転写率が不均一に低下することを防止しつつ、レンズOLを巨視的に見た場合の表面形状精度を向上させることができる。

(もっと読む)

射出成形用金型及び射出成形方法

【課題】樹脂成形品におけるウエルドラインを効率よく防止できる技術を提供する。

【解決手段】金型本体1の内部に、樹脂を成形するためのキャビティ13が形成される。ピン部材2の一端側21は、キャビティ13の内部に配置される。ピン部材2の他端側22は、金型本体1の外部に実質的に露出される。光源3は、ピン部材2の他端側22に加熱用のレーザ光を照射する。レーザ光をピン部材2の他端側22に照射することにより、ピン部材2を局部的に加熱することができる。ピン部材2の熱伝導率は、ピン部材2に接触する金型本体1よりも実質的に高いことが好ましい。

(もっと読む)

複数層複合体を連続的に製造するための方法

(A)少なくとも1つの支持体材料、

(B)少なくとも1層の結合層、及び

(C)その層厚さ全体を通る毛細管を含む、少なくとも1層のポリウレタン層、

を含む複数層の複合体を連続的に製造するための方法であって、

型を使用してポリウレタン層(C)を製造し、及び前記結合層(B)に変換される材料を使用して、前記ポリウレタン層(C)を、前記支持体材料(A)の上に取り付けることを含み、前記型は、80〜170℃の温度を有し、及び熱容量が100〜20000J/K・m2の範囲であることを特徴とする方法。

(もっと読む)

タイヤ加硫装置

【課題】加硫に際し、金型厚みの薄いサイドウォール部が必要以上に温度上昇することなく、タイヤの性能を低下させることがないタイヤ加硫機を、コストの上昇を招かず提供することにより、高温加硫を可能にし、生産性の向上(加硫時間の短縮)を図る。

【解決手段】プラテン盤と金型との間に熱伝導抑制リングを備え、前記熱伝導抑制リングは、加硫成形されるタイヤのサイドウォール部に対応する金型側の箇所に空隙部を有しているタイヤ加硫装置。前記空隙部の断面寸法は、タイヤ径方向寸法はタイヤ断面高さの10〜40%であり、タイヤ軸方向寸法は3〜10mmである。また、前記空隙部は、周方向に連続した環状である。

(もっと読む)

金型組立体、射出成形方法、及び、成形品

【課題】高い耐久性を有し、平面、曲面を問わず製作可能であり、B5サイズ以上の面積の大きな面積であっても作製可能な入れ子を備え、極めて高い平滑性を有する成形品を成形するための金型組立体を提供する。

【解決手段】金型組立体10は、(A)第1金型部11、第2金型部12、溶融樹脂射出部14A, 14B、キャビティ13を備えた金型、並びに、(B)入れ子20A, 20Bを備えており、入れ子20A, 20Bは、(a)金属製ブロック31A, 31B、(b)厚さ0.03mm乃至1mmの金属下地層32A, 32B、及び、(c)金属下地層32A, 32B上に形成された、セラミックスから成る溶射皮膜33A, 33Bから構成されており、溶射皮膜は厚さ方向に変化した気孔率を有し、気孔率は溶射皮膜表面に近い側ほど低い値であり、溶射皮膜の表面には、10原子%乃至45原子%の水素原子を含有する炭素水素固形物から成る炭素水素固形物被膜が形成されている。

(もっと読む)

金型組立体、射出成形方法、及び、成形品

【課題】高い耐久性を有し、平面、曲面を問わず製作可能であり、B5サイズ以上の面積の大きな面積であっても作製可能な入れ子を備え、しかも、成形品の離型性に問題を生じ難い構造を有する金型組立体を提供する。

【解決手段】金型組立体10は、(A)第1金型部11、第2金型部12、溶融樹脂射出部14、キャビティ13を備えた金型、(B)入れ子20A, 20B、並びに、(C)表面に凹凸部を有し、入れ子20A, 20B上に配設された厚さ0.03mm乃至0.5mmの金属膜40A, 4Bを備えており、入れ子20A, 20Bは、金属製ブロック31A, 31B、厚さ0.03mm乃至1mmの金属下地層32A, 32B、及び、金属下地層32A, 32B上に形成された、セラミックスから成る溶射皮膜33A, 33Bから構成されており、金属膜40A, 40Bの表面には、10原子%乃至45原子%の水素原子を含有する炭素水素固形物から成る炭素水素固形物被膜が形成されている。

(もっと読む)

硬化用ピン材料の最適化

非一様なゴム物品を硬化させる方法が金型内で1本又は2本以上の高い温度拡散率ピンを用いて熱をゴム物品の硬化制限部分に差し向けて金型内における全硬化時間を短縮すると共にゴム物品の硬化の一様性を増大させる。最大20時間以上の硬化時間の短縮は、実質的にゴム物品の機能を変更しないで又はゴム物品の性能を劣化させないで達成される。この方法は、タイヤ及びタイヤのトレッドを硬化させるのに特に有用である。有限要素分析法又は熱電対プローブを利用すると、タイヤ又はトレッドの硬化制限部分の所在場所を突き止めることができる。この技術的知識を用いて、熱を硬化制限部分中に伝える金型内位置に高温度拡散率ピンのうちの1本又は2本以上を配置する。  (もっと読む)

(もっと読む)

タイヤ加硫機

【課題】加熱加圧媒体の温度の立ち上がりを早くするとともに、熱損失を低減することが可能なタイヤ加硫機を提供する。

【解決手段】このタイヤ加硫機1は、生タイヤ100を着脱可能に収容するモールド2と、モールド2内に収容された生タイヤ100の内部空間100aに繋がり、生タイヤ100を加硫成形するための加熱加圧媒体としての窒素ガスを流通させる媒体経路4と、媒体経路4に設けられ、その媒体経路4を流通する窒素ガスの温度を制御するための加熱部10とを備え、加熱部10は、窒素ガスが流通する流路を内部に有する加熱体40と、前記流路を流通する窒素ガスが加熱されるように加熱体40を電磁誘導によって加熱する誘導加熱手段42とを有する。

(もっと読む)

樹脂製型の製造方法

【課題】製造が容易で且つ製品を射出成形するときの製造効率に優れる樹脂製型の製造方法を提供する。

【解決手段】本発明の樹脂製型の製造方法は、マスタモデル1を金型11、13内に配置した後、金型11、13内でマスタモデル1(3)の上側から溶融樹脂15を流し込んだ後に硬化させてマスタモデル1の一面側の樹脂製型21を形成する樹脂製型の製造方法であって、溶融樹脂15は金属粉末Mを含有しており、金型11、13内に流し込み、次に溶融樹脂15の粘度を低下させた後に、硬化させることにより、キャビティ31の周囲部における金属粉末の濃度を高める。

(もっと読む)

2色成形用金型及び2色成形方法

【課題】透明部を成形した後、着色支持部を成形して一体化する際、透明部に適切な圧力を加えて成形することで内部応力や残留歪の少ない2色成形品を得る。

【解決手段】2色成形用金型10は、透明部3を成形する1次成形側金型7と着色支持部5を成形する2次成形側金型9とを有し、2次成形側金型9において透明部3と着色支持部5とを一体化して2色成形品1を成形するものであり、2次成形側金型9の固定側の金型入子162の熱膨張量を1次成形側金型7の固定側の金型入子161の熱膨張量よりも大きくなるように構成した。

(もっと読む)

型アセンブリ

【課題】焼結および/または成形用の型アセンブリを改善する。

【解決手段】型アセンブリは、筒状内面を有する胴型(4)と、この胴型の筒状内面内でプリフォーム(3)を押圧するための一対のコア型(1、2)とを含み、一対のコア型の少なくとも一方は胴型の筒状内面にガイドされて摺動可能であり、胴型の筒状内面の粗さにおける最大高さRy1が10μm≧Ry1≧1μmの範囲内にあって、コア型の摺動面の粗さにおける最大高さRy2も10μm≧Ry2≧1μmの範囲内にあることを特徴としている。

(もっと読む)

光学素子の製造方法、光学素子成形金型、及び光学素子

【課題】溶融樹脂をゲート付近で迅速に固まりやすくして、ゲート付近に光学歪みが広がることを抑制すること。

【解決手段】一対の金型41,42が、熱伝導率20W/m・K以下の低熱伝導材料で基材が構成されたコア部52,62と、ゲートGAを成形するゲート形成部51d,61dの周囲に熱伝導率80W/m・K以上240W/m・K以下の放熱材料で構成された放熱部分71,72を有する型板51,61とを備えるので、レンズOLのうち中心部OLaについては、比較的緩やかに冷却することができ、ゲートGAについては、比較的迅速に冷却することができる。よって、溶融樹脂の冷却に伴ってゲートGAの周辺に光学歪みが広がって中心部OLaに影響することを防止しつつ、中心部OLaについては、光学面成形面52a,62aに対応する凹凸形状を精密に転写することができる。

(もっと読む)

金型および光学用平板部材の製造方法

【課題】光学性能に優れた光学用平板部材(光拡散板や導光板等)を効率よく成形できる金型を提供する。

【解決手段】キャビティ面11Aを有するコアプレート11と、コアプレート11に形成された挿嵌孔11Bに挿嵌され、キャビティ面11Aに連通するゲート12を有するゲートブッシュ100と、ゲートブッシュ100に保持され、ゲート12を介して溶融樹脂を供給するホットランナー300と、コアプレート温度検出手段114と、ゲートブッシュ温度検出手段112と、コアプレート温調手段520と、ゲートブッシュ温調手段530と、ゲートブッシュ温度検出手段112により検出された温度をTbuとし、コアプレート温度検出手段114により検出された温度をTcaとして、−20℃≦Tbu−Tca≦15℃の範囲内となるように、コアプレート温調手段520およびゲートブッシュ温調手段530を制御する制御手段500とを備えている。

(もっと読む)

結像素子の射出成形金型および結像素子の製造方法

【課題】

射出成形における成形サイクルタイムの短縮と、スプル詰まり現象の抑制に好適な金型とこれを用いた結像素子を得るための射出成形方法の提供。

【解決手段】

射出成形用ノズルからキャビティ内に溶融樹脂を注入する際に樹脂導入路となるスプルを形成するスプルブッシュを備え、前記スプルブッシュのキャビティ側の端面(D)は楕円形状の開口部を有し、かつ該楕円形状の長半径Daと短半径Dbの比Da/Dbが1.1≦Da/Db≦2.0であり、前記スプルの断面の最大短半径bmが2.5mm〜7.5mmである、結像素子の射出成形用金型。

(もっと読む)

成形装置及び方法

【課題】上型の倒れを防止して成形素材を高精度で成形する。

【解決手段】胴型35は、第1及び第2胴型37,38とで構成されている、第1胴型37には一対の型の挿入をガイドするガイド穴34が形成されている。第2胴型38には、一対の型が当接して一対の型の間隔を位置決めする当接面53,54がそれぞれ形成されている。第2胴型38は、一対の当接面53,54のうちの一方の当接面54を形成した上突き当て部材39と、他方の当接面53が形成された下突き当て部材40とで構成される。上・下突き当て部材39,40は、各々線膨張係数が異なり、かつ、それぞれの収縮量を加算した合計収縮量が、一対の型の収縮量と成形素材の収縮量の合計収縮量と略同じになるように、プレス方向の長さA、Bがそれぞれ決められている。

(もっと読む)

タイヤ成形型及びタイヤ製造方法

【課題】グルーブエッジ部やサイプエッジ部といった微小な範囲で硬度を変化させることができるタイヤ成形型及びタイヤ製造方法を提供すること。

【解決手段】タイヤのトレッド面を成形するトレッド型部1と、トレッド型部1を背面側から加熱するコーンリング24と、トレッド型部1に埋め込まれてトレッド型部1の成形面1aから端部6aが突出した埋込部材6とを備え、トレッド型部1が、成形面1aを含む内側部材11と、内側部材11の背面側に配置されたバック部材12とを有し、埋込部材6が、バック部材12に侵入した侵入部6bを有するとともに、内側部材11とは熱伝導率が異なる素材により形成されている。

(もっと読む)

61 - 80 / 210

[ Back to top ]