Fターム[4F202AK14]の内容

プラスチック等の成形用の型 (108,678) | 加熱冷却手段の具体的な特徴 (980) | 断熱材の特徴 (100)

Fターム[4F202AK14]に分類される特許

41 - 60 / 100

封止装置及び封止方法

【課題】封止品の品質を保ちつつ、封止用材料の硬化時間の短縮により、生産性を向上させる。

【解決手段】キャビティ118に配置された基板102を封止する封止装置100において、上型106には、カル部136と、カル部136に対峙すると共にカル部側に底面126Aが形成された空隙124とが、それぞれ設けられ、空隙124の内部でカル部側に押圧力を発生させる弾性部材134と、押圧力を付与されて底面126Aに熱的に接触する接触面130Aが設けられたセラミックヒータ130と、を備える。

(もっと読む)

射出成形用の熱制御金型及びその製造方法

【課題】形状に厚肉部や薄肉部といった凹凸のある成形部品の射出成形時に、金型温度を従来よりも下げつつ、かつ、溶融樹脂に対する冷却速度を容易に均一にすることによって、転写性及び成形サイクルのタクトを向上させることができる熱制御金型の構造を工夫することであり、また上記熱制御金型の製造方法を提供する。

【解決手段】第1金属層A1と第2金属層A2の間に、前記金属層よりも低熱伝導の熱制御層を挟んだ構造を有する射出成形用の熱制御金型A,Bであって、射出成形装置に装着される第1金属層上に熱制御金型A,Bの転写用凹形状又は凸形状に準じる凹形状部又は凸形状部を有し、上記熱制御金型A,Bの第1金属層上に、低熱伝導耐熱樹脂30のワニスを塗布して形成された熱制御層があり、上記熱制御層の表面に導電層40を介して第2金属層が積層されており、上記第2金属層の樹脂成形面が凹形状又は凸形状の転写面であること。

(もっと読む)

型として発泡体を使用するアクリルポリマーの熱成形方法、およびそれから成形された製品

本発明は、アクリルポリマー含有シートを型内で加熱することにより熱成形する方法であって、型が(a)加熱されたシートと接触すると劣化する発泡体と、(b)発泡体の劣化を防止するため、シートと発泡体の間に配置される遮熱材とを含む方法に関する。多くの用途では、得られた製品は発泡体を除去せずに使用可能である。また、発泡体は、長距離輸送の際などにアクリルシートを保護する役割を担うことができる。本発明は、また、多層製品に関する。 (もっと読む)

樹脂封止成形用型の加熱冷却方法及び装置

【課題】成形装置における上下両型の加熱冷却工程を効率良く且つ迅速に行う、小型の圧縮樹脂封止成形装置を用いて半導体素子等の電子部品を樹脂封止成形することができる加熱冷却方法とその装置を提供する。

【解決手段】上型6と下型10に冷却手段64、104を備えると共に、上型6内に冷却手段を備えたゲートノズル15を配設する。更に、成形時には上型6と上型加熱用のヒータ52及び下型10と下型加熱用のヒータ94との間に空気断熱用の間隙Sを設定した状態で上下両型6、10を冷却する冷却工程を行い、また、この間隙Sを無くした状態で上下両型6、10を加熱する冷却工程を行う。減圧作用と弾性部材63、103を用いた簡易手段によって間隙Sの設定・解除と上下両型6、10の加熱・冷却の切り替えを迅速に行う。

(もっと読む)

レンズ製造方法

【課題】レンズ上の段差構造を全域に亘って均一に高転写させることができるとともに、レンズの巨視的な表面形状を高精度にできるレンズ製造方法を提供すること。

【解決手段】キャビティCVの充填時の樹脂の射出率を1.2cm3/sec以上とするので、キャビティCVの全体にわたって輪帯状の段差構造に対応する微細構造SSに樹脂が十分入りきらない状態で固化することを防止できる。これにより、回折パターンFPの全体的な転写率低下とレンズ透過光量の低下とを抑えることができる。また、射出率を30cm3/sec以下とすることで、キャビティCV内を緩やかに充填して回折パターンFPの転写率が不均一に低下することを防止しつつ、レンズOLを巨視的に見た場合の表面形状精度を向上させることができる。

(もっと読む)

針状体製造方法、針状体製造装置および針状体

【課題】脆性破壊および形状変形が抑制される針状体を製造できる針状体製造方法を提供することを目的とする。

【解決手段】本発明の針状体製造方法は、成形材料を結晶性ポリマーとし、加熱処理の際に、針状体形状の先鋭部に充填された成形材料を針状体形状の根元部に充填された成形材料よりも高温に維持することにより、針状体形状の先鋭部が針状体形状の根元部よりも結晶化度が高い針状体を製造できる。先鋭部の結晶化度を根元部と比べ相対的に大きくすることにより、先端部の剛性が高いために穿刺性能が高くかつ根元部に柔性が備わるため脆性破壊が抑制される針状体を提供することが出来る。

(もっと読む)

金型装置及びその温度調整方法

【課題】成形品の品質を十分に向上させることができ、成形サイクルを十分に短くすることができるようにする。

【解決手段】第1の金型と、第1の金型との間にキャビティ空間C1、C2を形成する第2の金型と、第1、第2の金型のうちの少なくとも一方におけるキャビティ空間C1、C2の内周面に配設され、所定のタイミングで成形材料を加熱する加熱部とを有する。所定のタイミングで、第1、第2の金型のうちの少なくとも一方におけるキャビティ空間C1、C2の内周面に配設された加熱部によって成形材料が加熱されるので、成形材料の流動性を高くすることができる。その結果、成形品の品質を十分に向上させることができる。成形材料は、加熱が終了した後、冷却されるので、固化させるのに必要な時間を一層短くすることができる。

(もっと読む)

射出成形用金型

【課題】ハウジングブッシュの内面にガラスブッシュを一体的に接合したホットランナハウジングを得る。

【解決手段】射出成形用金型4は、ホットランナノズル18の外周面を囲み当該ホットランナノズル18の先端側に射出ゲート部50が設けられたハウジングブッシュ52と、当該ハウジングブッシュ52の内面に一体的に接合されガラス材料からなるガラスブッシュ54と、を有するホットランナハウジング30を備える。

(もっと読む)

タイヤ加硫機

【課題】加熱加圧媒体の温度の立ち上がりを早くするとともに、熱損失を低減することが可能なタイヤ加硫機を提供する。

【解決手段】このタイヤ加硫機1は、生タイヤ100を着脱可能に収容するモールド2と、モールド2内に収容された生タイヤ100の内部空間100aに繋がり、生タイヤ100を加硫成形するための加熱加圧媒体としての窒素ガスを流通させる媒体経路4と、媒体経路4に設けられ、その媒体経路4を流通する窒素ガスの温度を制御するための加熱部10とを備え、加熱部10は、窒素ガスが流通する流路を内部に有する加熱体40と、前記流路を流通する窒素ガスが加熱されるように加熱体40を電磁誘導によって加熱する誘導加熱手段42とを有する。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形金型

【課題】発泡樹脂材料を薄肉成形した後、金型を寸開操作して発泡樹脂材料を発泡させる方式を採用した発泡樹脂成形品の成形方法並びに成形金型であって、ウエルドラインの生成を確実に防止するとともに、薄肉成形時における更なる薄肉化を可能とし、発泡倍率を高く設定して、より以上の軽量化を達成する。

【解決手段】可動側金型30の型面に断熱性に富むセラミック製絞付きシート60を積層形成することで、発泡樹脂材料Mの薄肉成形時における樹脂熱の低下を抑え、高温状態で発泡樹脂材料Mの流動性を高め、ウエルドラインWLの生成を防止するとともに、最大限の薄肉化を可能とし、発泡倍率の設定範囲を拡大できる。

(もっと読む)

スプルーブッシュ及びスプルーブッシュ装置

【課題】本発明の目的は、簡単な構造でありながら、合成樹脂を溶融状態に保つことができる加熱手段として、断線し難いセラミックヒーターを用いたスプルーブッシュを提供することにある。

【解決手段】スプルーブッシュ1は、金型に固定されるための板状の基体2と、その基体2に直交するように立設されて溶融樹脂の流路が軸心に形成された筒状体3と、その筒状体3に平行に配置されて基体2に直交するように立設される板状体4とが一体に形成された構成である。そして、筒状3体の外平面3cと板状体4の内平面4aとの間にセラミックヒーター10を収容した。

(もっと読む)

成形金型

【課題】簡単な構成で、樹脂特性や形状特性に応じ金型の必要な場所を必要な温度に設定することができる成形金型を提供する。

【解決手段】熱交換流体を通すための温調流路が備えられている成形金型において、上記温調流路3(または8)の一部または全体に温調用部品40,41(または42〜44)が圧入され、上記温調用部品は、断熱性を有する筒状部材からなり、その胴部に少なくとも1以上の開口部40b,41bまたは切欠き部42b,43b,43c,44bが形成され、上記温調用部品が圧入された範囲では、上記熱交換流体が、上記開口部または上記切欠き部において上記温調流路の内壁と接触するように構成されていることを特徴とする。

(もっと読む)

射出成形機

【課題】 一種類のロケートリングで板状の断熱材を介装することもできる、射出成形機を提供する。

【解決手段】ロケートリング(1)を大径部(6)と、小径部(7)とから段差を有するように一体的に構成する。断熱材(25)を使用しないときは、大径部(6)側が固定側金型(20)に面し、断熱材(25)を使用するときは、小径部(7)側が固定側金型(20)に面するように裏返して取り付ける。固定盤(10)のロケットリング取付穴(12)は、固定側金型(20)に面した部分の大径穴(13)と、その内側の小径穴(14)とからなる。固定側金型(20)の位置決めは、ロケートリング(1)の大径部(6)と固定盤の大径穴(13)との嵌め合いにより行われ、小径穴(14)は断熱材(25)を使用しないときの、小径部(7)の逃げ穴となる。

(もっと読む)

平面プレス装置および積層装置ならびにそれらを用いた積層方法

【課題】基材の凹凸に起因することなく、積層体を平滑化することができ、また、搬送用の帯状フィルムのコストダウンを図ると同時に、積層された樹脂が帯状フィルムに付着して積層体引き剥がし時に飛散せず、さらに、積層体に帯状フィルムの粗面が転写しない平面プレス装置および積層装置ならびにそれらを用いた積層方法を提供する。

【解決手段】相対向するプレス手段により、基材8aの凹凸面に樹脂層8dを形成してなる積層体をプレスして積層体表面を平滑化する平面プレス装置3であり、一対の帯状フィルムと、これら両帯状フィルム間に積層体を挟持させた状態で両帯状フィルムをその長手方向に搬送する搬送手段と、減圧下で両プレス手段12,13により積層体をプレスするための密閉空間部34を形成する密閉空間形成手段30と、密閉空間部34内を減圧状態に制御する圧力制御手段とを設けている。

(もっと読む)

熱可塑性容器を製造する型及びこのような型が設けられた延伸ブロー成形装置

ブランクをブロー成形または延伸ブロー成形することによって熱可塑性材料で形成された容器を製造する型であって、型は、上記ブランクのリムを受けることを目的とした成形キャビティ(3)の開口部に位置する座部(8)と、上記リムを冷却する冷却手段と、を有し、上記冷却手段と型の肩部における陥凹部(5)との間において、上記型は、熱の逃げ道を断絶する断熱手段を有する。リムを冷却する冷却回路は、型のキャビティ(3)における開口部を囲むように取り付けられた蓋部(13)にエッチング加工されており、このエッチングされた部分は、断熱部として機能する片(15)に密閉した態様で載置される。  (もっと読む)

(もっと読む)

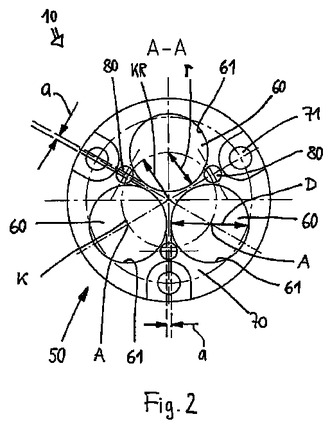

射出成形ノズル

本発明は、少なくとも2本の材料管20を備え、この各材料管20内に流動性物質用の流路30が形成されている、射出成形装置用射出成形ノズル10に関する。各材料管20は端側に、流動性物質用の少なくとも1つの出口34を有するノズルチップ32を備え、かつ外周側にヒータ40を備えている。共通の1つのケーシング50内に配置された材料管20を収容するための、互いに接近して並べて配置された独立した切欠き60により、均一な伝熱特性および温度分布特性を有する多数のノズルチップ32が狭い空間に収納されるので、最小のキャビティ間隔が実現可能である。  (もっと読む)

(もっと読む)

樹脂封止金型

【課題】キュアタイムを短縮すると同時に、樹脂流動時においては樹脂の流動性を高く維持する。

【解決手段】対向する上下金型102、104で半導体チップ132が搭載された基板130をクランプし、金型内に充填した樹脂160を用いて基板130を封止する樹脂封止金型100であって、下型104を構成する圧縮金型108に、金型内に充填される樹脂160の対向方向の厚みよりも圧縮金型108の表面に近い位置に、シートヒータ140Bを埋設する。

(もっと読む)

射出成形機の横型型締装置

【課題】

プラテンを支持部材によって機台上に支持した射出成形機の横型型締装置において、熱膨張に因るプラテンの中心高さの位置ずれを防止することが望まれる。

【解決手段】

本発明の射出成形機の型締装置は、固定プラテンをその中心高さの位置でその中心に関して対称に機台上に支持する固定支持部材と、その機台上面に敷設されたガイドレール上を移動する直動軸受と、その直動軸受上に案内して可動プラテンをその中心高さの位置でその中心に関して対称に支持する可動支持部材と、そして、それらの支持部材に設けた、プラテン温度に因る熱膨張を抑える熱膨張抑制手段とを含むように構成される。その熱膨張抑制手段には、断熱材、遮熱材、透孔、ファン、あるいは低熱膨張率の材料などを含む構成が採用される。また、その熱膨張抑制手段には、温度センサと温度制御手段とを支持部材に設けて、支持部材間の温度差を抑える構成が採用されても良い。

(もっと読む)

成形金型の構造

【課題】熱硬化性樹脂の熱成形時に発生する、金型の成形部分以外の部分は、リサイクルが不可能な産業廃棄物として発生するため、この部分をリサイクル可能な状態で熱成形を行なうことが可能な、金型構造を提供する。

【解決手段】加熱により成形を行なう成形金型の構造であって、形状付与を行なう成形部分と、非成形部分とに分れ、非成形部分は成形部分に比較して熱伝導率の低い物質からなる成形金型の構造。非成形部分が、熱伝導率の低い金属又は合金からなることを特徴とする成形金型の構造。非成形部分が、熱伝導率の低い合成樹脂からなることを特徴とする成形金型の構造。成形部分と、非成形部分との境界部に、断熱材を有することを特徴とする、前記のいずれかに記載された成形金型の構造。非成形部分に、冷却装置を有する成形金型の構造。

(もっと読む)

成形機システム、光学素子、及び光ピックアップ装置

【課題】金型の温度収束を早めることができ、省エネルギーで稼働できる成形機システムを提供すること。

【解決手段】断熱板67aやボルト69a及びワッシャ69bの存在により、射出成形機10と射出成形機10に接続される周辺機器としての取出し機70との間に、射出成形機10から取出し機70への熱移動を抑制する第1熱抑制部材として、断熱板67aやボルト69a及びワッシャ69bを介在させることになるので、射出成形機10、特に固定金型61や可動金型63の温度制御が容易になる。つまり、固定金型61や可動金型63に与えられた熱が固定プラテン31を経てその先に接続される取出し機70へ流出することを抑制できるので、固定金型61や可動金型63の温度を迅速に目標温度に収束させることができ、省エネルギー化を実現することができる。

(もっと読む)

41 - 60 / 100

[ Back to top ]