Fターム[4F202AM28]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 成形雰囲気・環境の特徴 (400) | 真空、減圧 (186)

Fターム[4F202AM28]に分類される特許

1 - 20 / 186

インモールド成形方法および当該方法で形成された樹脂成形品

成形用機器

【課題】発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入をより確実に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供する。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1のキャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置されている。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

(もっと読む)

樹脂スタンパ用形状調整ステージ及びこれを備えたインプリント装置

【課題】熱や周囲環境の変化により伸縮して形状変化が生じた樹脂スタンパの形状を調整することができる樹脂スタンパ用ステージを提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16を、その凹凸パターン形成面とは反対側の面が接するように載置するための載置台12を有し、該載置台12は、前記樹脂スタンパの反対側の面を吸引する複数の吸引孔15を有する吸引機構14と、前記複数の吸引孔15を、前記樹脂スタンパが載置される載置面12aの平面方向にそれぞれ独立して移動させる移動機構と、を備えていることを特徴とする樹脂スタンパ用形状調整ステージ。

(もっと読む)

減圧成形型

【課題】簡単な構成で、第二シール部材の両端部を第一シール部材に対して確実に当接させてシールしてキャビティ内の減圧度を確実に維持することができる減圧成形型を提供する。

【解決手段】減圧成形型は、下型1、上型2、スライド3、第一シール部材4、第一シール部材4のシール面40に端部5aが当接される第二シール部材5とを備えており、キャビティ6内を減圧した状態で成形材料を射出充填するものであって、少なくとも、第一シール部材4のシール面40が平面状に成形されているか、または、第二シール部材5が断面矩形に成形されており、第二シール部材5の、少なくとも第一シール部材4に当接される端部5aが、第一シール部材4と比較して柔らかい弾性体により構成されている。

(もっと読む)

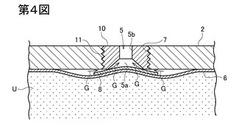

減圧成形型

【課題】スライド部分30,40,50,60を備えている減圧成形型において、成形空間70の密封度を高める。

【解決手段】

各スライド部分30,40,50,60が前進位置にある第1型20と、第2型(図2には示されていない固定型)を当接させると、第1型本体22と複数個のスライド部分30,40,50,60と第2型によって閉じられた成形空間70が完成する。各スライド部分30,40,50,60に、第1型本体22との当接面と隣接するスライド部分との当接面と第2型との当接面を一巡するシームレスのシール部材39,49,59,69を配置する。成形空間70の密封度が高まる。

(もっと読む)

型、それを用いたインプリント装置、インプリント方法および物品の製造方法

【課題】基板上の樹脂に生成されるパターンの欠陥の発生を抑えるのに有利な型を提供する。

【解決手段】この型7は、被処理体9に対して成形すべきパターンが形成されたパターン部7aを有する。型7は、被処理体9に向かう側とは反対の側に位置し、被処理体9に向かう面の中央部にて突出したパターン部7aを有する第1平板20と、被処理体9に向かう側に位置し、第1平板20に形成されたパターン部7aが被処理体9と対向するように貫通する開口部7cを有する第2平板22とを含む。ここで、第1平板20と第2平板22とは、内部空間である第1空間21を介して重なり合い、第1平板20は、パターン部7aを被処理体9に押し付ける方向に変形可能である。

(もっと読む)

電鋳ロール及びその製造方法

【課題】多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造する場合に低コスト及び短納期で対応可能なリサイクル性に優れた電鋳ロール及びその製造方法を提供する。

【解決手段】筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、このスリーブの外周面に密着状態で巻かれた転写用シート製造用の電鋳板20と、サクションスリーブの内周面に挿入されこれを支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロールとサクションスリーブを固定するフランジ40及び固定プレート50を有し、フランジ及び固定プレートは、芯金ロール及びサクションスリーブから取外し可能で、固定プレートが芯金ロール及びサクションスリーブから取外され、芯金ロール及びサクションスリーブの各軸線が垂直方向に向けた状態で芯金ロールからサクションンスリーブを引き抜くことができる。

(もっと読む)

樹脂成形用型の交換方法と交換機構及び樹脂成形装置

【課題】減圧成形手段を採用した樹脂成形装置に搭載して用いられる樹脂成形用の型を樹脂成形装置に対して簡易に且つ効率良く交換する。

【解決手段】樹脂成形用の型4の外方周囲に、係脱具12を介して外気遮断部材10を係脱可能に装設する。そして、型4の交換時には、まず、各型4・8の型面と各外気遮断部材10・11の接合面とを接合させる型締めを行う。次に、型4の外方周囲に装設した外気遮断部材10を係着する係脱具12を取り外してその両者の係着状態を解除すると共に、係脱具14を介して各外気遮断部材10・11の両者を係着する。次に、各外気遮断部材10・11を係着した状態で、各型4・8の型面を離反させる型開工程を行って各外気遮断部材10・11の両者を同時に移動させることにより、型4の外方周囲に装設した外気遮断部材10を型4の外方周囲から退避させて型4交換用の空間部Sを構成する。

(もっと読む)

中空封止体の製造方法および製造装置

【課題】 設計自由度が高く、内部が減圧されて封止された中空体を容易に製造可能な、中空体の製造方法およびこの製造装置を提供する。

【解決手段】 成形炉3は通常の電気加熱炉を用いることができる。成形炉3の内部には成形型5が配置される。成形型5は少なくとも一対の上型および下型よりなり、上型および下型の間に管状素材7が挟み込まれる。成形炉3には、温度調整部9が接続される。温度調整部9は、成形炉3内部の温度を測定し、あらかじめプログラムされた昇温速度等によって、成形炉3内部の温度を調整する部位である。成形炉3には、配管19およびバルブ17を介して不活性ガス供給部13および減圧装置15等が接続される。バルブ17の操作によって、成形炉3の内部空間に不活性ガスを供給して不活性ガス雰囲気とすることができ、また、減圧装置15によって成形炉3内部を真空に引くことも可能である。

(もっと読む)

樹脂詰まり検出装置および樹脂詰まり検出方法

【課題】金型に設けられた複数のエアベントのそれぞれについて、樹脂の詰まりを検出することが難しいという問題を解決することが可能な樹脂詰まり検出装置を提供する。

【解決手段】圧力センサ1A〜1Bを有する検出部は、キャビティー21に設けられた複数のエアベントのそれぞれと接続された複数の配管のそれぞれにかかる圧力を検出する。データ収集部2は、各圧力の時間変化を監視し、各時間変化に基づいて、各エアベントの状態を示す複数の状態値を求める。異常判定制御部3は、複数の状態値に基づいて、エアベントごとに、そのエアベントに前記樹脂が詰まっているか否かを判断する制御部と、

(もっと読む)

樹脂モールド方法および樹脂モールド装置

【課題】所望の成形品質の成形品を得ることのできる技術を提供する。

【解決手段】まず、金型クランプ面23aで開口するキャビティ凹部5の底面に設けられたポット27と、ポット27内で型締め動作に応じて相対的に往復動するように設けられたプランジャ31とを有するモールド金型2を準備する。次いで、ポット27内にポット用樹脂6aを供給した後、キャビティ凹部5内にキャビティ用樹脂6bを供給する。次いで、モールド金型2を型締めすることによって、溶融したポット用樹脂6aおよびキャビティ用樹脂6bを混ぜ合わせるようにプランジャ31で押圧し、キャビティ凹部5内に溶融樹脂6を充填する。次いで、キャビティ凹部5内の溶融樹脂6を所定の樹脂圧で保圧して加熱硬化させる。

(もっと読む)

樹脂成形品の成形方法、並びに、成形型

【課題】本発明は、作業者が自ら行う作業工程を省略できると共に、製造コストを減縮できる樹脂成形品の成形方法、並びに、成形型を提供することを目的とした。

【解決手段】成形型1は、金型本体たる上型2及び下型3と、上型2と下型3を合致させた際に形成される成形キャビティ5と、成形キャビティ5と連通し排出流路20と導入流路21を有した脱気部10と、樹脂の存在の有無を検出する樹脂検出手段17と、少なくとも排出流路20の一部の部位を閉塞状態にすることが可能な閉塞手段16と、排出流路20及び導入流路21が接続された流路切替手段18を有する。樹脂検出手段17によって、排出流路20に導入された樹脂の存在が検出されると、閉塞手段16が排出流路20を閉塞し、その後、離型するタイミングになれば、流路切替手段18が導入流路21に対して連通して、成形キャビティ5内に気体が供給される

(もっと読む)

熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機

【課題】低粘度の熱硬化性樹脂を用いる場合であっても、転写性を向上し、成形品のばらつき、ヒケおよび歪みを防止しつつ、効率よく成形品を成形できる熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機を提供する。

【解決手段】所定量の熱硬化性樹脂をプランジャー内に充填する工程、プランジャー内に充填された熱硬化性樹脂をプランジャーにより、金型20内のキャビティ21に充填する工程、キャビティ21内で熱硬化性樹脂を熱硬化する工程、熱硬化された熱硬化性樹脂を押し出す工程、からなる熱硬化性樹脂の射出成形方法であって、熱硬化性樹脂の30℃での粘度が、5Pa・s以下であり、熱硬化を低酸素濃度雰囲気で行うことを特徴とする。

(もっと読む)

射出成形金型、及び成形品の製造方法

【課題】中空部分を有する成形品を製造するために用いられ、且つ成形品の成形不良が抑制され得る射出成形金型を提供する。

【解決手段】本発明に係る射出成形金型1は、中空部分を有する成形品を形成するために用いられる。前記射出成形金型1は前記中空部分を形成するための中子2を備え、前記中子2に、この中子2の表面で開口するベント5が形成されている。

(もっと読む)

成形型の製造方法、成形型、樹脂成形品の製造方法及び樹脂成形品

【課題】 高精度、高品位、微細化、複雑形状化に対応できる成形型を、容易に、短時間で、かつ低コストで製造可能であり、しかも、成形型間のバラつきも抑制可能な成形型の製造方法を提供する。

【解決手段】 本発明の成形型の製造方法は、液状材料11aを原盤型14の型面に注型する注型工程と、前記注型された液状材料11aを硬化させて原盤型14の型面の凹凸形状を転写する転写工程とを有し、前記注型工程において、注型前に、前記液状材料11aを脱泡処理し、前記転写工程において、前記硬化前に、注型された前記液状材料11aを脱泡処理することを特徴とする。

(もっと読む)

射出成形装置

【課題】成形品の品質向上を図ることができる射出成形装置の提供。

【解決手段】第一の型21をそのパーティング面21aの方向を除いて覆う第一の部材30および第二の型23をそのパーティング面23aの方向を除いて覆う第二の部材31を有し型締め状態でこれら第一の部材30および第二の部材31の突合面30a,31a同士を突き合わせるベース13と、第一の型21のパーティング面21aの方向を除く他の全外面方向の第一の部材30との間に袋小路にならないように一つの連続する空間部38を形成しつつ第一の部材30に第一の型21を固定する座部35と、第二の型23のパーティング面23aの方向を除く他の全外面方向の第二の部材31との間に袋小路にならないように一つの連続する空間部39を形成しつつ第二の部材31に第二の型23を固定する座部36とが設けられている。

(もっと読む)

剥離治具本体、剥離治具及び剥離方法

【課題】微細構造が転写成形された被成形体を付着基体から剥離する際に、剥離の部分や順序を制御し、転写成形された微細構造に損傷を与えることなく迅速に被成形体を付着基体から剥離することができる剥離治具本体、剥離治具及び剥離方法を提供する。

【解決手段】本発明に係る剥離治具本体は、プレス式の微細構造転写成形装置により、前記微細構造が転写成形された被成形体をこれが付着したスタンパ、上金型又は下金型から剥離する剥離治具本体であって、前記被成形体の開放面側の縁部を保持固定する保持手段と、前記保持手段の前記被成形体を保持固定する保持部15を前記スタンパ、上金型又は下金型に対して垂直方向に上下動させるアクチュエータ20と、前記被成形体の縁部に空気を吹き付ける空気噴射手段と、前記保持手段、アクチュエータ20及び空気噴射手段の作動を制御する制御手段と、を有してなる。

(もっと読む)

タイヤ加硫用ブラダーのパンク検出装置およびパンク検出方法

【課題】タイヤ加硫用ブラダーに発生したパンクの検出感度を向上させることができ、また、メンテナンス負担を軽減でき、装置寿命を延ばすことができるタイヤ加硫用ブラダーのパンク検出装置およびパンク検出方法を提供する。

【解決手段】センサボックスと、生タイヤの加硫中にタイヤ加硫用ブラダーの内部から漏れ出る加熱加圧媒体の蒸気をセンサボックスに誘導する導入管と、センサボックスに導入された前記蒸気を検出するセンサとを備えたタイヤ加硫用ブラダーのパンク検出装置であって、センサボックスへの前記蒸気の導入を、真空引きにより行うバキューム手段、および/または、センサボックス内にエアを供給して、センサボックス内のエアを排出するエア供給排出手段が備えられているタイヤ加硫用ブラダーのパンク検出装置とこの検査装置を用いたタイヤ加硫用ブラダーのパンク検出方法。

(もっと読む)

射出成型装置および樹脂の成形体の製造方法

【課題】キャビティの形状によっては、樹脂が既に充填されている部分にもさらに樹脂が注入されるため樹脂がキャビティ内から溢れてしまい、樹脂の使用効率が悪いという課題を解決して、かつ樹脂を成形する射出成型装置および樹脂の成形体の製造方法を提供するものである。

【解決手段】第一の型と第二の型によって形成されるキャビティを有する型を用いて樹脂を成形する射出成型装置において、減圧された空間の容積である減圧容量を独立に制御可能で、前記キャビティに接続可能なキャビティ接続端部を有する複数のアウトゲートを持つことを特徴とする射出成型装置である。減圧された空間の容積である減圧容量を独立に制御することにより、キャビティの形状が複雑な成形体を形成する場合であっても、キャビティ内の樹脂の充填されていないそれぞれの領域が、適切な減圧容量で減圧される。そのため、キャビティ内から溢れる樹脂の量が少なく、樹脂の使用効率が悪いという課題が解決できるようにした。

(もっと読む)

射出成形用金型装置

【課題】射出成形金型において、キャビティからのガス排気をさらに促進して、欠陥のない高精度、高品質の射出成形品を提供する。

【解決手段】固定側金型Aのキャビティプレート5に嵌入した入れ子13のキャビティCの外端部に直接連通した環状ガスベント溝20を刻設し、その周囲に連通したより深い環状ガス抜き溝21を形成し、さらに環状ガス抜き溝に対して鉛直かつ固定側取付け板3方向に総流路横断面積が大きい複数のガスベント孔16を、入れ子及びキャビティプレートを貫通するように形成する。そして、複数のガスベント孔の開口端を固定側取付け板3にパーティング面に平行に穿って形成した複数のガス逃げ孔17に連通させ、その開口端にガスタップ19を形成する。これによって、キャビティから環状ガスベント溝、環状ガス抜き溝、ガスベント孔及びガス逃げ孔とを介してキャビティ内の溶融樹脂から発生したガスを排気する。

(もっと読む)

1 - 20 / 186

[ Back to top ]