Fターム[4F202CD04]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 転写による(←鋳造) (1,017) | 原型から直接、型を得るもの (166)

Fターム[4F202CD04]に分類される特許

61 - 80 / 166

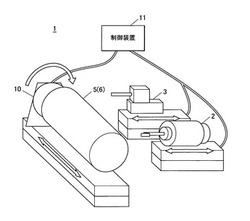

金型の製造方法及び製造装置

【課題】工具の破損を防止できるとともに、金型の表面を正確なネガ形状に形成できる金型の製造方法及び製造装置を提供する。

【解決手段】シート状の光学素子表面に周面の凹凸形状を転写するための表面形状を有するロール金型5の製造装置1は、切削工具を回転させつつロール金型5の周面を切削する切削装置2と、ロール金型5の周面を打刻する打刻装置3とを有し、切削装置2と打刻装置3との一方の手段により形成された凹部に対し、他方の手段による更なる加工を行うことによって、ロール金型5の周面に凹部を形成する。

(もっと読む)

光方向変換物品

【課題】光方向変換物品およびその形成方法を提供する。

【解決手段】光方向変換物品を形成する方法が提供され、基体の表面が埋め込み物質の層を適用することによりコンディショニングされる。マイクロ球体の最密充填層が、乾燥支援自己組織化を用いて組織化され、コンディショニングされた表面に適用される。マイクロ球体は、次いで、埋め込み物質の層の表面に中間的に埋め込まれる。

(もっと読む)

針状体製造方法、針状体および針状体複製版

【課題】好適に針状体形状を形成することの出来る針状体製造方法を提供することを目的とする。

【解決手段】本発明の針状体製造方法は、針状体原版を形成し該針状体原版の複製版を形成するにあたり、複製版に形成に熱硬化性樹脂を用いた加熱硬化処理を用い、針状体形状の先鋭部と前記針状体形状の根元部とで加熱硬化処理を行う温度が異なる。熱硬化性樹脂は、加熱硬化処理を行う温度により、常温に戻した際の熱収縮量に差ができることが知られている。このため、本発明の構成によれば、針状体形状の先鋭部と前記針状体形状の根元部とで加熱硬化処理を行う温度が異なることにより、熱収縮量を利用して針状体形状の先鋭部および根元部の微細な調製を行うことが出来る。

(もっと読む)

インプリント用スタンパおよびインプリント方法

【課題】被転写基板の局所的な突起に追従し、パターン転写不良領域を低減することが可能で、耐久性のあるスタンパおよび転写方法を提供する。

【解決手段】表面に凹凸形状が形成されたインプリント用スタンパ101において、前記凹凸形状が形成された樹脂製のパターン層102と、前記パターン層102の裏面に配置された樹脂製の緩衝層103と、前記緩衝層103の裏面に配置された基材層104とを有し、前記緩衝層103のヤング率が前記パターン層102のヤング率よりも小さく、前記基材層104のヤング率が前記緩衝層103のヤング率よりも大きいことを特徴とするインプリント用スタンパ101。

(もっと読む)

曲面状部材、曲面状部材の製造方法および金型の製造方法

【課題】本発明は、多品種少量生産に適した曲面状部材および曲面状部材の製造方法と、この曲面状部材を用いた金型の製造方法を提供することを目的とする。

【解決手段】曲面状部材(レンズ4)の製造方法は、基板に凹凸パターンを形成して型を製造する型製造工程と、前記型の凹凸パターンを樹脂膜(熱可塑性樹脂膜22)に転写させる転写工程と、前記樹脂膜を加工対象物(レンズ本体40)の曲面41に貼り付ける貼着工程と、を備えたことを特徴とする。

(もっと読む)

造形物の製造方法、スタンパの製造方法、マスタ製造装置、スタンパ製造システム、及びスタンパ製造装置

【課題】高精度に、短時間で造形物を製造することができる造形物の製造方法と、この造形物の製造方法に関連するスタンパの製造方法、マスタ製造装置、スタンパ製造システム、及びスタンパ製造装置とを提供する。

【解決手段】レンズアレイ650が有する第1の光学機能面652と同形状からなる第1の転写面602等を有するマスタ600を製造し、第1の転写面602の反対形状からなる第1の反対形状面622を有する第1のスタンパ620等を製造し、第1のスタンパ620等を用いてレンズアレイ650を製造する。マスタ600は、マスタ材料と転写体とを互いに接触させマスタ材料を変形させ、マスタ材料の変形した部分を硬化させ、マスタ材料と転写体とを離間させる転写工程を、マスタ材料の互いに異なる位置に転写体を接触させるように複数回、繰り返すことで製造される。

(もっと読む)

燃料電池の流路部材用スタンパの製造方法、燃料電池用流路部材の製造方法、燃料電池用流路部材及び燃料電池

【課題】精度良く形成された多段構成の樹脂成形品、燃料電池用流路部材及びその製造方法並びにそれらの製造に使用されるスタンパの製造方法を提供する。

【解決手段】樹脂成形品用スタンパの製造方法は2段以上の段差を有する多段構成の樹脂成形品用スタンパの製造方法であって、基板1に1層目のレジスト2を形成する。1層目のレジスト2にはネガ型のレジストを用いている。リソグラフィー処理により、1層目のレジストパターン2aで基板1上に凸部を形成する。凸部が形成された基板1に、2層目のレジスト5を塗布する。リソグラフィー処理により、レジストパターン2aの上にレジストパターン5aを形成している。めっき処理により、基板に金属を付着してスタンパ8を形成する。

(もっと読む)

成形用ロール状粗面金型の製造方法

【課題】ブラスト処理による筋状の模様が発生し難い長尺光拡散フィルム成形用ロール状粗面金型の製造方法を提供する。

【解決手段】ブラストノズル61をロール状金型基体2の中心軸Cの方向に移動させながら、金型基体2の外周面に向けてブラストノズル61からブラスト粒子を吐出して、金型基体2の外周面に帯状粗面領域を形成する(a)工程と、金型基体2を中心軸Cの周りでステップ回転させる(b)工程と、を複数回含む。(a)工程と(b)工程とは、互い異なる回の(a)工程で形成される帯状粗面領域同士が少なくとも一部において重なり合うように繰り返し行われる。金型基体2の外周面を粗面化する最終段階の回の(a)工程では、ブラストノズル61を金型基体2の周回方向に揺動させる。

(もっと読む)

成型用金型の製造方法

【課題】 ベアやスピューの発生を防止するとともに、成型金型の分割数を削減して生産性の向上と製作コストの削減を図ることができる成型用金型の製造方法を供する。

【解決手段】 鋳型の型面に金属薄板片25を植え込む薄板片植込み工程と、溶融金属を鋳型に流し込み金属薄板片25を鋳ぐるみながら成型用金型ピース10を鋳造する金型ピース鋳造工程と、成型用金型ピース10に鋳ぐるみ植設された金属薄板片25を除去してスリット12を形成するスリット形成工程と、成型用金型ピース10の背面からスリット12に通じる通気孔13を形成する通気孔形成工程と、複数の成型用金型ピース10を組み合わせて成型用金型1とする金型ピース組合せ工程とからなる成型用金型の製造方法。

(もっと読む)

樹脂製型の製造方法

【課題】製造が容易で且つ製品を射出成形するときの製造効率に優れる樹脂製型の製造方法を提供する。

【解決手段】本発明の樹脂製型の製造方法は、マスタモデル1を金型11、13内に配置した後、金型11、13内でマスタモデル1(3)の上側から溶融樹脂15を流し込んだ後に硬化させてマスタモデル1の一面側の樹脂製型21を形成する樹脂製型の製造方法であって、溶融樹脂15は金属粉末Mを含有しており、金型11、13内に流し込み、次に溶融樹脂15の粘度を低下させた後に、硬化させることにより、キャビティ31の周囲部における金属粉末の濃度を高める。

(もっと読む)

金属製スタンパ

【課題】微細な凹凸パターンの周囲にシワや変形が生じない金属製スタンパを提供する。

【解決手段】凹凸パターンを有する金属製スタンパであって、微細な構造単位から構成される凹凸パターンが角部を備えた平面形状を有するように形成された凹凸パターン領域と、凹凸パターン領域の周囲に配置された平面領域と、を備え、凹凸パターン領域の平面形状の角部が鈍角又は円弧を有するように形成されたことを特徴とする金属製スタンパ。

(もっと読む)

不規則表面のウェッジインプリントパターニング

光起電及び他の使用のためにパターニングされた基板が、ウエハなどの基板を被覆するレジスト材料薄層上に可撓性スタンプを押し付けることにより作成される。レジストは、層を変化させ又は流動可能になって、押し付け位置から流れ去り、典型的にはエッチングであるいくつかの成形処理を受ける基板を露出する。スタンプが除去されることで露出した部分及びレジストによって保護された残りの部分である。典型的な基板はシリコンであって、典型的なレジストはワックスである。ワークピーステクスチャは、延在する溝、個別に離隔したピット、及び、これらの組み合わせ及び中間物を含む。プラテン又はローラーパターニング装置が使用されうる。粗く不規則なワークピース基板は、延在スタンプ要素で適合されうる。レジストは望まれる場所で完全に基板を脱湿潤する。 (もっと読む)

ニードルシートの製造方法

【課題】高アスペクト比構造体が形成されたニードルシートを型(モールド)から適切に剥離することができる簡素なニードルシートの製造方法を提供することを目的とする。

【解決手段】針状凹部12を有するスタンパ10上に原料溶液が供給され、針状凹部12の反転形状のニードル部24を有するマイクロニードルシート22が原料溶液から形成されるようにスタンパ10上の原料溶液が固化され、マイクロニードルシート22がスタンパ10から剥離される。スタンパ10からマイクロニードルシート22を剥離する際に、スタンパ10上のマイクロニードルシート22が所定範囲内の曲率を有するように、スタンパ10が歪ませられる。これにより、マイクロニードルシート22の剥離を効果的に促進することができ、剥離時のマイクロニードルシート22の損傷を防ぐことができる。

(もっと読む)

中空ニードルシート及び中空ニードルシートの製造方法

【課題】簡単かつ高精度に中空ニードルを形成できる中空ニードルシートの製造方法と、当該製造方法により製造される中空ニードルシートとを提供する。

【解決手段】針状凹部12を有するモールド10に、ポリマーを含むポリマー溶解液20を注型した後、ポリマー溶解液20を乾燥させる。このとき、ポリマー溶解液20がモールド10の凹部壁面14に密着した状態を維持しながら、ポリマー溶解液20を乾燥収縮させる。これにより、中空針状凸部24が形成されたポリマーシート22が得られる。

(もっと読む)

転写用金型の製造方法及びこれを用いた凹凸付基板の製造方法

【課題】 例えば、凹凸間隔が1μm以下の規則的で緩やかな凹凸を有する太陽電池用基板や発光装置用基板を作製するために好適な転写用金型の製造方法と、該転写用金型の製造方法で得られた転写用金型を用いた凹凸付基板の製造方法を提供する。

【解決手段】 断面形状が規則的な凹凸を有する転写用金型の製造方法であって、基板上に樹脂層を形成する工程、前記樹脂層に原型を押し当てて該樹脂層に凸部と凹部を形成する工程、前記樹脂層を加熱して凸部の上底と凹部の下底とに曲面を形成して母型とする工程、該母型にめっきを施し電鋳法により転写用金型を作製する工程を含む転写用金型の製造方法である。

(もっと読む)

ウエハレンズの製造方法

【課題】製造コストを低減することができ、かつ、低温で容易に製造することができるウエハレンズの製造方法を提供する。

【解決手段】ガラス基板3に対し第1の硬化性樹脂5A製のレンズ部5が設けられたウエハレンズ1の製造方法であって、レンズ部5の光学面形状に対応したポジ形状の成形面を複数有するマスター10から、光学面形状に対応したネガ形状の成形面を複数有するサブマスター成形部22を第2の硬化性樹脂22Aによって成形するとともに、サブマスター成形部22をサブマスター基板26で裏打ちすることによってサブマスター20を形成し、サブマスター20と、ガラス基板3との間に第1の硬化性樹脂5Aを充填して硬化させレンズ部5を成形する場合に、マスター10のモールド成形用材料として低融点ガラス又は金属ガラスを使用する。

(もっと読む)

サブマスター成形型の製造方法

【課題】光学部材の形状精度を向上させる。

【解決手段】ガラス基板3に対し硬化性樹脂製のレンズ部5を複数設けるために使用され、レンズ部5の光学面形状に対応したネガ形状の成形面を複数有するサブマスター20の製造方法であって、レンズ部5の光学面形状に対応したポジ形状の成形面を複数有するマスター10から、前記光学面形状に対応したネガ形状の成形面を複数有するサブマスター成形部22を硬化性樹脂によって成形するとともに、サブマスター成形部22をサブマスター基板26で裏打ちすることによってサブマスター20を形成する工程を有し、この工程では、真空チャック装置260の吸引面260Aにサブマスター基板26を吸引保持しつつ、吸引面260Aをマスター10の成形面に対し平行な状態として、サブマスター成形部22を当該サブマスター基板26で裏打ちする。

(もっと読む)

ウエハレンズの製造方法

【課題】ウエハレンズの製造コストを低減する。

【解決手段】ガラス基板3に対し硬化性樹脂製のレンズ部5が設けられたウエハレンズ1の製造方法は、レンズ部5の光学面形状に対応したポジ形状の成形面を複数有するマスター10から、前記光学面形状に対応したネガ形状の成形面を複数有するサブマスター成形部22を硬化性樹脂によって成形するとともに、当該サブマスター成形部22をサブマスター基板26で裏打ちすることによってサブマスター20を形成し、サブマスター20と、ガラス基板3との間に硬化性樹脂を充填して硬化させレンズ部5成形する。

(もっと読む)

針状体金型

【課題】微細な突起部を有する針状体を精度よく形成する手段を提供する。

【解決手段】基板と、前記基板の第一の面に形成された突起部を具備する針状体を作製するための金型31であって、前記針状体の第一の面を凹凸反転した転写パターンを有し、更に当該転写パターンの少なくとも突起部に対応する領域に溝34a,34bを具備することを特徴とする針状体作製用金型。

(もっと読む)

金型の加工方法および製造方法

【課題】本発明は、金型に形成される凹状の製品形成面に微細な凹部を形成することができる金型の加工方法および製造方法を提供することを目的とする。

【解決手段】金型1に形成される凹状の製品形成面11に凹部パターン13を形成するための金型1の加工方法であって、製品形成面11にヒートモードの形状変化が可能なフォトレジスト層12を形成するフォトレジスト形成工程と、半導体レーザを内蔵した露光装置によりフォトレジスト層12にレーザ光を照射することで凹部パターン13を形成するレーザ光照射工程と、凹部パターン13を利用することで製品形成面11に凹凸を形成する凹凸形成工程と、を備えたことを特徴とする。

(もっと読む)

61 - 80 / 166

[ Back to top ]