Fターム[4F202CD04]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 転写による(←鋳造) (1,017) | 原型から直接、型を得るもの (166)

Fターム[4F202CD04]に分類される特許

41 - 60 / 166

可とう性成形型

【課題】微細な格子状突起パターンあるいはそれに類似の突起パターンを表面に有する微細構造体を簡便かつ安価に、しかも高い寸法精度で歩留まりよく製造できるとともに、高い寸法精度及び良好な寸法安定性、特に湿度変化に対する良好な寸法安定性を同時に満足させ得るような可とう性成形型を提供すること。

【解決手段】可とう性成形型が、ポリマー材料及び強化材の複合材料からなる支持体と、前記支持体によって支持された、微細構造表面をその表面に備えた賦形層とを有するように構成する。

(もっと読む)

針状体の製造方法並びに針状体および針状体保持シート

【課題】患部に直接薬剤を打ち込む治療を行うための生体内適合性針状体を再現性良く高精度に製造する方法を提供する。

【解決手段】

複数のエッチング工程によって形成したマスターモールドを反転転写して形成したマスターモールドの針状体の形状を反転転写した微細孔21aを備えた針状体成型用モールド21に溶融した生体内適合性材料を充填する。生体内適合性材料が固化した後、針状体成型用モールド21取り外すことによって、先端に向かって細径化したテーパ状をなす先端部と該先端部に連なる長手方向にわたって同一径、あるいは径が小さくなる支柱部を有する生体溶解性針状体22bを製造する。

マスターモールドのエッチングにおいて、ボッシュプロセスによって任意の微細形状の支柱部を形成し、酸化シリコン膜の形成の除去を繰り返しによって、先端部の鋭角化を行うことができる。

(もっと読む)

型の製造方法

【課題】小さな型に形成されている微細な転写パターンを用いて複数回の転写を行い、多数個型を製造する多数個型の製造方法において、多数個型に形成されている微細な転写パターンの間隔を小さくする。

【解決手段】スピンオンガラスW2を、基材W1の面に膜状に設けるスピンオンガラス設置工程と、スピンオンガラス設置面よりも面積が小さい平面状の部位に微細な転写パターンが形成されている型M1で、スピンオンガラス設置面を押圧する動作を複数回繰り返して行い、スピンオンガラスW2の複数箇所に、型M1に形成されている微細な転写パターンを転写する転写工程と、スピンオンガラスW2に微細な転写パターンが転写された基材を用い、電鋳により、インプリント用型Mを生成するインプリント用型生成工程とを有する。

(もっと読む)

マイクロニードルスタンパーの製造方法

【課題】マイクロニードルシートは、母材に凹部を形成したスタンパーにニードル原料を注入して作製するが、スタンパーの先端にあたる凹部の尖鋭度を高くするのは、容易でなかった。

【解決手段】シート状の母材と錐状の突起を有する原版を加熱する工程と、前記原版の突起を前記母材に挿入して原版に錐状凹部を形成する工程と、前記原版を前記母材の挿入したまま冷却する工程と、前記原版を前記母材から離型する工程と、前記母材を加熱する工程を有するスタンパーの製造方法を提供する。

(もっと読む)

金属膜のパターン形成方法

【課題】本発明の目的は、簡便に、金属加工品、微細部品を製造するための金属膜(金型)のパターンおよびその形成方法を提供することにある。

【解決手段】シード膜2が成膜された基板3上に塗布された硬化性樹脂組成物4と、所定パターンを有するモールド5とを相対移動させて、硬化性樹脂組成物4に所定パターンを転写した状態で、硬化性樹脂組成物4を硬化させることで転写されたパターン形状を有する硬化樹脂4´を得る。硬化樹脂4´よりモールド5を取り外し、金属膜を形成する領域の残渣の硬化樹脂4´´を除去後、電鋳処理を経て金属膜11を形成し、その後不要となった硬化樹脂4´を除去する工程を経て形成される。この際、プラスチックモールドと特定の重量平均分子量以下である重合性化合物を配合した可視光硬化性樹脂を使用することにより、より簡便な金属膜のパターンの製造プロセスが提供される。

(もっと読む)

金型中子の製作方法および金型中子

【課題】微細領域を有する3次元形状物の成形に際して、その成形に用いられる金型中子を効率よく製作する。

【解決手段】3次元形状物の平面投影形状に対応する形状の遮光マスク2を光透過性の基板1に形成し、基板1の一方の面に遮光マスク2を覆ってレジスト層4を形成する。グレースケールマスクを用いてレジスト層4を露光して現像することにより、本体部4aおよび平板状部4bを有する立体形状にレジスト層4を加工する。レジスト層4に対して基板1を通して露光し、レジスト層4を現像することにより、本体部4aの近傍を除くレジスト層4の平板状部4bを除去して、本体部および平板部を有する立体形状のレジスト母型を製作する。このレジスト母型を用いて、レジスト母型の立体形状を反転させた立体形状の凹部を有する電鋳スタンパーを製作する。電鋳スタンパーのパターン面を削ることにより、レジスト母型の平板部に対応する部位を除去する。

(もっと読む)

木質型を用いた成形品の製造方法

【課題】繰り返し使用でき、精密機械加工が可能で、製造原価が安価な真空成形に使用する木質型を用いた成形品の製造方法を提供する。

【解決手段】1)木質繊維材10の型材本体部11に、表側周縁に平面を維持した状態で、仕上げ代を残した窪み凹部19の粗彫りを行い、2)粗彫りの上に第1の熱硬化性樹脂を塗布して硬化させ、3)硬化させた粗彫りの表面の仕上げ加工彫りを行い、4)この表面に第2の熱硬化性樹脂を塗布して表面を硬化させ、5)底板部12の底部周囲に、周縁部21、22を形成してその内側に真空室23を形成すると共に、窪み凹部19と真空室23を貫通する複数の真空孔20を形成し、6)窪み凹部19に離型促進樹脂をコーティングして製造した木質型の上に加熱した平面状の熱可塑性樹脂シート33を配置し、真空室23内を減圧し、窪み凹部19に吸着させた後、熱可塑性樹脂シート33を木質型によって降温させて成形品を製造する。

(もっと読む)

樹脂スタンパ

【課題】スタンパの生産性に優れ、光硬化性樹脂層に対する離型性が良好であり、離型時の強度に優れ、紫外光(UV光)の透過性に優れ、かつ使用後のリサイクル性にも優れた、UVナノインプリント技術に好適な、硬化樹脂組成物用樹脂スタンパ、中でも光多層記録媒体用の樹脂スタンパを提供する。

【解決手段】ポリカーボネート(A成分)100重量部及び屈折率(nD)が1.42〜1.60であるシリコーン化合物(B成分)0.1〜10重量部よりなるポリカーボネート樹脂組成物(C成分)から形成されてなる、硬化性樹脂組成物用樹脂スタンパ、並びにかかる硬化性樹脂組成物用樹脂スタンパを形成するためのポリカーボネート樹脂組成物。

(もっと読む)

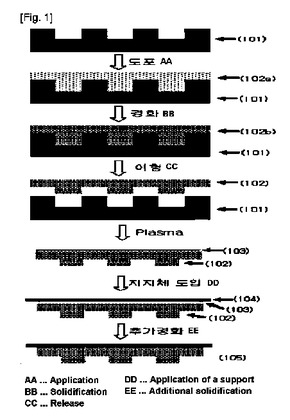

光硬化型含フッ素樹脂組成物およびこれを用いた樹脂モールドの製造方法

光硬化型含フッ素樹脂組成物およびこれを含むモールドの製造方法を提供する。従来の樹脂モールドに使用される高分子樹脂材料とは異なり、追加的な表面処理の有無と関係なくパターン形成のための熱硬化または光硬化樹脂との濡れ、離型が容易であるだけでなく、耐化学性、機械的特性、高透過率などの特性を有する光硬化型樹脂組成物およびこれを用いた樹脂モールドを提供する。  (もっと読む)

(もっと読む)

インプリントまたはロール−プリントリソグラフィ用スタンプの製造装置および製造方法

【課題】真空チャンバーおよび後面支持体吸着方式によるプリンティング用スタンプの製造装置および製造方法を提供する。

【解決手段】真空発生装置に連結され開閉される空間からなる真空チャンバー10と、前記真空チャンバー10の下部に位置し上面にモールドパターンを有するマスターモールド20と、前記真空チャンバーの上部に上下移動可能に位置し、後面支持体を脱/付着する後面支持体付着用チャック30と、(a)前記真空チャンバー10内を前記真空発生装置によって真空状態にし、(b)前記後面支持体付着用チャック30に後面支持体を付着した状態で前記付着用チャック30を下に移動するようにして前記マスターモールドの上面に形成されたスタンプに前記後面支持体を付着し、(c)前記真空状態または前記真空を解除した状態で、前記後面支持体付着用チャック30から後面支持体を脱着した状態で前記付着用チャックを上に移動する制御部とを含む。

(もっと読む)

紫外線露光方法、紫外線露光装置及び電鋳モールドパターンの作製方法

【課題】本発明の主な課題は、側壁に勾配を形成するのが困難なマイクロ・ナノパターンに対して、レジストパターンの側壁に任意の角度で傾斜面を付与できる紫外線露光方法、紫外線露光装置を提供することである。

【解決手段】紫外線の集点と基板上に形成された紫外線感光性材料の相対位置を変化させて紫外線感光性材料をフォトマスクのパターンに露光するステップと紫外線感光性材料を現像するステップとを含み、側壁に上記相対位置に応じた傾斜面を有する紫外線感光性材料のパターンを形成することを特徴とする紫外線露光方法及び紫外線露光装置。

(もっと読む)

防眩フィルムの製造方法、防眩フィルムおよび金型の製造方法

【課題】優れた防眩性能を示しながら、白ちゃけによる視認性の低下を防止でき、高精細の画像表示装置に適用した場合においても、ギラツキを発生せずに高いコントラストを発現することができる防眩フィルムの製造方法、ならびに、当該製造方法において好適に用いられる金属金型の製造方法を提供する。

【解決手段】2種以上のセグメントからなるブロック共重合体をモデルとして、計算機シミュレーションによりブロック共重合体のミクロ相分離構造を計算する工程と、該ミクロ相分離構造に基づいて、エネルギースペクトルが空間周波数0.025〜0.125μm-1の範囲内において極大値を示すミクロ相分離パターンを作成する工程と、該ミクロ相分離パターンを用いて、透明基材上に凹凸表面を形成する工程とを含む防眩フィルムの製造方法、および当該製造方法において好適に用いられる金属金型の製造方法を提供する。

(もっと読む)

フレネルレンズシート、その製造方法およびそれに用いるスタンパの製造方法並びにフレネルレンズシートを含む太陽光発電装置

【課題】精度よく位置決めされて配列された多眼フレネルレンズから構成されるフレネルレンズシートを提供すること。

【解決手段】 各フレネルレンズ10は多角形からなり、互いのフレネルレンズが隣接して配列されることによりフレネルレンズ群100として配列される。少なくとも一つの領域におけるピッチP1が300μm以下である細ピッチ領域1(R)を含み、細ピッチ領域1(R1)の半径内側に隣接する領域を領域2(R2)と、半径外側に隣接する領域を領域3(R3)とピッチがそれぞれ20%以上異なっている。また、細ピッチ領域1のフレネルレンズを構成する円弧または円周の少なくとも一つは、多角形を構成する少なくとも1辺に内接するか又は多角形を構成する少なくとも一辺を横切っている(T)。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

スタンパの製造方法

【課題】スタンパを原盤から剥離するときに、スタンパ及び原盤が歪んだり傷ついたりするのを防ぐことを目的とする。

【解決手段】本発明のスタンパの剥離方法は、原盤上に電解めっき法を用いてスタンパを形成した後に、形成されたスタンパと原盤を水中に固定し、スタンパと原盤の境界面に向けてノズルから水を噴出させることを特徴とする。また、本発明の剥離装置は、原盤或いはメタルマスタとその上に形成されたスタンパとを内部に固定・収納可能な空洞を有し、前記空洞の中に収納されたスタンパつき原盤のスタンパと原盤の境界面に向けて水を噴出するノズルと、噴出された水を容器外に排出する排出口を有し、前記ノズルと排出口以外は開口部を有さない容器からなり、前記排出口の断面積はノズル先端断面面積より大きく、前記排出口の開口幅は前記スタンパの直径より小さいことを特徴とする。

(もっと読む)

モールドおよびその製造方法

【課題】Si原盤の凹凸形状に成膜した複版を凸部に欠けが生じることなく剥離し得るモールドおよびその製造方法を提供する。

【解決手段】表面に微細な凹凸パターンを有するモールド10の製造方法において、凹凸パターンを有するSi原盤26の表面に、イオン化傾向が水素よりも小さい金属、例えば、Pt、Os、Ir、Au、RuおよびPdから選ばれる少なくとも一種の金属を含む金属膜からなる剥離層16を形成する剥離層形成工程と、剥離層16の形成後にモールドを構成する金属基板12を電鋳形成する電鋳工程と、電鋳工程の後、剥離層16と金属基板12とを備える複版をSi原盤26から剥離する剥離工程とを備える。

(もっと読む)

樹脂成形用金型の製造方法及び金型

【課題】分割型7(樹脂成形用金型31)を効率良く製造すると共に、製品(成形品3)の生産性を効率良く向上させる。

【解決手段】まず、キャビティ成形面8における所要の微細形状を反転させた反転面5を備えた原盤6(マスター)を形成すると共に、原盤6の周囲を堰部材11で囲ってダム凹部12を形成し、樹脂14を溶剤に溶かした樹脂溶液15をダム凹部12内に注入充填する。次に、樹脂溶液15を注入充填したダム凹部12内を外気遮断状態にして形成した外気遮断範囲16から真空引きして溶剤を除去することによって樹脂を析出固化させることにより、反転面5の形状を転写した所要の微細形状を有するキャビティ成形面8を備えた分割型7(薄層状の樹脂製分割型)を形成する。従って、次に、金型(成形型)31に分割型7(キャビティ底面部材)を着脱自在に交換して装着する。

(もっと読む)

スクリーン成形型の製造方法、スクリーン成形型、スクリーンの製造方法およびスクリーン

【課題】大型のスクリーンを容易に製造でき、作製されるスクリーンをスジやムラが発生しない良好なものとすることができるスクリーン成形型の製造方法、スクリーン成形型、スクリーンの製造方法およびスクリーンを提供する。

【解決手段】成形型31,32の隣接端部側に成型面の形状が共通となる共通部分を設けておき、成形型31の少なくとも共通部分の成型面を転写して転写部材41を成形し、成形型31,32を、各共通部分が間隙を介して隣接するように配置するとともに、各共通部分に転写部材41の転写面を嵌合することによって成形型31,32を転写部材41を用いて位置決めし、位置決めされた成形型31,32に、転写部材41の上から材料を塗布して硬化させることによって、転写部材41と一体化した転写部材42を成形し剥離することにより、スクリーン成形型4を製造する。

(もっと読む)

光インプリント用モールドの製造方法

【課題】石英基板をドライエッチングする場合に必要な、フォトリソグラフィーによるマスクの形成工程、その後の石英基板のドライエッチング工程などが不要で、経済的に光インプリント用モールドを製造することが可能な方法を提供する。

【解決手段】

所望のパターンを有する凹凸部3を備えた成型用型4を形成し、この成型用型の凹凸部の形状を光透過性樹脂11b(基材11a)に転写し、光透過性樹脂(基材)に形成された凹凸部の凸部13aの表面に遮光膜5を形成する。

光透過性樹脂の凸部表面に遮光膜を形成するにあたっては、遮光膜となるインクを付着させる、めっき膜を形成する、あるいは、蒸着膜を形成することにより行う。

(もっと読む)

光学シートの製造方法および光学シート

【課題】直下型バックライトユニットはモアレを解消し、パターンが無い部位を消失させることで漏れ光を低減させることが求められている。そこで、表面のムラが視認しにくく、モアレ及び漏れ光のない均一な光を出射できる直下型バックライトユニット用光学シートを提供することを目的とする。

【解決手段】表面に凹凸が形成された母型光学シートを用意して、母型光学シートを母型として表面の凹凸形状を型どりしてマスター型を作製し、マスター型を用いて凹凸形状を樹脂表面に賦形する。

(もっと読む)

41 - 60 / 166

[ Back to top ]