Fターム[4F202CD23]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の補助操作 (1,698) | 表面処理 (1,471) | 微細模様のための (934)

Fターム[4F202CD23]の下位に属するFターム

エッチングによるもの (397)

Fターム[4F202CD23]に分類される特許

181 - 200 / 537

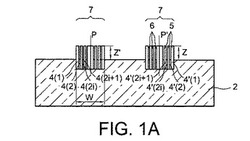

ナノインプリンティングによってリソグラフィのためのモールドを製造する方法

【課題】ポジタイプのインプリントを作るために使われるリソグラフィ技術を提供する。

【解決手段】

本発明は三次元のインプリントモールドを形成する装置であって、少なくとも、・基板であって、該基板の平面に垂直な少なくとも1つの部分を持つ少なくとも1つの交互層を有する、互いに対して選択的にエッチングされうる第1のタイプの材料と第2のタイプの材料の、基板と、・表面形態であって、少なくとも、a)前記形態のいずれかの側に配置された基板の表面に対する第1のレベルにその最上部が存在するような第1のパターンであって、これらの第1のパターンが第1のタイプの材料にあるもの、b)および、基板の前記表面に対して少なくとも第2のレベルを持ち、第1のレベルとは異なり、かつそれより低い第2のパターンであって、これらの第2のパターンが第2のタイプの材料にあるもの、を有する表面形態と、を有する装置に関する。

(もっと読む)

樹脂成形用金型の製造方法及び金型

【課題】分割型7(樹脂成形用金型31)を効率良く製造すると共に、製品(成形品3)の生産性を効率良く向上させる。

【解決手段】まず、キャビティ成形面8における所要の微細形状を反転させた反転面5を備えた原盤6(マスター)を形成すると共に、原盤6の周囲を堰部材11で囲ってダム凹部12を形成し、樹脂14を溶剤に溶かした樹脂溶液15をダム凹部12内に注入充填する。次に、樹脂溶液15を注入充填したダム凹部12内を外気遮断状態にして形成した外気遮断範囲16から真空引きして溶剤を除去することによって樹脂を析出固化させることにより、反転面5の形状を転写した所要の微細形状を有するキャビティ成形面8を備えた分割型7(薄層状の樹脂製分割型)を形成する。従って、次に、金型(成形型)31に分割型7(キャビティ底面部材)を着脱自在に交換して装着する。

(もっと読む)

ナノインプリント用モールドの製造方法

【課題】シリコンエッチングマスタを用いることによる微細パターン形状の自由度の高さを活かしつつ、インプリント等の方法で樹脂複製版を作製するのが困難な場合に、樹脂層にパターンを複製して金属モールドを形成するナノインプリント用モールドの製造方法を提供すること。

【解決手段】シリコン基板表面に所望の形状を有するシリコン微細パターンを形成した、シリコンエッチングマスタを製造し、シリコンエッチングマスタの表面に樹脂層を形成し、樹脂層の表面を部分的に除去することによって、シリコンエッチングマスタの微細パターンの表面を露出し、露出したシリコン微細パターンをエッチングすることによって、シリコン基板上の樹脂層に所望の形状の樹脂層微細パターンを形成した複製版を製造し、複製版を用いて電鋳を行い、金属製のモールドを製造することを特徴とするナノインプリント用モールドの製造方法。

(もっと読む)

プリフォーム成形金型

【課題】ボトル胴部形成部に皺を発生させることなくプリフォームを射出成形することができるプリフォーム成形金型を提供する。

【解決手段】プリフォームに対応するキャビティと、射出ノズルが接続されるゲートインサートとを備える。キャビティは、ボトル胴部形成部とボトル底部形成部とに夫々対応する型壁面9,11と、ボトル底部形成部とボトル胴部形成部との境界部分の肉厚増加部に対応する型壁面10とを備える。肉厚増加部に対応する型壁面10に粗面加工を施す。

(もっと読む)

成形用金型およびその製造方法

【課題】主に、断熱層を高強度とすることによって、高精度な鏡面や微細パターンを転写できる熱制御成形用金型を得ることができるようにし、以て、成形サイクル短縮を実現することができるようにする。

【解決手段】基材1と、基材1の表面側に設けられた転写層2と、基材1と転写層2との間に介在された断熱層3とを有する成形用金型4であって、断熱層3をポーラス材5で形成すると共に、断熱層3と転写層2との間にシート材6を配置するようにしている。

(もっと読む)

針状体製造方法及び針状体複製版

【課題】本発明は、複数回の転写加工成型を好適に行なうことの出来る針状体製造方法を提供することを目的とする。

【解決手段】針状体形状が形成された針状体原版の針状体形状形成側に充填材料を充填する工程と、前記充填材料を硬化させる工程と、硬化させた前記充填材料を前記針状体原版から剥離して針状体用複製版を得る工程と、前記針状体用複製版の針状形状形成側に電離放射線を照射する工程と、を有することを特徴とする針状体用複製版の製造方法であり、さらに、該複製版を使用して針状体を複製する針状体製造方法である。

(もっと読む)

樹脂スタンパー、その製造方法

【課題】寿命の長い樹脂スタンパーを形成する。

【解決手段】第1次型締め力で型締めを行った後、第1の型締め力に対し1/7ないし1/25の第2次型締め力で型締めを行なって、熱硬化性樹脂を2段階で加圧する。

(もっと読む)

スタンパの製造方法

【課題】凹凸パターンを欠損なく転写することができ、かつ耐久性の高いスタンパを製造できる方法を提供する。

【解決手段】凹凸を有する原盤から電鋳によって第1のスタンパを形成し、第1のスタンパから電鋳によって第2のスタンパ(凹部の幅GW)を形成し、第2のスタンパの表面に積層膜(厚さLLT)を形成し、積層膜上に第2の離型層、転写層(厚さTLT)および第3の電鋳層(厚さELT)を形成し、第2のスタンパから転写層および第3の電鋳層を剥離して第3のスタンパを形成し、第3のスタンパの表面の転写層を等方性エッチングして(エッチング厚さET)、第3のスタンパの凸部の幅(LW)を減少させるスタンパの製造方法であって、10nm≦ELTおよびET≦TLTの関係を満たす。

(もっと読む)

光学シート、ロール金型、及びこのロール金型の製造方法

【課題】欠陥隠蔽性を保ちながら、離型が容易であり、歩留まりを向上させることができる光学シート、ロール金型、及びロール金型の製造方法を提供する。

【解決手段】プリズムシート1は、シート入射面3に入射された光を内部で伝搬させ、シート出射面5から出射するプリズムシート1であって、シート入射面3に形成された複数の凸状部41からなるプリズムパターンと、凸状部51よりも凹凸が小さい凹状部63であって、プリズムパターン19を形成する各々の凸状部51の高さ方向中央よりも下側にのみ設けられた複数の凹状部63とを備える。

(もっと読む)

DTM用モールド構造物、インプリント方法、並びにDTMの製造方法及びDTM

【課題】モールド構造体のインプリントレジスト層から剥離(離型)する際に、パターン欠陥を生じないDTM用モールド構造体、及び該DTM用モールド構造体を用いることによって転写精度を向上させたインプリント方法、並びに記録特性、及び再生特性を向上させたDTMの製造方法、及びDTMを提供すること。

【解決手段】本発明のDTM用モールド構造体は、隣接状態で略平行に位置する複数のラインパターン形成用凹部と、隣接するラインパターン形成用凹部と交差して位置し、該複数のラインパターン形成用凹部を連通する連通凹部と、を表面に有することを特徴とする。

(もっと読む)

樹脂成形装置及び成形機

【課題】転写性を高くすることができるとともに、耐久性を向上させることができるようにする。

【解決手段】第1の金型と、第1の金型に進退自在に、かつ、対向させて配設された第2の金型と、凹凸のパターンから成る転写面をキャビティ空間C1、C2に向けて第1、第2の金型のうちの一方の金型に取り付けられた転写プレート24と、一方の金型と転写プレート24との間に配設され、金属ガラスから成る断熱材層とを有する。一方の金型と転写プレート24との間に、金属ガラスから成る断熱材層が配設されるので、金型装置11の温度を低く設定することができる。転写後の成形材料を冷却し、固化させるのに必要な時間を短くすることができるので、成形サイクルを短くすることができる。

(もっと読む)

光学シートの製造方法および光学シート

【課題】直下型バックライトユニットはモアレを解消し、パターンが無い部位を消失させることで漏れ光を低減させることが求められている。そこで、表面のムラが視認しにくく、モアレ及び漏れ光のない均一な光を出射できる直下型バックライトユニット用光学シートを提供することを目的とする。

【解決手段】表面に凹凸が形成された母型光学シートを用意して、母型光学シートを母型として表面の凹凸形状を型どりしてマスター型を作製し、マスター型を用いて凹凸形状を樹脂表面に賦形する。

(もっと読む)

光学成形品の成形用金型の加工方法及び金型

【課題】大面積を有する光学シート29を成形するキャビティ面(転写成形面)30を備えた成形用金型21(キャビティ面シート部材26)の生産性を効率良く向上させる。

【解決手段】まず、塗布板3に塑性変形性を有するSOG材料をスピンコートしてシート状金型材料2を形成し、次に、シート状金型材料2にマトリクス型にて配置した被押圧範囲10の夫々に、各別に且つ順次に、駒型7を超音波振動させた状態で、駒型7を連続して押圧することにより、駒型7の押圧面9に対応した所要の微細凹凸形状の光学パターン11を有するマトリクス型配置全面12(光学パターン成形面14)を備えたキャビティ面シート部材26(成形用金型21)を加工する。

(もっと読む)

ナノサイズ形状の大面積パターニング

【解決手段】 ナノ成形パターンを作成する方法を述べる。この手法は、基板を直接パターニングしおよび/またはインプリント・リソグラフィ・モールドを作成するために使用され、インプリント・リソグラフィ・モールドは、後で他の基板にナノ成形パターンを高歩留まりのプロセスで直接複製するために使用され得る。  (もっと読む)

(もっと読む)

金型の製造方法

【課題】所定の微細凹凸構造を有し高い偏芯精度を有する金型を製造する。

【解決手段】金型の製造方法において、所定の微細凹凸構造12を有する母型13と当該母型13から電鋳型14を作成する作成工程と、母型13と裏打ち部材17とを母型13の側面11aを基準として芯出しする芯出し工程と、電鋳型14と裏打ち部材17とを固定する固定工程とを有する。

(もっと読む)

成形同時加飾品の製造方法

【課題】表面にナノ構造の凹凸形状を形成した成形金型を用いて表面にナノ構造の凹凸形状を形成する成形同時加飾品の製造方法を提供する。

【解決手段】本発明の表面に微小凹凸が形成された成形同時加飾品20の製造方法は、表面にナノ構造の凹凸形状を形成した入子の部分9を有する成形金型3を用い、その成形金型3にインサートシート1をセットして(図1の(1)参照)、圧空装置10によりインサートシート1に高圧の空気を加え、インサートシート1を成形金型3の微小凹凸形状4に沿わせた後(図1の(2)参照)、成形金型3を移動させて成形金型5と合わさることで形成されたキャビティ6に成形樹脂2を射出充填して(図1の(3)参照)、冷却後、成形金型3を型開きして、成形同時加飾品20表面に微小凹凸8を形成するものである。

(もっと読む)

操作ノブおよびその製造方法

【課題】安価で意匠性に優れた操作ノブを提供する。

【解決手段】第1および第2の凸部4a,4bを有する雄型4と、内面全体にシボが形成された雌型5とで構成された成形金型6を準備し、インサートフィルム3を雌型5にセットした後、両凸部4a,4bの型締め力によってインサートフィルム3の表面の一部に雌型5のシボを転写すると共に、キャビティ内に射出充填する不透明樹脂7の射出圧によってインサートフィルム3の表面の残部に雌型5のシボを転写するようにした。

(もっと読む)

微細形状転写シートの製造装置

【課題】

本発明は、微細形状転写シートの製造装置に関し、成形過程において金型の損傷が発生しても、金型を全面修正する必要がなく、基板上に粘着剤により固定された表面に微細形状が形成された複数の金型片のうち、損傷した金型片のみを交換することにより、低生産コスト化ならびに高生産効率化が可能となる。

【解決手段】

本発明の微細形状転写シートの製造装置は、

微細凹凸形状が片面に形成された複数の金型片からなる金型と、

緩衝材と、

該緩衝材を該金型側へ押圧するためのプレート板とを含む微細形状転写シートの製造装置であって、

前記金型が、前記複数の金型片が粘着剤を介して基板上に固定されたものであり、該粘着剤が該金型片の微細凹凸形状が形成された面とは反対側の面の端部にのみ接着されていることを特徴とするものである。

(もっと読む)

金型装置及びこれを用いた成形体の製造方法

【課題】高品質の成形体を得ることができる金型装置を提供する。

【解決手段】上金型41のキャビティ型45と下金型61のキャビティ型65には、それぞれ厚さ方向の中央部に冷却用配管50及び70が配設されると共に、冷却用配管50及び70の対象表面48及び68側及び反対象表面側の双方にそれぞれ金型加熱用ヒータ51及び71が配設され、これら冷却用配管50及び70、金型加熱用ヒータ51及び71は、それぞれキャビティ型45及び65に対して対象表面48及び68と平行な面内方向にも、対象表面48及び68と垂直な方向にも対称に配置されている。キャビティ型45及び65の温度を上昇させても下降させても、キャビティ型45及び65の反りが防止される。

(もっと読む)

テンプレートおよび転写リソグラフィシステム

【課題】 液体上に光束をあてて、その液体を偏光すること。

【解決手段】 前記光束を生成する光源と前記液体と前記光源の間に配置された、前記光束に対して不透明なオーバーレイ・マークを有するテンプレートとを具備するシステムにを適用して、前記光束が前記液体にあたるように、また前記オーバーレイ・マークと重なって前記液体を重合するように、前記オーバーレイ・マークのピッチによって前記光束の偏光が確立することが可能になる。

(もっと読む)

181 - 200 / 537

[ Back to top ]