Fターム[4F202CD23]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の補助操作 (1,698) | 表面処理 (1,471) | 微細模様のための (934)

Fターム[4F202CD23]の下位に属するFターム

エッチングによるもの (397)

Fターム[4F202CD23]に分類される特許

241 - 260 / 537

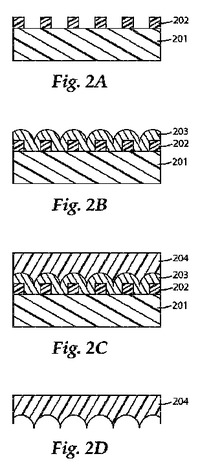

モールドの製造方法

【課題】1つの原盤から複数のモールドを製造することが可能であり、鋳型からの剥離性が良好なモールドの製造方法の提供。

【解決手段】基板1又は凹凸のパターンが形成された原盤3上に、少なくとも1つの光重合性基を有する化合物と光重合開始剤とを含有する液状の光硬化性組成物からなる光硬化性組成物層2を形成する工程と、前記基板及び前記原盤で前記光硬化性組成物層を挟み込む工程と、前記基板及び前記原盤で挟み込まれた状態のままの前記光硬化性組成物層を活性光で露光して光硬化層4とする工程と、この光硬化層から前記原盤を離型する工程と、前記光硬化層を鋳型として湿式めっきを行い前記光硬化層上にめっき堆積物層5を形成する工程と、前記光硬化層をアルカリ溶液に浸漬することにより溶解させて前記光硬化層を前記めっき堆積物層から剥離する工程。

(もっと読む)

光学フィルム製造用金型の製造方法

【課題】本発明は光学フィルム用金型の製造方法に関し、平面または凸凹面状が陰刻された金型の表面に、レーザを用いて立体構造物を重ね加工するステップを含むことを特徴とする光学フィルム用金型の製造方法を提供する。

【解決手段】本発明の金型の製造方法によると、自由な点加工が可能で、突起の高さ及び形成位置が制御でき、かつ凸凹面のような屈曲面においても深さが均一な突起を形成することができるという長所がある。

(もっと読む)

熱可塑牲樹脂シ−トを金属板回転ベルト上で連続して凹凸成形させるベルトの製造方法及びそれによる樹脂シ−ト成形装置並びに成形ベルトの冷却方法及びその製造装置。

【課題】一セットのプレス成形型で、軟化状態の熱可塑性樹脂シ−トに凹凸模様形状を連続真空成形する凸凹金属板ベルトを製造し、更に溶融樹脂シ−トが金属板ベルトに付着しないように、金属板裏面を樹脂シ−トの成形時に冷却する技術を提供する。

【解決手段】相対する成形辺が同一の長さで、同じ凹凸形状が整列するプレス上下型の場合に、金属板1に成形した形状端末をプレス型の反対側の端末に嵌合して、次のプレス成形を縦、横共にし続ける。或は一本以上の直線や曲線を形成する型の場合は、形状辺や内面の凹凸模様と共に金属板にその模様をプレス成形して、その面が表面になるようにベルト状に接続する。ベルトには多数の小孔17を開けて、その金属ベルト19を回転させて、軟質、硬質の熱溶融樹脂シ−トに真空成形法により凹凸模様を転写する。又金属ベルトの裏面を同速度で接し移動する冷却ベルト41で冷却する。

(もっと読む)

転写樹脂シートの製造方法

【課題】転写ロールの表面形状を精度よく、速やかに転写しうる転写樹脂シートの製造方法を提供する。

【解決手段】加熱溶融状態でダイから連続的に押し出された連続樹脂シートを、第一押圧ロールと第二押圧ロールとの間で挟み込んで前記第二押圧ロールに密着させた状態で前記連続樹脂シートを冷却させ、その後に前記第二押圧ロールと該第二押圧ロールに隣接する転写ロールとの間で挟み込むことで、該転写ロールの表面形状を連続樹脂シートに転写する転写樹脂シートの製造方法であって、前記転写ロールと密着する面の連続樹脂シートの表面温度が前記連続樹脂シートの樹脂のビカット軟化点より20℃〜60℃高い温度である。

(もっと読む)

モールド、モールドを用いた加工装置及びモールドを用いた加工方法

【課題】 モールドや被加工物の変形が少なく、形状を精度よく転写する加工を可能にする。

【解決手段】 被加工物をモールドにより加工するための加工装置であって、前記モールドを支持し、加圧するための第1の支持部材と、前記第1の支持部材と対向して配置された第2の支持部材と、前記支持部材により前記モールドと前記被加工物とを加圧することにより、前記被加工物を加工するための手段とを備え、前記モールドの前記第1の支持部側の面、前記第2の支持部の前記被加工物側の面の内、少なくとも一つに凹部を有し、該凹部は、前記モールドの前記加工面の凹部と対応することを特徴とする加工装置を提供するものである。

【選択図】 図2  (もっと読む)

(もっと読む)

射出成形装置

【課題】高アスペクト比のナノ構造を持つ金型に対して、ナノ構造物の深部まで樹脂の充填を可能にし、さらに、離型剤等を使用しないで、高生産性を維持しアスペクト比1以上の反射防止ナノ構造物の成型品を製造する。

【解決手段】固定側コア4と可動側コア5の表面を、成形されるべき樹脂の軟化温度より高い温度に加熱してから前記固定側コア4と可動側コア5を型締めし、型締め後に、固定側コア4と可動側コア5内に樹脂を充填し、充填後に、固定側コア4と可動側コア5を樹脂の軟化温度より低い温度まで冷却しながら充填された樹脂を保圧し、低い温度で樹脂成型品を冷却保持し、その後、固定側コア4と可動側コア5を型開きして、ナノメータサイズの構造物を表面に有する成型品を射出成形する。

(もっと読む)

樹脂型

【課題】優れた透明性と低い水蒸気透過度とを両立させた透明フィルムを提供する。

【解決手段】2−ノルボルネン化合物とジシクロペンタジエン化合物との合計量が50重量%以上90重量%未満であり、かつ2−ノルボルネン化合物重量が、ジシクロペンタジエン化合物重量の同量以下である重合性単量体から得られる、ガラス転移温度が50℃以上の、融点を有しない非晶性脂環構造含有重合体(1)と、2−ノルボルネンが90〜100重量%と置換基含有ノルボルネン類が10〜0重量%とを含有してなる重合性単量体を開環重合し、水素添加して得られる、融点が110〜145℃、重量平均分子量が50,000〜150,000、重量平均分子量/数平均分子量が1.5〜10.0である結晶性ノルボルネン系開環重合体(2)とを、90/10〜60/40(重量比)の割合で含有する重合体組成物からなる樹脂型。

(もっと読む)

樹脂成形金型及びその製造方法

【課題】成形物の歩留まりを上げ、金型の耐久性を高め、離型剤の塗布する回数を抑えることができる樹脂成形用金型及びその製造方法を提供する。

【解決手段】凹凸パターン12を有する金型1の表面11に二酸化ケイ素の膜13を形成する成膜工程と、前記二酸化ケイ素の膜13の表面にシランカップリング剤を塗布する離型剤形成工程とを含む。金型の材料は、金属、セラミックス及び樹脂のうちの1つの材料である。

(もっと読む)

モールド、パターン転写装置、及びパターン形成方法

【課題】新規な手法によりサイズ補正をすることができるモールド及び該モールドを有する装置を提供する。

【解決手段】モールドまたは該モールドを有する装置であって、凹凸パターンが形成されている第1の面1050と、該モールドの厚さ方向に関して、該第1の面と反対側にある第2の面1055とを有するモールド2000を備え、

且つ該第2の面に、あるいは該第1の面と該第2の面との間に設けられており、該凹凸パターンを該第1の面の面内方向に変形させるためのサイズ調整部材2010、を有する構成とする。

(もっと読む)

インプリントモールドおよびインプリント装置

【課題】パターンの破損を防止し、離型工程を容易にするモールド作成法および転写装置を提供することを目的とする。

【解決手段】本発明のインプリントモールドは、凹凸パターンが形成された面と逆側の面の基板に、基板外縁部から基板中心部に向けて窪みが深くなるように形成された凹部を形成したことを特徴とする。本発明の構成によれば、剥離時に樹脂とインプリントモールドの付着力によってインプリントモールド自体が湾曲し、剥離力が付着面の周囲に集中して働くため、従来よりも小さな力で剥離を開始する事が出来る。また、剥離が進行するにつれて剥離力は周囲から中心へと順次効率よく働いていくため、パターン破損の減少と転写スピードの向上の両立を図る事が出来る。

(もっと読む)

剥離装置、剥離方法および情報記録媒体製造方法

【課題】剥離対象物に汚れが生じたり傷付きが生じたりする事態を回避し得る剥離装置を提供する。

【解決手段】平板状の中間体10x(第1の対象物)を保持する中間体保持部54(第1の保持部)と、中間体10xに貼り付いて中間体10xと一体化した平板状のスタンパー30A(第2の対象物)を保持するスタンパー保持部52(第2の保持部)とを備え、中間体保持部54によって中間体10xを保持すると共にスタンパー保持部52によってスタンパー30Aを保持した状態において中間体10xかスタンパー30Aを剥離可能に構成され、中間体保持部54は、中間体10xにおける厚み方向に沿った面(外周面)に少なくとも2点以上で接して中間体10xを保持する。

(もっと読む)

樹脂スタンパの製造方法及び製造装置とインプリント方法、並びに磁気記録媒体と磁気記録再生装置

【課題】低コストで提供可能な樹脂スタンパを安価に製造することができる技術の提供を目的とする。

【解決手段】本発明は表面にパターンが形成されたマザースタンパに対して樹脂製の複合基材を押し付けて圧縮成形し、該複合基材に前記マザースタンパのパターンを転写するとともに、前記複合基材を打ち抜き加工して板状の樹脂スタンパを製造する方法であって、前記樹脂製の複合基材は少なくとも一層の硬化性の樹脂が形成され、前記圧縮形成を行う際、活性エネルギー線を照射、または加熱して複合基材の一部を硬化させてパターンを転写して複合基材を打ち抜き加工することにより樹脂スタンパを得ることを特徴とする。

(もっと読む)

微細構造転写用モールド及びその製造方法

【課題】微細パターンの開口部の深さを非破壊で迅速かつ正確に測定可能に構成された微細構造転写用モールド及びその製造方法を提供する。

【解決手段】微細構造転写用モールド10Aは、基板部11と、基板部11の表面に形成された凹凸パターンを有するパターン部12とを備えており、パターン部12は機能領域21と測定領域22a,22bを有している。機能領域21に形成された開口部26の形状を測定領域22bに形成された開口部28aの形状から求めることができるように、開口部26の短軸方向長さL1と開口部28aの短軸方向長さL2との間にL1<L2の関係が満たされており、L1の短軸方向長さでは開口部26の深さを所定の非破壊測定装置を用いて測定不能であるが、L2の短軸方向長さがあれば開口部28aの深さを非破壊測定装置を用いて測定できるようにL1,L2を設定する。

(もっと読む)

ニッケルめっき液およびそれを利用した柔軟性を有するスタンプの製造方法

【課題】柔軟性を有するニッケルスタンプを提供する。

【解決手段】本発明の一実施例に係るニッケルめっき液は、600〜650g/Lのスルファミン酸ニッケルと、5〜6g/Lの塩化ニッケルと、25〜35g/Lのホウ酸と、を含む。このような本発明の一実施例に係るニッケルめっき液は、それ自体の応力が減少され、柔軟性を有するニッケルスタンプを提供することができる。

(もっと読む)

インプリント用モールドおよびその製造方法並びにそのモールドを用いて形成された構造体

【課題】結晶粒に由来した段差のないスムーズな、均一な表面凹凸パターン構造を有するインプリント用モールド、およびその製造方法並びにそのモールドを用いて形成された構造体を提供する。

【解決手段】単結晶アルミニウムからなる素材表面を陽極酸化することで得られる、表面に細孔サイズ、細孔深さが均一なホールアレー構造を有する陽極酸化ポーラスアルミナによって構成されていることを特徴とするインプリント用モールド、およびその製造方法並びにそのモールドを用いて形成された構造体。

(もっと読む)

電子ビーム描画方法、微細パターン描画システムおよび凹凸パターン担持体

【課題】ディスクリートトラックメディアの微細パターンにおけるサーボパターンとグルーブパターンとを一定の照射線量で高精度にかつ高速に描画可能とする。

【解決手段】レジスト11が塗布された基板10上に電子ビームEBを走査して、サーボエレメント13によるサーボパターン12と、隣接データトラックを溝状に分離するグルーブパターン15とを備えるディスクリートトラックメディアに形成する微細パターンの描画を、基板を一方向に回転させつつ、電子ビームをX−Y偏向によりサーボエレメント13を走査するサーボパターン12の描画に続いて、グルーブパターン15を所定角度で分割した複数のグルーブエレメント16の整列で構成し、電子ビームを周方向Xへ大きく偏向走査してグルーブエレメント16を順に時間的間隔をもって描画して連続したグルーブパターン15を描画する。

(もっと読む)

ガラス状炭素材からなる微細成形型材料とその製造方法ならびにそれを用いた微細成形型

【課題】 フッ素コート材の塗布や、DLC等の膜形成を行うことなしに、マイクロレベル、ナノレベルの精密加工用微細成形型としての優れた離型性を実現する。

【解決手段】 ガラス状炭素材を2100℃〜3000℃の範囲で加熱処理して、自己潤滑離型性を有する微細成形型材料とし、これを用いた微細成形型を形成する。

(もっと読む)

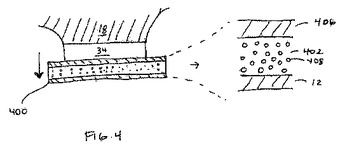

ナノインプリント・リソグラフィ用の多孔質テンプレートおよびインプリント用スタック

インプリント・リソグラフィ・テンプレートまたはインプリント用スタックが、少なくとも約0.4nmの平均細孔サイズをもつ多数の細孔を画定する多孔質材料を含む。多孔質材料の多孔率は少なくとも約10%である。多孔質テンプレート、多孔質インプリント用スタック、または両方をインプリント・リソグラフィ工程で使用して、テンプレートとインプリント用スタックとの間にトラップされたガスをテンプレート、インプリント用スタック、または両方に拡散しやすくし、その結果、インプリント用スタックとテンプレートとの間の重合可能材料がインプリント用スタックとテンプレートとの間に実質的に連続的な層を迅速に形成する。  (もっと読む)

(もっと読む)

熱可塑性プラスチックを使用する迅速な微細加工のためのプロセスおよびそのデバイス

感熱・熱可塑性プラスチック受容材料に、像形成材料を、デザインされたパターン状に付着させること、および該熱可塑性プラスチック受容材料のサイズを少なくとも約60%縮小させる条件下で該材料を加熱することによって、受容材料上に1つまたはそれ以上のマイクロ流体チャンネルを調製するための方法が提供される。代わりの様態において、感熱・熱可塑性プラスチック受容材料・支持体中に、デザインされたパターンをエッチング加工すること、および次に、熱可塑性プラスチック受容材料のサイズを少なくとも約60%縮小させる条件下で、該材料を加熱することによって、受容材料上にマイクロ流体チャンネルが調製される。  (もっと読む)

(もっと読む)

マイクロアレイ作製方法

第1のプロファイルを有する離散的な第1のマイクロフィーチャを備えた基板を提供するステップと、第1のマイクロフィーチャ上に蒸着コーティング材料を堆積することにより、第1のプロファイルとは実質的に異なる第2のプロファイルを有する第2のマイクロフィーチャを形成するステップと、を含む、マイクロアレイの作製方法を提供する。また、蒸着コーティングしたマイクロフィーチャに複製材料を付加して型を形成する方法も提供する。この方法により作製したマイクロアレイは、表面増強ラマン分光法(SERS)用の基材として用いることができる。  (もっと読む)

(もっと読む)

241 - 260 / 537

[ Back to top ]