Fターム[4F202CD23]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の補助操作 (1,698) | 表面処理 (1,471) | 微細模様のための (934)

Fターム[4F202CD23]の下位に属するFターム

エッチングによるもの (397)

Fターム[4F202CD23]に分類される特許

281 - 300 / 537

射出成形金型

【課題】残留ひずみ、そりを低減可能で転写性に優れ、かつ耐久性に優れた射出成形金型を提供する。

【解決手段】固定型3と可動型2とを合わせキャビティ6を形成する射出成形金型であって、前記固定型3及び/又は前記可動型2は入れ子8、7を有し、該入れ子8、7は前記キャビティ6の少なくとも一部を形成し、前記入れ子7(8)は、キャビティ面側から反キャビティ面側に向かって、金属板12(22)、断熱性を有するセラミックス材13(23)、金属製の入れ子本体14(24)の順で構成され、前記金属板12(22)と前記セラミックス材13(23)、前記セラミックス材13(23)と前記入れ子本体14(24)とは、各々部材間にインサート材15(25)、16(26)を挿入し拡散接合により接合されている。

(もっと読む)

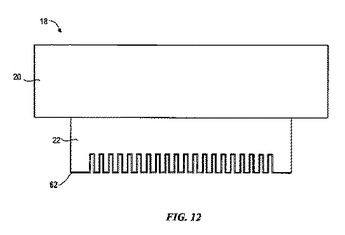

マイクロ構造及びナノ機構の複製のための物品及び方法

パターンを備える金型と、パターンと接触する金属含有層と、金属含有層に結合される官能化ペルフルオロポリエーテルを含んだ離型剤を有する物品が提供される。また、この金型を有する複製の方法が提供される。 (もっと読む)

しぼ加工表面を有する樹脂成形品

【課題】良好な外観や触感を与え、かつ従来のしぼ加工部分による不都合がなく、表面にしぼ加工された部分を有する樹脂成形品を提供する。

【解決手段】表面にしぼ加工された部分と、しぼ加工されていない部分の表面を有する樹脂成形品であって、しぼ加工部分2の凹凸の頂点4が、しぼ加工されていない部分の表面と、ほぼ同一の平面上にある樹脂成形品。該しぼ加工部分の凹凸の頂点と、しぼ加工されていない部分の表面の平均高低差が、0.1mm以下であることが好ましい。該樹脂成形品により、外観と実用性に優れた樹脂製トレイが得られる。

(もっと読む)

樹脂成形用金型

【課題】パッケージ(樹脂成形体15)に対する離型抵抗力を効率良く低下し得て、金型キャビティ4・5内からパッケージ15を効率良く離型する。

【解決手段】少なくとも樹脂と接触する金型面(例えば、金型キャビティ4・5の底面)を鏡面に形成し且つ前記したキャビティ4・5底面(鏡面)に、アンダーカットにならない傾斜面39(曲面)を有する半球形状の微細凹部13を、所要の数、所要の配置で設けて構成すると共に、金型キャビティ4・5内で成形される樹脂成形体15が収縮する垂直収縮力18と水平収縮力19とて合成される合成収縮力20にて、微細凹部13内で硬化する微細硬化凸部16が微細凹部13の内面(傾斜面39)を滑ってずれるために浮き上がった状態になるので、金型キャビティ4・5底面と樹脂成形体15との間に隙間17が発生して離型抵抗力が低下する。

(もっと読む)

凹凸パターン形成シートおよびその製造方法、光拡散体、光拡散体製造用工程シート原版ならびに光拡散体の製造方法

【課題】光拡散体として利用される凹凸パターン形成シートを簡便に製造できる凹凸パターン形成シート及びその製造方法を提供する。

【解決手段】樹脂製の基材11と、該基材の片面に設けられた樹脂製の硬質層12とを備え、該硬質層の表面に一方向に沿った凹凸パターン12aが形成された凹凸パターン形成シート10であって、硬質層を、基材を構成する樹脂よりガラス転移温度が10℃以上高い樹脂で構成し、凹凸パターンの最頻ピッチが1μmを超え20μm以下、凹凸パターンの底部12bの平均深さが前記最頻ピッチを100%とした際の10%以上である凹凸パターン形成シート。

(もっと読む)

ステッチ縫合装飾製品の製造方法およびその方法で製造されたステッチ縫合装飾製品

【課題】疑似縫合部の形状ばらつきが生じにくく、より簡単に製造することが可能な、ステッチ縫合装飾製品の製造方法、ならびに当該製造方法によって製造されたステッチ縫合装飾製品を得る。

【解決手段】基礎表皮貼付工程P1では、表皮シート4を、当該表皮シート4同士の縫合部5を含む表皮縫製部分10と、当該縫合部5を含まない一般表皮部分11と、で分割してモデル3に貼り付け、ステッチ形成工程P6では、表皮縫製部分10と一般表皮部分11との境界に対応する境界対応部13に後付けステッチ12を施す。

(もっと読む)

マスクモールド及びその製作方法と、製作されたマスクモールドを用いた大面積・微細パターン成形方法

【課題】 簡単な方法と低コストでナノ級の微細パターンの大面積化を可能にし、大面積をなすセル間の干渉及び境界誤差を最小化できるマスクモールド及びその製作方法と、製作されたマスクモールドを用いた大面積・微細パターン成形方法を提供する。

【解決手段】 マスクまたは微細パターンの刻印された複数の小型モールドに、レジストを塗布する段階と、前記複数の小型モールドを加圧し、前記レジストに微細パターンをインプリンティングする段階と、前記レジストを硬化する段階と、前記複数の小型モールドを前記レジストから離型する段階とを含む。

(もっと読む)

窒化ケイ素、炭化ケイ素、または酸窒化ケイ素膜を有するテンプレート

インプリント・リソグラフィ・テンプレートは、特に、本体であって、それに関連する第1の厚さを有する本体と、パターニング層であって、それに関連する第2の厚さを有し、複数のフィーチャを含み、これら複数のフィーチャがそれらに関連する第3の厚さを有するパターニング層とを含み、前記第2の厚さが、C1×d<t<a/C2によって定義され、ここで、dは前記第1の厚さであり、tは前記第2の厚さであり、aは前記第3の厚さであり、C1は20よりも大きい値を有し、C2は350よりも大きい値を有する。  (もっと読む)

(もっと読む)

複製用型の製造方法、ナノホール構造体の製造方法、及び磁気記録媒体の製造方法

【課題】複製用型を製造する際に、基板上の凹凸パターンが粒子懸濁液によって、変形したり、剥離したりしない複製用型の製造方法を提供する。

【解決手段】基板上に、粒子が懸濁した粒子懸濁液に対して溶解しない材料を用いて凸部を有する第1の凹凸パターンを形成する、凹凸パターン形成工程と、前記第1の凹凸パターンが形成された基板を前記粒子懸濁液に浸漬し、前記第1の凹凸パターンの表面に前記粒子を配列させる粒子配列パターン形成工程と、前記粒子配列パターンを転写して、該粒子配列パターンの反転パターンを有するモールドを形成する第1の転写工程と、前記モールドに形成されたパターンを更に転写して、第2の凹凸パターンを有する複製用型を形成する第2の転写工程とを含むことを特徴とする、複製用型の製造方法。

(もっと読む)

微細加工技術

【課題】ガラス材表面に光反射抑制構造を転写するためのナノインプリント用モールドを製作しうる技術を開発する。

【解決手段】本発明によって提供される解決手段の1つは、グラシーカーボン製の基板の表面に、およそ円錐を逆にしたような形状の孔又は窪みを多数有する被膜を形成し、その被膜の上から酸素エッチングを施すことを特徴とする。この手法によれば、上記の錘状窪みを型としてエッチングが進行するため、基板表面に、すり鉢状の窪みを一度に多数形成することができる。この基板をモールドとしてガラス材にナノインプリントを行うことにより、そのガラス材表面に無反射構造を形成することができる。

(もっと読む)

微細パターンの形成方法

【課題】一般的な樹脂および汎用の成形機を用いて、精度の良好な微細パターンを有する化学マイクロデバイスを大量生産するための方法を提供すること。

【解決手段】本発明の微細パターンを有する樹脂構造物の形成方法は、キャビティに嵌合するようにコアが設置されたインロー構造の金型を用いて、該キャビティ内に樹脂を充填して、該樹脂を加圧下で成形する工程を含む。したがって、インロー構造の金型を作成するだけで、特別な設備を必要とすることなく、種々の樹脂について微細パターンを有する樹脂構造物を大量生産できる。

(もっと読む)

モールド構造体及びそれを用いたインプリント方法

【課題】残膜を低減でき、基板全面での残膜の均一性に優れると共に、耐久性が向上し、ディスクリートトラックメディア、及びパターンドメディアに高品質なパターンを転写し形成することができるモールド構造体及び該モールド構造体を用いたインプリント方法の提供。

【解決手段】円板状の基板と、該基板の一方の表面に複数の凸部が配列されたことによって形成された凹凸部を有するモールド構造体であって、前記凸部における頂部の10点平均粗さRzと、凸部の高さHとの比率〔(Rz/H)×100〕が10%〜50%であるモールド構造体である。該凸部における頂部の10点平均粗さRzが10nm以上である態様が好ましい。

(もっと読む)

加飾樹脂成形品の製造方法及び加飾樹脂成形品

【課題】木質感がよりリアルに表現された加飾樹脂成形品と、その有利な製造技術を提供する。

【解決手段】本木材の表面の微細な溝状凹部に対応する突条30が設けられた第一のキャビティ面50を有する第一の型34と第二の型36との間に形成される成形キャビティ内に、本木材と同様な色を有する溶融樹脂材料を射出して、第一のキャビティ面50にて形成される意匠面12にウエルドライン18やフローマークを発生させつつ、溶融樹脂材料を成形キャビティ内に充填した後、固化せしめることにより、意匠面12に、ウエルドライン18やフローマークからなる木目模様14を形成すると共に、前記第一のキャビティ面50の突条30に対応した凹部16を形成して、木質感を表現する加飾が施された樹脂成形品10を成形するようにした。

(もっと読む)

金型装置、及び、その金型装置によって成形される成形品

【課題】摩擦抵抗の増加、把時部をコアピンから離脱させる際の把時部が中間部から座屈し潰れや捲れなどが発生するのを防止する金型装置の提供。

【解決手段】少なくとも成形品の外形部を形成するキャビティーと成形品の内形部を形成するコアピンからなる金型装置であって、そのコアピンの外周部の表面にシボ加工を施すと共に、そのシボ加工による微細な粗さを算術平均粗さRa435nm(ナノメーター)から算術平均粗さRa560nm(ナノメーター)の範囲で形成した金型装置。

(もっと読む)

インプリントモールドおよびインプリントモールド製造方法

【課題】精度良く高さの異なる三次元構造パターンが形成されたインプリントモールド、およびインプリントモールド製造方法を提供することを目的とする。

【解決手段】本発明のインプリントモールドは、開口部を設けた基板表面上に積層された樹脂層が、前記開口部の開口密度に応じた三次元構造パターンを形成していることを特徴とする。本発明の構成によれば、樹脂層は開口部の上部に形成される。このとき、樹脂の一部は開口部を埋めることに用いられるため、樹脂層は自己形成的に開口部の開口密度に応じた三次元構造パターンを形成する。よって、基板上の開口部の開口密度を制御することで、高さの異なる階段状形状の三次元構造パターンを形成することが出来る。

(もっと読む)

複製スタンパおよびその製造方法

【課題】微細パターン転写の精度が良い複製スタンパおよびその製造方法を提供することを可能にする。

【解決手段】表面に凹凸形状を有する原盤の凹凸面に第1導電膜を作製する工程と、第1導電膜を元にNi電鋳法により原盤の凹凸形状を転写させたファザースタンパを作成する工程と、ファザースタンパの凹凸形状の表面に第1離型層を形成する工程と、ファザースタンパの第1離型層上に第1プリメッキ層を形成する工程と、Ni電鋳法によりファザースタンパの第1プリメッキ層上に第1電鋳層を形成する工程と、ファザースタンパから第1電鋳層および第1プリメッキ層を剥離することにより、凹凸形状が反転したマザースタンパを複製する工程と、を備えている。

(もっと読む)

中空成形体の製造方法

【課題】 排気不良の原因となる吹き込み孔の引き伸ばしを好適に防止することができる中空成形体の製造方法を提供する。

【解決手段】 溶融状態のパリソン6を分割金型1、1間に配置し、型閉じしてパリソン6の一部を分割金型1、1により挟持してピンチオフ部3を形成した後、パリソン6内に吹込みノズル5から加圧流体を導入することにより中空成形体8を形成する方法である。分割金型1、1のキャビティ2、2によりピンチオフ部3を介して一対の凹陥部4、4を形成するとともに、ピンチオフ部3と一方の凹陥部4の間に吹き込みノズル5を突き刺してパリソン6に吹込み孔10を形成する。

(もっと読む)

エンボスロールの製造方法およびエンボスロール

【課題】従来のブラスト加工とエッチングを合わせたエンボスロールの形成方法では、ロール上にブラスト加工時の研磨剤が残留してエッチングのムラやシミ、めっきのムラやシミが発生して、均一な凹凸形状を作製することが困難であった。

【解決手段】均一な凹凸形状の形成のために、従来のようなブラスト加工を用いるかわりに、粒界エッチング処理を実施することにより、ブラストの研磨剤残渣によるシミの発生やムラが起きることなくノジュールのないめっきを実現し、所望の凹凸形状を形成することが可能となった。

(もっと読む)

モールド構造体及びその製造方法

【課題】録再生ヘッドのトラッキング制御が情報記録媒体の両面でほぼ同じになり、記録再生面の切り替え時のヘッドの追従性が良くなり、トラッキングエラー及びリトライ回数が削減され、シークタイムを低減できるモールド構造体及び該モールド構造体の製造方法の提供。

【解決手段】情報記録媒体の両面に記録再生トラックを形成するために用いる一対のモールド構造体の製造方法であって、前記情報記録媒体の記録再生トラックに対応した軌跡が、該情報記録媒体の一方の第0面と、他方の第1面とで略鏡面対称になるように前記一対のモールド構造体をパターンニングするモールド構造体の製造方法である。

(もっと読む)

型押し具

【課題】 簡単で、費用効率の高いナノメータレンジの型押し具を提供する。

【解決手段】 型押し具(1)の型押し面(2)は、陽極酸化によって生じた開口中空チャンバ(4)を有する陽極酸化表面層又は被覆層(6)によって形成されており、中空チャンバ(4)は、10〜500nmの平均直径(D)の開口面積を有し、且つ、不規則に配列されている。

(もっと読む)

281 - 300 / 537

[ Back to top ]