Fターム[4F202CD27]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の補助操作 (1,698) | バックアップ、型背面の補強 (197) | 熱、冷媒体用の通路を含む (90)

Fターム[4F202CD27]に分類される特許

1 - 20 / 90

金型

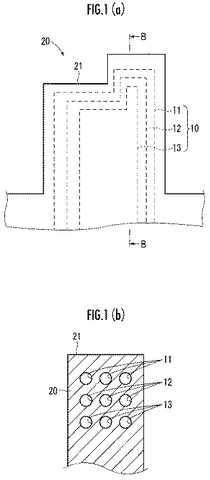

【課題】キャビティ面が複雑な形状であっても、媒体流路からキャビティ面方向への伝熱効率が良好な金型を提供する。

【解決手段】分割型20は、ラピッドプロトタイピングで製造されており、キャビティ面21に沿って、冷却用媒体が流れる冷却路11及び加熱用媒体が流れる加熱路12と、内部に空気が存在する断熱路13とが形成されている。断熱路13は、冷却路11及び加熱路12に対してキャビティ面21とは反対側に形成されている。

(もっと読む)

金型構造及び射出成形装置

【課題】加工を簡易にすることで作業時間を短縮すると同時に、鋼材の廃棄を低減することによりコストを抑制し、成形品の加工品質を高精度に維持することの可能な、金型構造及び射出成形装置を提供する。

【解決手段】射出成形装置10が備える金型構造は、固定型20及び可動型30が鋳造によって成形される鋳造部材22・32と、鋳造部材22・32を支持する鋼材である支持ブロック21・31と、を備えて構成され、鋳造部材22・32は、鋳抜き部22a・22b・32aの溝底面とキャビティ面22c・32cとの間に形成される部分が略一定の肉厚D1・D2に形成されている。

(もっと読む)

ロール状スタンパ及びその製造方法

【課題】スタンパの外周面に形成した転写パターンを、継ぎ目のない状態でもってプレート、シートに転写することができ、かつ支持ロールに対して着脱交換可能なロール状スタンパ及びその製造方法を提供する。

【解決手段】外周面に転写パターンを備えた円筒形状のスタンパ内に支持ロールを嵌入して備えたロール状スタンパであって、前記スタンパ3の熱膨張係数よりも前記支持ロール5の熱膨張係数の方が小さく、かつ前記スタンパ3と前記支持ロール5との嵌め合いは、常温において相対的に挿脱可能な嵌め合いであり、前記支持ロール5内に加熱手段11を備えており、前記スタンパ3はNi又はNi合金であり、前記支持ロール5はAl又はAl合金である。

(もっと読む)

金型要素を製造するための方法

【課題】簡単に実施可能な、冷却液を流すための管手段を備えた金型要素を製造するための方法を提供する。

【解決手段】冷却液を流すことが出来る管手段(4)を備える金型要素(2)を製造する方法は、開いた流路手段(83、84、85;90、91、92)から構成される、前記管手段(4)の前駆手段を備える、前記金型要素(2)の第1の部品(74)と第2の部品(73)を設けるステップと、前記第2の部品(73)の表面が、前記開いた流路手段(83、84、85;90、91、92)に対向することによって、前記管手段(4)が形成されるよう、前記第1の部品(74)と前記第2の部品(73)を連結するステップと、から構成され、前記連結するステップは、補助金型において、前記第1の部品(74)および前記第2の部品(73)に当接するよう成形された第3の部品(75)により、前記第1の部品(74)を、前記第2の部品(73)に一体的化するステップから構成される。

(もっと読む)

熱交換構造及び射出成形品の製造方法

【課題】

強度及び冷却効率の両方に優れた熱交換構造を提供することである。

【解決手段】

土台(1)に、壁体(2)を被嵌すると共に、

土台(1)と壁体(2)との隙間にスペーサー(3)を嵌めてなる熱交換空間(4)を設け、

熱交換空間(4)に、熱交換流体を供給するための供給口(5)と、熱交換空間(4)から熱交換流体を排出するための排出口(6)とを設け、

土台(1)と壁体(2)とが、スペーサー(3)を介して接合してなることを特徴とする熱交換構造を用いる。さらに、土台(1)に、開放端を少なくとも2個有する流路(7)を設けて、開放端一個を供給口(5)又は排出口(6)とすることが好ましい。土台(1)と壁体(2)との接合が、焼結、接着剤による接着、ろう付又は無電解金属メッキによる接合であることが好ましい。

(もっと読む)

樹脂成形品用金型装置及びこの装置の製造方法

【課題】樹脂成形品を製造する過程において、成形する樹脂成形品が湾曲状または凹凸状に屈曲された形状であっても、効率よく金型を加熱及び冷却させることができる樹脂成形品用金型装置及び当該装置の製造方法を提供する。

【解決手段】金型を加熱する加熱管10と、加熱後の金型を冷却する冷却管20とを備える樹脂成形品用金型装置1において、金型内にて前記加熱管10及び前記冷却管20が湾曲および/または屈曲している。この樹脂成形品用金型装置1は、前記金型内に溝部を形成し、該溝部内に、湾曲および/または屈曲している前記加熱管10及び前記冷却管20を収容し、加熱管10及び冷却管20を収容した金型の溝部内に、溶融金属の液状媒体を投入し、ついで該液状媒体を固化させることにより製造することができる。

(もっと読む)

金型装置

【課題】成形型2,3全体を均一に加熱することができる金型装置1を提供する。

【解決手段】1組の成形型2,3の前面側の合わせ面同士を合わせることにより形成される成形空間Sに発泡性合成樹脂を充填し、前記成形型2,3の背面側を囲う壁4,7によって区画される蒸気室6,9内に蒸気を供給することにより前記成形空間S内の発泡性合成樹脂を加熱成形して発泡成形体を得る金型装置であって、前記蒸気室S内に蒸気を供給するための蒸気供給手段は、少なくとも一方の蒸気室6に対するものが、前記壁の一方側4Aから蒸気室6の一方側に蒸気を供給すると共に、前記壁の他方側4Bから蒸気室6の他方側に蒸気を供給する。

(もっと読む)

金型の製造方法

【課題】本発明は、冷却穴の表面に発生する変質層を確実に解消することができる技術を提供することを課題とする。

【解決手段】金型に冷却剤を流すことができる冷却穴が設けられている金型10の製造方法において、下穴開け工程にて下穴を開けた金型10を熱処理装置35で熱処理する熱処理工程と、次に、熱処理によって変質した下穴の表面28を切削対象とし、下穴の入口25から下穴の奥部27に行くほど切削厚さが小さくなるようにして切削することで冷却穴18が形成される穴切削工程と、からなる。下穴22は、下穴22の入口の径に比較して、下穴22の奥部の径が大径である。下穴22は、中ぐり工具を用いて開ける。

(もっと読む)

樹脂成形用積層金型およびその製造法

【課題】鋼材を素材に用いた高強度の樹脂成形用積層金型を効率的に低コストで生産する。

【解決手段】片面当たり2.5〜50.0μm厚さの銅めっき層を両面に持つ銅めっき鋼板を素材として、冷媒流路の配置に基づいて設計されたカットパターンを形成してなる複数の金属シート部材を、それぞれの銅めっき層同士が密着するように重ね合わせて積層体とする工程(積層工程)、

前記積層体を1.5〜6.0MPaの積層方向圧力が付与された状態として、10Pa以下の減圧雰囲気下で780〜950℃に加熱保持することにより、各銅めっき層密着部分で拡散接合させる工程(拡散接合工程)、

を有する樹脂成形用積層金型の製造法。

(もっと読む)

熱交換構造及び射出成形品の製造方法

【課題】

圧縮−引っ張り応力が繰り返し加えられても、割れ(サーマルショックを含む)が発生しにくく、射出成形装置の構成体(金型等)の寿命を長くすることができる熱交換構造を提供することである。

【解決手段】

熱交換空間と、熱交換空間に熱交換流体を供給するための供給口と、熱交換空間から熱交換流体を排出するための排出口とをもち、壁体を介して熱交換する熱交換構造において、熱交換空間に充填体が充填されていることを特徴とする熱交換構造を用いる。充填体は球状粒状物の集合体が好ましく、さらに好ましくは鋼球又は純鉄球の集合体である。供給口に接続され、熱交換流体を熱交換空間の内部へ供給するためのパイプが、熱交換空間に挿入されたり、熱交換流体のショートパスを防止するための仕切板を熱交換空間に設けて、熱交換流体が仕切板の先端を遠回りして熱交換空間の内部を供給口から排出口へ流れるように構成してもよい。

(もっと読む)

研磨材混合流体研磨装置及び研磨方法

【課題】金型等の金属部材の内部に連通して形式された中空部の内面研磨に効果的な安価で研磨性に優れた研磨材混合流体研磨装置及びそれを用いた研磨方法の提供を目的とする。

【解決手段】金属部材内部に連通して形成された中空部の内面研磨装置であって、連通した中空部の一方の開口部と他方の開口部にそれぞれ連結する一対の、研磨材混合流体の貯留タンクと、当該一対の貯留タンクの内圧を交互に増圧する増圧手段とを有し、研磨材混合流体が前記中空部内部を、往復流入出することで中空部内面が研磨されることを特徴とする。

(もっと読む)

型の製造方法

【課題】煩雑な後加工を要することなく、良好な通気性を有し、型内での加熱・冷却等を均一に行なうことができる型の製造方法を実現する。

【解決手段】ノボラック型フェノール樹脂等の粘結剤を含有した溶剤(例えば、アルコール類)をセラミック繊維、カーボン繊維、及び金属繊維等の繊維質材料に含浸させて塗工材を作製し、原型1の表面に離型材を塗布した後、前記塗工材を塗付して所定厚みのコーティング層3を形成し、コーティング層3から原型1を離型した後、熱処理してコーティング層3を硬化させ、反転型を作製する。

(もっと読む)

金型、テープリール、テープカートリッジ及び成形品の製造方法

【課題】応力腐食割れを防止することができる金型を提供する。

【解決手段】射出成形用金型1は、キャビティCを形成する固定側入れ子5と、固定側入れ子5が配設される型板本体4とを備えている。固定側入れ子5には、固定側入れ子5の温度を調節するための冷媒を流通させる高温冷媒流路24が形成されている。高温冷媒流路24に冷媒を流通させていないときには、固定側入れ子5と型板本体4との間に第1の隙間G1が形成されている。高温冷媒流路24に冷媒を流通させているときには、固定側入れ子5と型板本体4との間の第1の隙間G1が無くなって、固定側入れ子5に熱応力による圧縮応力が生じるように構成されている。

(もっと読む)

金型用冷却パイプ

【課題】入水室内における淀みをなくすことができ、冷却水の流速および流量を増加させることができて、金型の冷却効率を向上させることができる金型用冷却パイプを提供すること。

【解決手段】内パイプ5の一端側開口5aが、軸方向孔部8aと入水孔部8bとが交差する面上またはこの面よりも軸方向孔部8a側に位置しているとともに、入水室7a内に導かれた冷却水が、入水室7a内で淀むことなく、入水孔部8b内に導かれるように構成されていることを特徴とする。

(もっと読む)

射出成形用金型および射出成形用金型製造方法

【課題】射出成形用の金型およびその製造方法を提供する。

【解決手段】射出成形用の金型を製造する方法であって、次のような工程を備える。少なくとも一つの温度制御要素を設ける。温度制御要素を第1の材料で覆う。第1の材料を、型穴を有する金型の本体を形成するよう機械的に加工する。また、射出成形用の金型は、金型本体と、温度制御要素と、断熱層とを備える。

(もっと読む)

発泡成形機およびそれに装着される発泡成形用金型の製造方法

【課題】使用蒸気などエネルギ効率の一層の向上と、発泡成形用金型の装着取外作業の簡便化を可能とし、かつ、発泡成形機および成形用金型のコストダウン。

【解決手段】発泡成形機は、凹金型部材31と凹側背面部材33とにより、および、凸金型部材32と凸側背面部材34とにより、それぞれ囲まれ、かつ前記金型部材の成形面31m、32mに沿って配置され、独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成するよう、各金型部材とその背面部材との外周部(金型部材外周部31a、32aと背面部材同33a、34a)を連接して一体に成形された凹側一体金型30Aと凸側一体金型30Bとを装着している。

(もっと読む)

温度調節管を有する電鋳殻の製造方法

【課題】短時間で電鋳殻を製造でき、かつ熱による電鋳殻の歪み、ねじれや収縮が無く、さらに熱伝達ロスの発生もない温度調節管を有する電鋳殻の製造方法を提供する。

【解決手段】電鋳殻1の背面にキャリアガスとともに金属粉を噴射して、電鋳殻1の背面に複数の金属層2を畝状に形成する工程と、金属層2によって電鋳殻1の背面に形成した畝合い5を板状物3で蓋う工程と、板状物3の両端にキャリアガスとともに金属粉を噴射して、板状物3を金属層2に固定する工程とを含む、温度調節管を有する電鋳殻1の製造方法である。

(もっと読む)

射出成形用金型の温度調節構造

【課題】金型の成形製品に接する金型表面の温度を効率よく調節すると共に、型板への熱拡散を低減する。

【解決手段】金型温調用通路3は、金型表面1a、2aの下地となる金型基礎面31に沿って掘り込み形成された第1の溝32と、第1の溝の上面側に当該第1の溝の溝幅より広く切り欠かれた第2の溝33と、第1の溝を覆うように形成され、各型板の材料の熱伝導率より低い熱伝導率の材料から成る第1の金属層34と、第1の金属層を覆うように形成され、各型板の材料の熱伝導率より高い熱伝導率の材料から成る第2の金属層35と、第2の溝を塞いで第2の溝を密閉するように設けられ、第2の金属層と熱伝導率が実質的に同一の材料から成る埋め板36と、基礎面及び埋め板を覆って製品用金型表面とするように形成され、第2の金属層と熱伝導率が実質的に同一の材料から成る第3の金属層37とから構成されている。

(もっと読む)

媒体流路構造、金型装置、及び射出成形装置

【課題】金型を作製する際に金属基材を加工して媒体流路を形成しているため、長期間の使用により媒体流路内の壁面に腐食が生じ、熱交換効率が低下していた金型は交換せざるを得ず、このため、内部の腐食を防止することができる媒体流路構造、及び信頼性に優れた金型装置並びに射出成形装置を提供する。

【解決手段】媒体流路構造は、金属からなる媒体流路25の内壁面12cにシリコーンを主成分とする撥液膜20が形成されている。

(もっと読む)

コンクリート型及びその製造方法

【課題】溶融樹脂を流し込む際、意匠面を有する金属殻が変形し難いコンクリート型及びその製造方法を提供する。

【解決手段】フレーム16と、フレーム16内に注入されて固化したコンクリート材13と、コンクリート材13の表面に設けられた金属殻11で意匠面を有する金属殻11と、フレーム16内で金属殻11の裏面に設けられる補強材14と、を備える。コンクリート材13と金属殻11との間には、配管12を配設する。金属殻11の裏面、即ち意匠面と逆側の面には例えばロッド状の補強材14を固着し、コンクリート材13に埋設する。溶融樹脂をコンクリート型10の表面に流し込んでも補強材14がアンカーの役目を示し、金属殻11が変形しない。

(もっと読む)

1 - 20 / 90

[ Back to top ]