Fターム[4F203AD15]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 挿入物等(補強材、芯材、表面材、ラィニング対象部材、接合対象物) (288) | 形状、構造 (180) | 棒状体、線状体(←電線芯材) (39)

Fターム[4F203AD15]に分類される特許

1 - 20 / 39

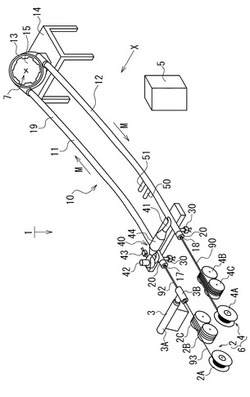

ゴム部材の製造装置及び製造方法

【課題】長尺な未加硫ゴムの成形品の加硫に必要なスペースを短くする。

【解決手段】ゴム部材の製造装置1は、長尺な成形品92を加硫してゴム部材90を製造する。移動手段6は、成形品92を長手方向に移動させる。Uターン手段7は、成形品92の移動方向Mを変更して成形品92をUターンさせる。加硫装置10は、Uターン前とUターン後の成形品92がそれぞれ通過する前加硫缶11と後加硫缶12を有する。加硫装置10は、両加硫缶11、12の内部を含む加硫空間19を移動する成形品92を加硫する。

(もっと読む)

弾性クローラの製造方法

【課題】 芯金の翼部の帯長手方向両端に位置する縁端面に対する加硫接着をより確実に行うことにより、耐久性に優れた弾性クローラを製造する。

【解決手段】 本発明は、芯金4を有する弾性クローラ1の製造方法に関する。この製造方法は、芯金4の翼部5の帯長手方向両端に位置する第1端縁面33を、未加硫ゴムよりなる被覆材30で予め被覆する第1工程と、クローラ本体2の接地側部分を構成する未加硫の第1ゴム層21と、クローラ本体2の非接地側部分を構成する未加硫の第2ゴム層22との間に翼部6を挟んだ状態で、各ゴム層21,22を金型11のキャビティ内にセットする第2工程と、キャビティ内の未加硫の各ゴム材を加圧下で加熱して加硫成形する第3工程とを含む。

(もっと読む)

加硫成形装置

【課題】帯状ゴム様体における帯長手方向の端部付近の冷却状態と加熱状態とのコントロールを可能にする加硫成形装置を提供する。

【解決手段】加硫成形装置23は、弾性履帯を構成する帯状ゴム様体1を加硫成形するための加熱ゾーンHを構成する加熱金型24と、帯状ゴム様体1の帯長手方向端部を未加硫または半加硫状態のままで成形するための冷却ゾーンCを構成する冷却金型25と、を備える。加熱ゾーンHと冷却ゾーンCとの帯長手方向の間であって、帯状ゴム様体1の内周側及び外周側の少なくとも一方には、加硫金型24の一部39と冷却金型25の一部38とが共に存在することによって構成された中間ゾーンMが設けられている。

(もっと読む)

帯電部材、電子写真装置およびプロセスカートリッジ

【課題】電気抵抗が低く、ばらつきや環境依存性が小さく、長期間、使用した場合でも、通電劣化が小さく、帯電横スジ等の画像不良の発生が無い帯電部材を提供する。

【解決手段】帯電部材を良導電性の支持体と該支持体上の少なくとも1層以上からなる弾性層とで形成し、該弾性層は、分子末端が特定の原子団により末端変性処理されているブタジエン骨格を有する重合体を含有するバインダーポリマーに、導電性粒子としてカーボンブラックを分散した半導電性加硫ゴムで形成されている。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

タイヤ加硫装置及びタイヤ加硫方法

【課題】モールドにベントホールが形成される場合において、コスト高を抑制しつつ、生タイヤとモールドとの間にエアーが残留することによるベアー不良をより確実に低減できるタイヤ加硫装置及びタイヤ加硫方法を提供する。

【解決手段】本発明に係るタイヤ加硫装置1は、スチール部材を有する未加硫の生タイヤTRを形成するとともに、生タイヤTRと接する面から外部までを連通するベントホール60〜63が形成された複数のモールド(セクターモールド30、上側サイドモールド33及び下側サイドモールド31)を備える。少なくとも何れかのモールドには、スチール部材を引きつける磁力を発生させる電磁石50〜52が設けられる。

(もっと読む)

ベルト成形体の成形装置、及び、ベルト成形体の成形方法

【課題】ベルト輪状体の積層成形工程から帆布の巻き付け工程までを一つの装置で一貫して実行できる、ベルト成形体の成形装置を提供する。

【解決手段】上記ベルト成形体7は、圧縮ゴム層2と心線3、伸張ゴム層4を含む積層物であるベルト輪状体5に帆布6を被覆して成る。上記成形装置100は、前記ベルト成形体7と嵌合する溝27を外周に有する成形型10と、前記帆布6を前記成形型10の上記溝27上に供給する帆布供給部11と、前記圧縮ゴム層2に相当するV芯36を前記帆布6の外周側に供給するV芯供給部12と、前記心線3を前記V芯36の外周側に供給する心線供給部13と、前記伸張ゴム層4に相当する上芯47を前記心線3の外周側に供給する上芯供給部14と、を備える。

(もっと読む)

帯電ロールの製造方法

【課題】優れた耐久性を発揮する帯電ロールを有利に製造することが出来る方法を提供する。

【解決手段】イオン導電性ゴム材料からなるゴムチューブを準備し、これを所定条件下で加硫せしめることにより半加硫ゴムチューブとした後、この半加硫ゴムチューブを成形型の成形キャビティ内に配置すると共に、軸体を成形キャビティ内に同心的に配置せしめて、それら軸体と半加硫ゴムチューブとの間に形成される間隙内に未加硫の非発泡性ゴム材料を充填することにより、軸体の周りに、非発泡性弾性体層14を与える、非発泡性ゴム材料からなる未加硫ゴム層を有し、その外側に、抵抗調整層16を与える、半加硫ゴムチューブからなる半加硫ゴム層を有するロール前駆体を形成せしめ、その後、ロール前駆体を加硫して未加硫ゴム層と半加硫ゴム層の加硫を完成させ、それぞれ非発泡性弾性体層及び抵抗調整層とするように構成した。

(もっと読む)

タイヤの製造方法

【課題】耐久性の向上を図りながらタイヤの転がり抵抗を低減する。

【解決手段】金型内に装填した生タイヤのタイヤ内腔内に、高温の加熱媒体を充填して前記生タイヤをタイヤ内腔側から加熱する内側加熱と、前記金型を加熱して前記生タイヤをタイヤ外面側から加熱する外側加熱とからなる加熱工程を含む。加熱工程中において、金型の温度T1を、140〜165℃の範囲に制御する金型温度制御と、ベルトコードの表面からの距離が3mm以内であるコード近傍領域Yにおけるトッピングゴムの最高温度T2を140〜165℃の範囲に制御するコード近傍温度制御とを行う。ベルト層のトッピングゴムは、変性ブタジエンゴム及び/又は変性スチレンブタジエンゴムを10〜45質量%含むゴム成分100質量部に対して、カーボンブラック及び/又はシリカからなる補強剤を25〜55質量部含有させた。

(もっと読む)

電子線照射装置及び電子線照射方法

【課題】線状物に電子線を均一に照射できる電子線照射装置及び電子線照射方法を提供する。

【解決手段】電子線照射装置1は、一対のローラ3a、3bと、電子線照射部10と、一対のガイドローラ4a、4bとを備えている。電子線照射部10は、一対のローラ3a、3bに掛け渡された電線6に電子線を照射する。一対のガイドローラ4a、4bは、電線6の一対のローラ3a、3b間に位置付けられた複数の部分を電子線照射部10からの距離が互いに等しくなるように保つとともに、電線6の一対のローラ3a、3b間に位置付けられた複数の部分を電子線の照射される方向Eに直交する方向E’に保つ。電線6の一対のガイドローラ4a、4b間に位置付けられた部分に電子線を照射する。

(もっと読む)

コーティング層を有するゴムロールの製造方法

【課題】従来のゴムロールの製造方法では、塗布工程と加熱硬化工程を別工程にしなければならないため、装置が大型になるとともに、ゴムロールの製造に多くの時間を要していた。

【解決手段】 周面にゴム層が形成されたパイプ状コアの内部に加熱手段を挿入し、パイプ状コアを、軸を中心として回転させ、パイプ状コアの上方においてパイプ状コアの軸方向に沿って移動する塗布ノズルから、ゴム層に液状コーティング材料をかけ流すと共に、塗布ノズルと共に移動するブレードを液状コーティング材料に当てて、液状コーティング材料の厚さを調節し、さらに、ブレードによって厚さが調節された液状コーティング材料の表面に補助ブレードを接触させて、液状コーティング材料の表面からスパイラル模様を無くすと共に、ゴム層の周面に液状コーティング材料の塗布層を形成した後、加熱手段によってパイプ状コアの内部から塗布層を加熱して硬化させた。

(もっと読む)

マイクロ波照射加硫方法及び装置

【課題】発泡を防止して押出し成形物を加硫させるマイクロ波照射加硫方法を提供する。

【解決手段】押出機3により押出し成形された押出し成形物をマイクロ波照射加硫し、加熱加硫した後、さらに冷却するマイクロ波照射加硫方法において、マイクロ波照射加硫するマイクロ波照射加硫工程と、加熱加硫する加熱加硫工程と、冷却する冷却工程とを加圧下で行う方法である。

(もっと読む)

加硫ベルトスリーブの製造方法

【課題】周長に関わらず、ゴム層間の接着性が高い加硫ベルトスリーブを製造することのできる加硫ベルトスリーブの製造方法を提供する。

【解決手段】

第1内型に、背面ゴム層3形成用の未加硫ゴムシートと、心線4と、圧縮ゴム層2形成用の未加硫ゴムシートとを順に巻き付けてベルトスリーブ10を作製し、このベルトスリーブ10を第1内型から脱型する(第1工程)。次に、ベルトスリーブ10を、その内周面にリブ溝50aが形成された外型50の内側に挿入した後、このベルトスリーブ10の内側に、その外径が拡縮可能な第2内型51を設置する(第2工程)。次に、第2内型51の外径を拡張させて、ベルトスリーブ10を加熱された外型50に押し付けて、ベルトスリーブ10を加熱加圧して加硫するとともに、ベルトスリーブ10の外周面にリブ溝50aに対応するリブ部を形成して(第3工程)、加硫ベルトスリーブを製造する。

(もっと読む)

伝動ベルト製造用ベルトスリーブの加硫方法及び伝動ベルトの製造方法

【課題】残存空気が発生することなくベルトスリーブを加硫することができ、ベルト寿命を向上させた伝動ベルトを製造することができる、伝動ベルト製造用ベルトスリーブの加硫方法を提供する。

【解決手段】金型1の外周面に少なくとも心線2とゴムシート3からなる未加硫のベルトスリーブ4を巻き付けて装着する。この金型1に装着したベルトスリーブ4を加圧・加熱して圧縮する成形を行なう。この後に、加硫工程でベルトスリーブ4を加圧・加熱することによって、ベルトスリーブ4を加硫する。未加硫のベルトスリーブ4を圧縮することによって、心線2の間や心線2とゴムシート3の間に存在する空気を追い出してベルトスリーブ4内のエアー抜きをすることができ、空気が残存しない状態でベルトスリーブ4を加硫することができる。

(もっと読む)

ゴム−スチールコード複合体、その製造方法およびそれを用いた空気入りタイヤ

【課題】複撚り構造のコードにおいて、コード径を増大させることなく、コード単体の破断強度と強力密度とを併せて向上することで、加硫後におけるコード強力の保持を図ったゴム−スチールコード複合体、その製造方法およびそれを用いた空気入りタイヤを提供する。

【解決手段】スチールコードがゴム中に埋設されてなるゴム−スチールコード複合体である。スチールコードが、複数本のフィラメント1を層撚り構造に撚り合わせてなるストランドの複数本を、コア11と、少なくとも1層のシース12とからなる層撚り構造に撚り合わせてなる複撚り構造を有する。スチールコードの最外層シースストランド12の外接円が、隣接ストランド間で互いに接触した状態にあり、かつ、少なくとも最外層シースストランド12のすぐ内側に位置するストランド層の周囲におけるゴム被覆率が、50%以上である。

(もっと読む)

ベルトスリーブ加硫装置、ベルトスリーブの加硫方法、及び、ベルトスリーブの製造方法

【課題】心線の並びの乱れを防止することのできるベルトスリーブ加硫装置及びベルトスリーブの加硫方法を提供する。

【解決手段】ベルトスリーブ加硫装置1は、未加硫ゴム層とこの未加硫ゴム層に螺旋状に巻回された心線とを含むベルトスリーブ40が巻き掛けられる2つのプーリ2、3と、それぞれ加熱用の熱盤9、10が設けられ、2つのプーリ2、3に巻き掛けられたベルトスリーブを40挟むように、ベルトスリーブ40の外側に配置される第1プレス金型7と、ベルトスリーブ40の内側に配置される第2プレス金型とからなる1対のプレス金型6と、熱遮断手段20とを備えている。熱遮断手段20は、第2プレス金型8と、ベルトスリーブ40の第2プレス金型8に対してそのプレス面8aと反対側の部分との間に配置されており、第2熱盤10を含む第2プレス金型8からベルトスリーブ40への伝熱を遮断する。

(もっと読む)

弾性履帯の製造方法及びこれを用いた加硫成形装置

【課題】強固に加硫接着することができる弾性履帯の製造方法及びこれを用いた加硫成形装置を提供する。

【解決手段】帯長手方向において加熱ゾーンHと冷却ゾーンCとに区画された金型8によって帯長手方向の一端部を未加硫または半加硫のままにして帯状ゴム様体7を加硫成形する。このあと、この帯状ゴム様体7の一端部に形成された未加硫または半加硫状態の接合面14をそれと同じ帯状ゴム様体71または他の帯状ゴム様体72の未加硫または半加硫となっている帯長手方向の他端部に接合させて加硫接着する。この単一または複数の前記帯状ゴム様体7の一端部と他端部同士を互いに一体化するようにして製品を構成する。上記の製造方法において、帯状ゴム様体7の接合面14と製品の外面となる製品外面2Aとの境界線Bを冷却ゾーンC内でかつ加熱ゾーンHから離れたところに位置させた状態で当該接合面14を帯状ゴム様体7の他端部に加硫接着させる。

(もっと読む)

絶縁電線の製造装置及び製造方法

【課題】電子線照射装置を備えても大型の設備にならず、また、電子線を効率よく照射することも可能な絶縁電線の製造装置及び製造方法を提供する。

【解決手段】押出機3に投入するペレット9に対しペレット用電子線照射装置13を用いて必要照射量よりも少ない量の電子線を照射しペレット9を半架橋させる第一工程と、半架橋させたペレット14を押出機3にて混練した後、導体7の外側に押し出して導体7に部分架橋状態の絶縁体8を被覆する第二工程と、導体7に被覆してなる部分架橋状態の絶縁体8に対し絶縁体用電子線照射装置18を用いて残り分の電子線を照射する第三工程と、を含んで絶縁電線2を製造する。

(もっと読む)

ゴムローラーの製造方法

【課題】芯金を連続的にゴム材料と共押出後の芯金切断時に、芯金の端部へのゴム材料の付着を抑えると共に、仮に付着した場合であっても簡便な方法で付着したゴム材料を除去する。

【解決手段】(1)芯金の端部に離型剤を塗布する工程と、(2)クロスヘッドダイから外周上にゴム材料を被覆させた芯金を共押出する工程と、(3)共押出後のゴム材料を被覆させた芯金を、製品長さごとに、端部で切断する工程と、(4)切断後の前記芯金を被覆したゴム材料を加熱して、芯金上に弾性層を形成する工程と、(5)芯金の両側の端部上の弾性層を除去する工程と、を有するゴムローラーの製造方法。

(もっと読む)

伝動ベルト及び伝動ベルトの製造方法

【課題】 加工性、接着性、並びに耐磨耗性、耐久性に優れた伝動ベルト及び伝動ベルトの製造方法を提供する。

【解決手段】 歯付ベルト1は、ベルト長手方向に沿って複数の歯部2と、心線3を埋設した背部4から構成されるベルト本体を有し、前記歯部2の表面には必要に応じて歯布5が貼着されている。前記歯部2は、水素化ニトリルゴムを含有するゴム成分100質量部に対して、活性水素を含有する不飽和カルボン酸エステルを1〜50質量部配合されたゴム組成物の架橋物で構成される。前記不飽和カルボン酸エステルとして具体的には、水酸基及び/又はカルボキシル基を含有するメタクリル酸エステル及び/又はアクリル酸エステルを挙げることができる。

(もっと読む)

1 - 20 / 39

[ Back to top ]