Fターム[4F203AD18]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 挿入物等(補強材、芯材、表面材、ラィニング対象部材、接合対象物) (288) | 形状、構造 (180) | 構造材(←芯材) (34)

Fターム[4F203AD18]に分類される特許

1 - 20 / 34

長尺状要素の架橋または加硫方法および装置

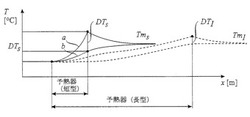

【課題】長尺状要素の改良された架橋または加硫方法および装置を提供。

【解決手段】押出成形段階(4)において導体要素を架橋可能な合成材料の層で被覆し、押出成形段階(4)後に架橋反応を起こさせる。押出成形段階(4)の前の予熱段階(3)において、導体要素を加熱する渦電流を導体要素内に誘導的に発生させて導体要素を予熱する。予熱段階(3)では、導体要素の温度を徐々に増して、予熱段階の終わりで導体要素の最外側領域(a)と内側層(b)の間の温度差(DT)が所定のレベルを下回るようにする。

(もっと読む)

加硫成形装置

【課題】帯状ゴム様体における帯長手方向の端部付近の冷却状態と加熱状態とのコントロールを可能にする加硫成形装置を提供する。

【解決手段】加硫成形装置23は、弾性履帯を構成する帯状ゴム様体1を加硫成形するための加熱ゾーンHを構成する加熱金型24と、帯状ゴム様体1の帯長手方向端部を未加硫または半加硫状態のままで成形するための冷却ゾーンCを構成する冷却金型25と、を備える。加熱ゾーンHと冷却ゾーンCとの帯長手方向の間であって、帯状ゴム様体1の内周側及び外周側の少なくとも一方には、加硫金型24の一部39と冷却金型25の一部38とが共に存在することによって構成された中間ゾーンMが設けられている。

(もっと読む)

防振装置及びその製造方法

【課題】成形用金型を用いて内筒体及び外筒体にゴム弾性体を加硫一体成形した防振装置及びその製造方法において、バリを取るバリ取り加工を無くす。

【解決手段】成形用金型Mは、外筒体10,11の軸方向一方側の端面に対向当接すると共に、外筒体10,11の内外を連通させ且つキャビティC1,C2から漏れ出た余剰ゴム4a,5aを逃がすゴム逃がし凹部63a,68aが形成された当接面63,68を備えている。外筒体10,11の全面に加硫接着剤を塗布する。外筒体10,11の軸方向一方側の端面にゴム逃がし凹部63a,68aに逃げた余剰ゴム4a,5aを加硫接着する。

(もっと読む)

定着部材、定着部材の製造方法、定着用回転体、定着装置及び画像形成装置

【課題】本発明は、画像形成装置の定着装置の高速立ち上げが可能であって、低熱容量

(低密度)と高熱伝導率、かつ低ゴム硬度の、定着部材、定着部材の製造方法、定着用回

転体、定着装置及び画像形成装置を提供する。

【解決手段】本発明の定着部材は、熱源を内蔵する定着用回転体であって、該定着用回

転体と、当該定着用回転体に記録媒体を介して圧接する加圧部とのニップ部に、未定着ト

ナーを担持した記録媒体を搬送して未定着トナーを記録媒体に定着する定着用回転体を構

成している。そして、本発明の定着部材は、炭素繊維を含むシリコーンゴム中に空孔部を

含んで構成されている。

(もっと読む)

ゴム組成物、及びそのゴム組成物を使用した振動ダンパー

【課題】高度なダンピング特性を有するエチレン−α−オレフィンエラストマー組成物および本組成物を用いた首振り振動ダンパーおよびその他の振動吸収装置を提供すること。

【解決手段】エチレン−α−オレフィンエラストマー100部と、約5000より大きい粘度平均分子量を有する実質的にイソブチレン又はブテンのポリマー20〜100部と含む組成物をパーオキサイド加硫したエチレン−α−オレフィンエラストマー組成物からなるゴム振動吸収要素を備える振動吸収装置。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

弾性ローラの製造方法

【課題】軸芯体の外周面に形成された弾性体層の一部を切断除去して、軸芯体の両端部を露出させる弾性ローラの製造に際し、弾性体層が接着剤や離型剤がなくても軸芯体への接着力がありかつ弾性体層の一部の切断除去が容易な方法を提供する

【解決手段】軸芯体が、表面に無電解ニッケルメッキが施され、さらに、露出させる両端部の無電解ニッケルメッキが、熱処理、照射処理及び化学処理のいずれかによる処理がされ、該ニッケルメッキのX線電子分光法から求める表面酸化度(Ni oxide/Ni metal)が、露出させる両端部で1.0以上3.0以下であり、軸芯体の中央部で0.2以上0.6以下であり、弾性体層として、硫黄及び分子内に硫黄原子を含む加硫剤の一方又は両方を含む原料ゴム組成物の層を軸芯体の外周面に他物質を介さずに形成し、加熱架橋した後、該架橋ゴム層の一部を切断除去する。

(もっと読む)

補強ゴムホースの製造方法

【課題】内層ゴムとその外周に被覆した補強層との間の接着性を低下させることなく、補強層の隙間からの内層ゴムの噴き出しを抑制することができる補強ゴムホースの製造方法を提供する。

【解決手段】マンドレル6の外周に未加硫の内層ゴム2を被覆し、その被覆した内層ゴム2の表面に、照射線量が20〜40kGyとなるように電子線9を照射して半加硫状態にした後に、内層ゴム2の外周に補強層3を被覆し、その補強層3に外層ゴム4を被覆してホース本体12を形成し、そのホース本体12を加硫した後にマンドレル6を抜き取る。

(もっと読む)

コーティング層を有するゴムロールの製造方法

【課題】従来のゴムロールの製造方法では、塗布工程と加熱硬化工程を別工程にしなければならないため、装置が大型になるとともに、ゴムロールの製造に多くの時間を要していた。

【解決手段】 周面にゴム層が形成されたパイプ状コアの内部に加熱手段を挿入し、パイプ状コアを、軸を中心として回転させ、パイプ状コアの上方においてパイプ状コアの軸方向に沿って移動する塗布ノズルから、ゴム層に液状コーティング材料をかけ流すと共に、塗布ノズルと共に移動するブレードを液状コーティング材料に当てて、液状コーティング材料の厚さを調節し、さらに、ブレードによって厚さが調節された液状コーティング材料の表面に補助ブレードを接触させて、液状コーティング材料の表面からスパイラル模様を無くすと共に、ゴム層の周面に液状コーティング材料の塗布層を形成した後、加熱手段によってパイプ状コアの内部から塗布層を加熱して硬化させた。

(もっと読む)

加硫エンベロープ及び更生タイヤの製造方法

【課題】タイヤの種類(サイズ、形状)に関わらず適用可能な加硫エンベロープを提供する。

【解決手段】台タイヤ2のクラウン部に未加硫のクッションゴム3を介して加硫済みのプレキュアトレッド5を配設して形成した成形済みタイヤ1の外面を被覆可能な加硫エンベロープ7において、この加硫エンベロープ7は、成形済みタイヤ1のリム穴を通るとともに該成形済みタイヤ1の外面に沿って、幅縁部が部分的にオーバーラップするようタイヤ幅方向に連続的に螺旋状に巻回されたバンド9から構成されている。

(もっと読む)

ゴムカバー付ICタグの製造方法

【課題】使用するICタグの耐熱温度によらず、ICタグとゴムカバーとを一体化することができ、従来のような成形方法の制約や接着信頼性、コスト高等の問題もない、ゴムカバー付きICタグの製造方法およびそれにより得られるゴムカバー付きタグを提供する。

【解決手段】ICタグとゴムカバーとからなるゴムカバー付きICタグを、2枚の未加硫ゴムシート2A,2BでICタグ1を挟み込んだ後、これを加硫することにより製造するゴムカバー付きICタグの製造方法である。2枚以上の未加硫ゴムシートでICタグを挟み込むに先立って、2枚以上の未加硫ゴムシートのうちの1枚以上2Aに、全体としての容積Wに占めるICタグ1の容積WICの比率が75%以上140%以下となる凹部3をあらかじめ設け、凹部内にICタグを配置するとともに、未加硫ゴムシートの加硫を、大気圧以上大気圧+0.2MPa以下の圧力下、ICタグ1の耐熱温度以下の温度で行う。

(もっと読む)

ゴム引布の成形方法、ダイヤフラムの製造方法

【課題】 ゴム引布の基布を構成する繊維の縦方向及び横方向の各特性の変動の影響を受けないゴム引布の成形方法、ダイヤフラムの製造方法の提供。

【解決手段】 基布の両面にゴムを塗設及び圧縮して3層構造に積層したゴム引布の連続ロールを切断してシート体7を得る切断工程と、切断された複数枚のシート体を載置板8上に重ねて載置して一次加硫する一次加硫工程と、一次加硫工程後のシート体を、一枚ずつ成形金型に装填し、加熱しつつ加圧して、シート体に対する二次加硫とプレス成形とを同時に行うプレス二次加硫工程とを備える。

(もっと読む)

更生タイヤの加硫方法及び装置

【課題】加硫缶内で複数の更生タイヤの加硫を同時に行うときに、空気が流出しているエンベロップを識別出来るようにする。

【解決手段】エンベロップ12で覆われたプレキュアトレッド付台タイヤ11を加硫缶1に入れる。配管2を通して加硫缶1内に加硫媒体を供給するともに、配管3及び4を通してエンベロップ12内に空気を供給することにより、加硫を行う。加硫中に、どれか一つのエンベロップ12に穴が開くと、加硫缶1内の加硫媒体がエンベロップ12内に入り、そのエンベロップ12に接続されている配管4に空気が流出する。圧力スイッチ6の検知出力がP1を越えるため、その制御により電磁弁5を閉じる。

(もっと読む)

導電性ゴムローラの製造方法および電子写真装置用ローラ

【課題】発泡体ゴム層を形成するチューブ内外径の縦横比及びセル径分布がより均一で硬度や抵抗のムラが抑制された導電性ゴムローラを製造可能な方法、これら優れた特性を持つ電子写真装置用ローラを提供する。

【解決手段】導電性芯材上に発泡体ゴム層を有する導電性ゴムローラの製造方法において、エピクロルヒドリンゴム及びアクリロニトリルブタジエンゴムの少なくとも一方とp,p’−オキシビスベンゼンスルホニルヒドラジドを含む発泡体ゴム層形成用材料をマイクロ波加硫炉を用いてマイクロ波照射及び加熱空気によって加熱して加硫する加硫工程を有し、前記炉内部を通過する時間が0.5〜2.0分間で前記炉排出時の前記材料の温度が100〜250℃になるように前記材料を昇温し、この間の発生ガスを2.0〜20.0ml/gとする。基層部がこの方法で製造された導電性ゴムローラである電子写真装置用ローラ。

(もっと読む)

導電性発泡ローラ、導電性発泡ローラの製造方法、及び画像形成装置

【課題】導電性スポンジローラを画像形成装置の転写ローラとして採用する場合、隣接する感光体ドラムと接触した状態で長期間放置した際に、接触位置においてゴムの永久歪が起こり、このような場合には良好な画像を得ることができないという問題があった。

【解決手段】芯金51及び導電性発泡ゴムである発泡ゴム層52を備えた導電性発泡ローラにおいて、160℃、60分の一次加硫と、所定の温度と時間による二次加硫をおこなうことによって、圧縮永久歪み率を1.75%以下とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】カーカスプライに対する独立した癖付け加工を不要とすることで、作業工数およびタイヤコストの増加を十分に防止することができ、また、プライコードの不測の破断のおそれを有効に取り除くことができる空気入りタイヤの製造方法を提供するにある。

【解決手段】トレッド部から、両サイドウォール部1を経てそれぞれのビード部2までトロイダルに延びるカーカスプライ4aの各側部部分を、ビードコア3の、タイヤ幅方向の内側に位置する内側半部3aと、タイヤ幅方向の外側に位置する外側半部3bとの間に挟持してなる空気入りタイヤを製造するに当り、生タイヤの加硫成形に際して、ビードコア3の内側半部3aと外側半部3bとの間に延在するカーカスプライ4aの側部部分に、内側半部側への凸となる形態の折れ曲がり変形部を形成する。

(もっと読む)

ウエザストリップの成形方法とその成形用金型

【課題】押出成形により成形した押出成形部の端部に型成形により型成形部を成形するに際して、押出成形部の端部の見栄えを良好に成形するウエザストリップの成形方法およびその成形方法に使用する成形用金型を提供する。

【解決手段】成形用金型20には押出成形部の端部を挟持する挟持部20bと、型成形部を形成するキャビティー20cを設ける。挟持部20bは押出成形部の端部に当接する挟持コア23、24、25を有し、挟持コアの少なくとも一部は熱伝導性の低い材料で形成し、押出成形部の端部を挟持部で挟持した後、キャビティーに型成形部を構成するゴム材料を射出又は注入しその後ゴムを架橋させて成形するウエザストリップの成形方法である。

(もっと読む)

継ぎ目のないゴム被覆ローラの製造方法及びその製造装置

【課題】弾性体被覆ローラの弾性体層に生じる段差や、表面の粒子の不連続を解消する。

【解決手段】 芯材1を回転自在に支持し、その芯材1と並行にカウンターローラ5を回転自在に支持する。芯材1の外周に未加硫のゴム11を巻き付けるとともにその巻き付けた未加硫のゴム11にカウンターローラ5を押し当て、それぞれ軸周り回転することにより未加硫のゴム11を芯材1の外周1a全周に押し広げ、その後、加硫工程を経て芯材1の外周1a全周に弾性体層2を形成する弾性体被覆ローラ10の製造方法を採用した。芯材1とカウンターローラ5によって押圧された未加硫のゴム11が、その押圧力により混練りされるので、芯材1の外周1a全周に継ぎ目のない弾性体層2が円筒状に形成され、段差や表面の粒子の不連続を解消し得る。また、混練りにより内部に介在するエアが排出されるので、弾性体層2に気泡や凹凸が発生することを防止し得る。

(もっと読む)

エンドレスベルトの製造方法

【課題】ベルトスラブを幅断ちした際に、切断面にコードが露出しない、エンドレスベルトの製造方法を提供すること。

【解決手段】コード2を芯体としたエンドレスベルトBのコード設置方法において、金型9上にコード2を螺旋状に連続的に巻き付ける工程と、ベルトスラブの幅断ち位置Pから離れた位置で隣り合うコード2,2相互を固定する工程と、幅断ち位置Pから前記コード2,2相互の固定位置までのコード2部分を切除する工程とを備えている。

(もっと読む)

1 - 20 / 34

[ Back to top ]