Fターム[4F203AJ02]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 装置又は装置部材の材料の特徴 (319) | 材質の特徴 (161) | 金属 (60)

Fターム[4F203AJ02]に分類される特許

1 - 20 / 60

マスターモデルの製作方法

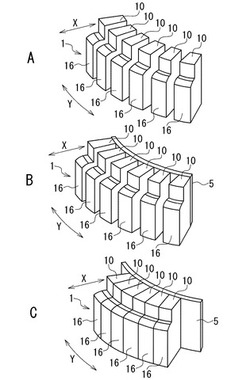

【課題】複数の分割モデルからなるタイヤ成形用金型のマスターモデルを簡易に組み立てる。

【解決手段】複数の分割モデル10を組み合わせて、マスターモデル1を製作する。複数の分割モデル10は、タイヤ周方向に並べて配置する。固定治具を複数の分割モデル10に取り付ける。固定治具は、隣り合う分割モデル10の位置を合わせて分割モデル10を拘束する。固定治具により複数の分割モデル10を固定して、マスターモデル1を組み立てる。

(もっと読む)

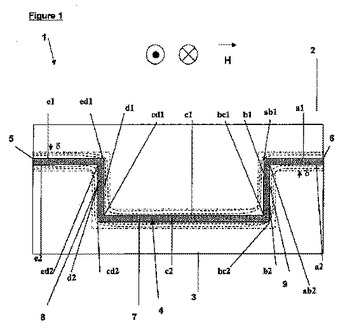

複合部品の電磁誘導圧密化のための装置と方法

【課題】熱可塑性複合部品を電磁誘導により圧密化するための装置と方法を提供する。

【解決手段】熱可塑性複合部品24を電磁誘導により圧密化する装置は、ベースマンドレル9と、該ベースマンドレルによって担持された、特定のキュリー温度を有する強磁性ベースマンドレル表面板21を含んでいる。該ベースマンドレル表面板は、該熱可塑性複合部品を支持し、周囲圧力により該ベースマンドレル表面板に対して該熱可塑性複合部品を圧密化する。少なくとも一の磁気誘導コイル14が該ベースマンドレルに設けられる。

(もっと読む)

金型表面処理方法、および金型表面処理装置

【課題】金型の成形面に付着する汚れ、その中でも酸化膜を還元処理し、本来の金型素材面を露出させることによって成形品の不良発生を低減できる金型の処理方法と処理装置を提供する。

【解決手段】第1モールドベースと第2モールドベースを対向配置させ、パーティングライン面を介して内部にキャビティーを形成し、前記キャビティー内に成形材料を注入し、固化させて成形体を得る金型であって、前記第1モールドベースは前記キャビティーの一方の成形面となる第1成形面を備え、前記第2モールドベースは前記キャビティーの他の一方の成形面となる第2成形面を備え、前記成形体の成形工程前に、少なくとも前記第1成形面と前記第2成形面とを低酸素分圧雰囲気として、前記第1成形面と前記第2成形面とを加熱する金型表面処理方法。

(もっと読む)

加硫装置

【課題】

ゴム材料の射出が完了した複数の金型を積み重ねて加硫を行なう加硫装置において、加硫後のゴム材料の品質ばらつきを低減することである。

【解決手段】

それぞれ内部に電気ヒータを有する金型30a〜30cを積み重ねた積層金型26と、金型30a〜30cの表面に設けられたヒータ側電気接点に給電側電気接点を押圧して接続する接続ユニット40a〜40cとを有する。

(もっと読む)

加硫機、及び空気ばねの製造方法

【課題】設置コストが安く、しかも、筒状未加硫ゴム成型体を容易に加硫成形して生産性を高めることのできる加硫機の提供。

【解決手段】下型4と昇降自在な上型5とからなる加硫金型6と、ブラダー7とを備える。ブラダー7を給気状態で中央部が径方向外向きかつ上向きに膨らんだ浮き輪状をなすよう設定する。加硫金型6とブラダー7との間に筒状未加硫ゴム成型体2を配置する。ブラダー装着部材8を介して、ブラダー7の両端部を下型4に固定する。ブラダー7の上端を昇降させる中心機構は省略する。中心機構によるブラダー7の上端の昇降を省略して、簡単な動作で筒状未加硫ゴム成型体2を加硫成形する。

(もっと読む)

台タイヤ加硫装置

【課題】外気温の変化によって加硫装置における加硫プロセスの変更を不要とし、加硫中における加硫装置からの放熱量を一定にすることが可能な台タイヤの加硫装置を提供することを目的とする。

【解決手段】未加硫の台タイヤを加硫する台タイヤ加硫装置であって、台タイヤのサイド部及びクラウン部を包囲する金型と、金型の幅方向外側に位置し、金型を加熱する加熱手段と、金型における台タイヤのクラウン部を包囲する位置に設けられる温度調節手段とを有し、温度調節手段が、台タイヤのトレッド貼付面を型付けする面よりも半径方向外側に位置する構成とした。

(もっと読む)

タイヤ加硫装置

【課題】未加硫タイヤの側面部を各部分に応じて加熱及び加硫して各部分の加硫度を適宜調節する。

【解決手段】タイヤ加硫装置1は、未加硫タイヤ90を収納する加硫モールド10と、加硫モールド10のタイヤ幅方向外側面に接触して未加硫タイヤ90の側面部92を加熱するプラテン20、30とを備え、加硫モールド10内で未加硫タイヤ90を加熱して加硫する。プラテン20、30の加硫モールド10に接触して伝熱する伝熱面22、32に、タイヤ周方向に沿って設けられて外表面が伝熱面22、32の一部を構成する、伝熱面22、32の部材よりも熱伝導率が低い低熱伝導部材23、33を設ける。低熱伝導部材23、33からの熱伝導を抑制しつつ、プラテン20、30で加硫モールド10を加熱して、未加硫タイヤ90の側面部92を加熱する。

(もっと読む)

タイヤ加硫装置

【課題】従来のプラダを用いたタイヤ加硫装置においては、生タイヤの加硫成形時、プラダからの押圧力により金型へ押し付けられたタイヤ幅方向中心部、即ち、トレッド形成部の生ゴムが、タイヤ幅方向両側となるサイドウォール形成部へ集まってしまう傾向があった。

【解決手段】生ゴムからなる生タイヤにブラダを装着して金型に組み込み、加熱・加圧状態で、ブラダにより生タイヤを金型に押し付け加硫成形を行うタイヤ加硫装置において、ブラダ11を、ゴム部材と、生タイヤ14が金型12に押し付けられた際に生ゴムが生タイヤの両側へ流れ込むのを防ぐ金属プレート13とを組み合わせて形成した。金属プレート13が、少なくとも生タイヤ14のタイヤサイド部に当接するタイヤサイド当接部に位置する。

(もっと読む)

金型、金型を製造する方法、および前記金型を用いてプラスチックまたは複合材料製品を製造する方法

本発明は、キャビティの境界を画定する少なくとも1つの下部および1つの上部を含む誘導加熱金型に関し、キャビティ内部で成形材料が20℃を超える温度Ttrにされ、成形材料は、導入されかつその後成形され、金型の部分の少なくとも1つは、成形材料に熱を伝達する領域を有し、伝熱領域は、キュリー点Tcが20℃と800℃との間である少なくとも1つの強磁性材料からなる少なくとも1つの下位領域を含み、少なくとも1つの下位領域は、成形材料と接触し、および/または熱伝導率が30W.m−1K−1を超える非強磁性コーティングと接触する。本発明はまた、本発明にかかる金型を用いてプラスチック製品または複合材料製品を製造する方法に関する。  (もっと読む)

(もっと読む)

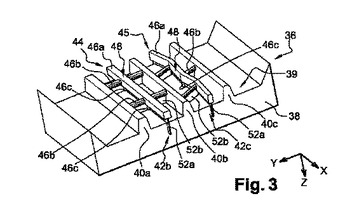

溝及び切欠きのアレイを有するタイヤ加硫用モールド

本発明は、タイヤ加硫用モールドの内張り(36)に関し、この内張りは、おいて、内張り(36)は、タイヤトレッド(12)に設けられる溝(32a〜32c)及び切れ目(26a,26b)のアレイ(24,25)を対応関係をなして成形するコード(46a〜46c)及びサイプ(52a,52b)の少なくとも1つのアレイ(44,45)を有する。コード(46a〜46c)及びサイプ(52a,52b)のアレイ(44,45)は、2本のコード(46a〜46c)相互間に少なくとも1つの結び目(34、35)を有する。アレイ(44,45)の各コード(46a〜46c)は、少なくとも、一サイプ(52a,52b)のエッジ(56,58)と複合成形関係をなしている。  (もっと読む)

(もっと読む)

空気入りタイヤの加硫用ブラダー

【課題】 耐久性をさらに向上させるとともに、空気入りタイヤの製造コストの抑制に寄与する空気入りタイヤの加硫用ブラダーを提供する。

【解決手段】 加硫用ブラダー200は、生タイヤ10の内側面15を押圧する押圧機構300と、押圧機構300を拡縮させる拡縮機構400とを備える。押圧機構300は、複数の外側羽根311Aを有する外側羽根部311と、複数の内側羽根312Aを有する内側羽根部312とを備える。複数の外側羽根311Aは、外側羽根部311がタイヤ径方向外側に向かって拡径された場合、隣接する外側羽根311Aとタイヤ周方向に沿って離隔した状態で内側面15を押圧する。複数の内側羽根312Aは、内側羽根部312がタイヤ径方向外側に向かって拡径された場合、隣接する外側羽根311Aの間に配設されるとともに、内側面15を押圧する。

(もっと読む)

タイヤ用モールド

【課題】簡便な構造によりスピュー及びベアーを効果的に抑制しうるタイヤ用モールドの提供。

【解決手段】モールド2は、本体18と、この本体18を貫通するベントホール22内に配置されたベントプラグ20とを備えている。このベントプラグ20は、貫通孔28を有する第一部材24と、その少なくとも一部が上記貫通孔28の内側に配置された第二部材26とを有している。上記第一部材24の上記貫通孔28と上記第二部材26との間に微小な隙間(S1)が存在している。上記ベントプラグ20の第一端面44は上記本体18のキャビティ面10に露出している。上記ベントプラグ20の第二端面46は上記本体18の背面12に露出している。上記本体18の内側のガスが、上記隙間(S1)を通過して、上記本体18の外側に排出されうる。

(もっと読む)

タイヤ金型用鋳物の製造方法

【課題】鋳造収縮時のネジレや反り変形が発生し難く、セクショナルモールドの上下型間で収縮率差が少なく、大型物件でも比較的短い溶湯凝固時間にでき、健全な鋳物を得やすくすることができるタイヤ金型用鋳物の製造方法を提供する。

【解決手段】円周方向に複数分割することで金型の開閉動作を行うセクショナルモールドタイプのタイヤ成型金型用鋳物の製造方法において、分割された個々のブロック鋳物1を個別に鋳造して作製する工程を含む。この工程において、金型との接触面である意匠面6を四方から囲む上面部2a、下面部2bおよび両側の円周方向分割面3a、3bの4面に、少なくとも意匠面6を連続的に包囲するように冷やし金を配置した鋳型に溶湯を注湯する。

(もっと読む)

タイヤ加硫用金型及びタイヤの製造方法

【課題】加硫後の空気入りタイヤからセクターモールドを引き離す際に生じるブロックの欠損や変形を効果的に抑制する。

【解決手段】ブレード332は、ブロック形成部302の底部302aに植設されており、加硫工程において、トレッド部TR1に押し当てられてサイプを形成する。ブレード332は、所定の温度条件によって変形する、いわゆる形状記憶材料によって形成される。ブレード332の、タイヤ周方向に沿った断面の形状は、タイヤ周方向に振幅を有する波形になっている。ブレード332は、加硫時には、サイプを形成可能な形状を保持し、加硫後の温度条件では変形しやすい。

(もっと読む)

回転ロールの誘導加熱装置および加熱加工装置

【課題】磁気回路の発熱を最小とする回転ロールの誘導加熱装置を提供する。

【解決手段】固定鉄芯2に直流電源と接続した超電導コイル5を巻き付けた固定体を備え、前記固定体の磁路を分断して形成した空間2eに、該固定体と隙間をあけて金属製の回転ロール3を配置し、回転ロール3をモータ4で回転駆動させ、磁路と直交方向に回転主軸を設けた回転ロール3の回転で、該回転ロールに渦電流を発生させて加熱している。

(もっと読む)

硬化用ピン材料の最適化

非一様なゴム物品を硬化させる方法が金型内で1本又は2本以上の高い温度拡散率ピンを用いて熱をゴム物品の硬化制限部分に差し向けて金型内における全硬化時間を短縮すると共にゴム物品の硬化の一様性を増大させる。最大20時間以上の硬化時間の短縮は、実質的にゴム物品の機能を変更しないで又はゴム物品の性能を劣化させないで達成される。この方法は、タイヤ及びタイヤのトレッドを硬化させるのに特に有用である。有限要素分析法又は熱電対プローブを利用すると、タイヤ又はトレッドの硬化制限部分の所在場所を突き止めることができる。この技術的知識を用いて、熱を硬化制限部分中に伝える金型内位置に高温度拡散率ピンのうちの1本又は2本以上を配置する。  (もっと読む)

(もっと読む)

タイヤモールドの製造方法

【課題】成形面の真円度不良を改善したタイヤモールドを早期かつ低コストで製造できるタイヤモールドの製造方法を提供する。

【解決手段】順に、マスター型の表面形状を転写したゴム型6、ゴム型6の表面形状を転写した石膏鋳型、石膏鋳型の表面形状を転写したタイヤモールドを製造するにあたり、ゴム型6を製造した際のバックアップ型2aとは凹状表面の曲率半径が異なる別のバックアップ型2b、2cを製造して複数種類のバックアップ型2a、2b、2cを用意しておき、石膏鋳型を製造する際に、用意したバックアップ型2a、2b、2cの中から1つのバックアップ型を選択し、この選択したバックアップ型の凹状表面にゴム型6の裏面を密着させて、このゴム型6の表面に石膏を流し込んでゴム型6の表面形状を転写した石膏鋳型を製造する。

(もっと読む)

板金加工方法

【課題】レーザー切断加工により切断加工した切断製品を折り曲げ加工する際、母材と干渉することなく安定した状態で精度の高い折り曲げ加工を行うことが出来、更に連続的に移送して連続的に板金加工を行うことが出来る板金加工方法を提供する。

【解決手段】この発明の実施形態では、先ず金属板等の母材1からレーザー加工機(図示せず)により切断製品Wの外形を切断する際、少なくとも一箇所(この実施形態では3ヵ所)の支持接合部4a,4b,4bを残して外形を切断し、そして、この外形を切断する際に、次工程(半完成曲げ工程)で折り曲げ加工する切断製品Wの加工外形部が変形して前記母材1と干渉しない切断間隙hを設けて切断する。即ち、この切断間隙hは、予め母材1から切断した切断製品Wを次工程のプレスマシン2(曲げ加工機)により折り曲げて加工する際に切断製品Wの変形量を測定しておき、この変形量に対応した寸法で切断間隙hを形成するものである。

(もっと読む)

タイヤ成形型及びタイヤ製造方法

【課題】グルーブエッジ部やサイプエッジ部といった微小な範囲で硬度を変化させることができるタイヤ成形型及びタイヤ製造方法を提供すること。

【解決手段】タイヤのトレッド面を成形するトレッド型部1と、トレッド型部1を背面側から加熱するコーンリング24と、トレッド型部1に埋め込まれてトレッド型部1の成形面1aから端部6aが突出した埋込部材6とを備え、トレッド型部1が、成形面1aを含む内側部材11と、内側部材11の背面側に配置されたバック部材12とを有し、埋込部材6が、バック部材12に侵入した侵入部6bを有するとともに、内側部材11とは熱伝導率が異なる素材により形成されている。

(もっと読む)

ヒーター装置

【課題】棒型ヒーターの長手方向に関して被加熱物の均一な加熱が可能なヒーター装置を提供する。

【解決手段】通電により発熱する発熱線24を備える棒型ヒーター20と、複数通りの開口パターンをそれぞれ有する気流調整窓32が棒型ヒーター20の長手方向に沿って複数設けられた、棒型ヒーター20の少なくとも一部を覆うカバー部材30と、気流調整窓32の開口34を通じて棒型ヒーター20に向けて気流を送る送風装置50と、を有し、気流調整窓32の開口パターンを複数通りにそれぞれ変化させることで、気流Fの流量が長手方向に沿って増減調整されることを特徴とするヒーター装置10。

(もっと読む)

1 - 20 / 60

[ Back to top ]