Fターム[4F204AD08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | シート状 (821)

Fターム[4F204AD08]の下位に属するFターム

ラベル、絵付け材 (21)

転写シート (17)

塗膜(←ゲルコート材) (54)

Fターム[4F204AD08]に分類される特許

161 - 180 / 729

光学素子の製造方法

【課題】型のサイズを大きくすることなく成形品の面間偏心の発生を防止する。

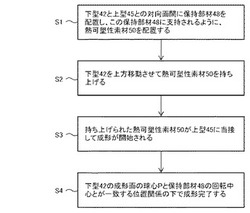

【解決手段】下型42及び上型45が嵌挿されるスリーブ49内に支持されるように、下型42及び上型45の間に保持部材48を配置し、保持部材48に支持されるように、熱可塑性素材50を配置する配置工程(S1)と、配置工程後、下型42を上方移動させて、熱可塑性素材50を持ち上げる工程(S2)と、持ち上げられた熱可塑性素材50を、上型45に当接させて成形を開始する工程(S3)と、下型42のさらなる上方移動により保持部材48を持ち上げて、下型42の成形面の球心Pまたは面頂と保持部材48の回転中心とが一致するように熱可塑性素材50の成形を完了する成形完了工程(S4)とを有する。

(もっと読む)

パネルの製造方法

【課題】溝状の張り出し部内に屈曲ノズルを用いることなく合成樹脂発泡材料を注入して容易にパネルを製造することができ、しかも張り出し部内の品質を一定にすることができるパネルの製造方法を提供する。

【解決手段】下面材11の端部に形成された溝状の張り出し部13内への合成樹脂発泡材料の注入に際し、搬送中の下面材11の上方に配置した予備注入機のノズル58から下面材へ向けて合成樹脂発泡材料を吐出すると共に、吐出した合成樹脂発泡材料が下面材11に到達する前に、予備注入機のノズル58よりも下面材11の幅方向中央寄りの位置から合成樹脂発泡材料へ向けてガス噴射ノズルからガスを噴射し、下面材11に到達する前の合成樹脂材料の流れを噴射したガスにより張り出し部13へ向かう方向へ変更して張り出し部13内に合成樹脂発泡材料を注入する。

(もっと読む)

鋳型用フィルム及び防眩性樹脂板の製造方法

【課題】基材に凹凸形状を付与するため、活性エネルギー線重合性組成物をコーティングして作製した凹凸層を有するフィルムを鋳型用フィルムとして用いた場合、鋳型用フィルムと基材間の活性エネルギー線重合性組成物を硬化して後、鋳型用フィルムの剥離を容易とする。

【解決手段】透明基材フィルム(A)の表面に活性エネルギー線重合性組成物(B)が塗布、硬化された凹凸層を有し、凹凸層の表面に放電処理が施された鋳型用フィルム、並びにフィルム(A)の表面に組成物(B)を塗布、硬化して凹凸層を設けた鋳型用フィルムを作製する第一の工程、鋳型用フィルムの凹凸層の表面に放電処理を施す第二の工程、組成物(C)を介して、鋳型用フィルムの凹凸層の表面と透明樹脂板を貼り合わせる第三の工程、照射により重合性組成物(C)を硬化させる第四の工程、鋳型用フィルムを剥離、除去する第五の工程からなる防眩性樹脂板の製造方法。

(もっと読む)

積層構造体、積層構造体の製造方法、および積層構造体の製造装置

【課題】剛性を低下させることなく、軽量化を図ることができる積層構造体を提供すること。

【解決手段】外装パネル10は、金属製の板材11と、この板材の表面に一体化して設けられた樹脂製のリブ12と、からなる。よって、板材11を薄肉化しても、リブ12により外装パネル10の剛性を向上できるので、剛性を低下させることなく、軽量化を図ることができる。

(もっと読む)

中空構造用プリプレグ成形体の成形方法及び複合材成形品の成形方法

【課題】シリコン製中子型を使用する際に脱型を容易にする中空構造用プリプレグ成形体の成形方法及び複合材成形品の成形方法を提供する。

【解決手段】後縁用シリコン製中子型51上に第1離型フィルムとしての内側離型フィルム52を被覆し、この内側離型フィルム52上に第2離型フィルムとしての外側離型フィルム54を被覆する第1工程と、外側離型フィルム54上に中空構造用プリプレグとしての後縁用プリプレグ28Pを積層した後に、後縁用プリプレグ28Pに圧力を加えて後縁用シリコン製中子型51に内側離型フィルム52、外側離型フィルム54を介して後縁用プリプレグ28Pを密着させて後縁用プリプレグ成形体28を得る第2工程と、後縁用シリコン製中子型51を内側離型フィルム52と共に長尺方向から脱型する第3工程と、を含む。

(もっと読む)

翼構造の成形方法

【課題】組立コスト、部品点数、重量の削減が可能な翼構造の成形方法を提供する。

【解決手段】複数の中空構造物用プリプレグ成形体が、予め金属製中子型としての前縁型31、後中間型39上に成形された前縁用プリプレグ成形体25、後中間用プリプレグ成形体27と、予めシリコン製中子型としての前中間用シリコン製中子型35、後縁用シリコン製中子型51上に成形された後にこの前中間用シリコン製中子型35、後縁用シリコン製中子型51が脱型されるとともに前縁用プリプレグ成形体25、後中間用プリプレグ成形体27に隣り合うように配置された前中間用プリプレグ成形体26、後縁用プリプレグ成形体28とでされ、前中間用プリプレグ成形体26、後縁用プリプレグ成形体28にチューブバッグ85,86を挿入する工程と、翼構造の一体成形後に前縁型31、後中間型39を脱型する工程とを含む。

(もっと読む)

長尺状成形物の成形方法

【課題】成形精度を高めるとともに分割型の脱落を防止することが可能な長尺状成形物の成形方法を提供する。

【解決手段】後中間型39が、複数の分割型としての中間上型41、中間中型42、中間下型43で構成され、これらの中間上型41、中間中型42、中間下型43同士の合わせ面に長尺方向に延びる一対のキー溝41c,42c,42d,43cが形成され、これらのキー溝41c,42c,42d,43cに長尺状の中間型用キー45,45が嵌め合わされることで、中間上型41、中間中型42、中間下型43同士の位置決め及び結合が行われる。

(もっと読む)

スタンピング成形品

【課題】リブやボス部の先端まで強化繊維の分率が均一で、高いリブ構造を有し、成形品形状における剛性が高く、広い内容積のとれるスタンピング成形品を提供する。

【解決手段】リブやボス根元厚さaと高さbが特定の式の関係にある根元厚さ2.5mm以下のリブおよび/またはボスを有する成形品において、そのリブやボス部に平均繊維長が7.5〜75mmである繊維状強化材を15〜60容量%含有し、さらに成形品のリブおよび/またはボスの末端と末端から2mmの範囲の繊維状強化材容量%と基板部のその容量%が特定の式の関係にあり、熱可塑性樹脂がポリプロピレンまたはポリアミドであることを特徴とする。

(もっと読む)

成形同時加飾装置及び成形同時加飾品の製造方法

【課題】成形基材の表面に加飾シートを貼り合わせると共に、成形基材の裏面にも形状を付加できる成形同時加飾装置及び成形同時加飾品の製造方法を提供する。

【解決手段】貫通孔11を有する成形基材10の表面に加飾シートを貼り合わせると共に、成形基材10の裏面に成形部21を形成する成形同時加飾装置1に、貫通孔11に合わせて成形部21に対応した凹部3が形成され、成形基材10が配置される成形型2と、成形基材10の表面に未硬化の光硬化性樹脂20を供給する樹脂供給装置と、表面に未硬化の光硬化性樹脂20が供給された成形基材10の上に配置された加飾フィルム31を押圧するフィルム押圧装置5と、成形基材10の表面と加飾フィルム31との間に介在する未硬化の光硬化性樹脂20と、貫通孔11及び凹部3に充填された未硬化の光硬化性樹脂20とを硬化させる樹脂硬化装置6とを備えた。

(もっと読む)

インプリント装置およびインプリント方法

【課題】基材フィルムの表面に転写された微細凹凸構造やモールドの表面の微細凹凸構造を傷つけることなく、微細凹凸構造の転写に関する各種試験や多品種・少量生産を効率よく簡易に行うことができるインプリント装置およびインプリント方法を提供する。

【解決手段】長尺の基材フィルム12の表面に、モールド30の表面に形成された微細凹凸構造を転写するインプリント装置10であって、基材フィルム移動手段20と、モールド30と、モールド30の表面に基材フィルム12を押し付ける加圧手段40と、剥離ロール50と、モールド30よりも基材フィルム12の移動方向上流側にて剥離ロール50を昇降させる剥離部材昇降手段と、モールド30よりも高い位置にて剥離ロール50を略水平移動させる剥離部材水平移動手段とを有する。

(もっと読む)

波形断熱パネルの製造方法

【課題】波形断熱パネルの凸条を含むパネル空間内への発泡断熱材の注入・充填を容易にすると共に、パネル端部の美観の向上を図れるようにした波形断熱パネルの製造方法を提供すること。

【解決手段】表面板1の凸条2の裏面底部に、角部が切断可能なL形状の仮止め材5の一方の片5aを固着し、上記仮止め材5の他方の片5bと凸条の端部開口を塞ぐ塞ぎ部材7とを固定部材12で固定し、その後、上記一対の表面板1と枠部材8を仮組みし、空間内に発泡断熱材10の注入・充填をする。発泡断熱材硬化後、仮止め材5の切り込み溝6にて切断して上記塞ぎ部材7と上記仮止め材5の他方の片5bとをパネル本体から引き剥がす。

(もっと読む)

ウエハレンズの製造方法

【課題】正のパワーを有するレンズ部を構成する光硬化性樹脂を均一的に硬化させる。

【解決手段】ガラス基板2の表裏両面に対しそれぞれ光硬化性樹脂製のレンズ部4a,6aが形成されたウエハレンズ1の製造方法が開示されている。当該製造方法では、前記光硬化性樹脂に光照射して一方の面に凹レンズ部6aを形成する工程と、前記光硬化性樹脂に光照射して他方の面に凸レンズ部4aを形成する工程と、を備え、凸レンズ部4aが入射光を集束させる正のパワーを有し、その正のパワーを有する凸レンズ部4aを形成する工程では、それを構成する前記光硬化性樹脂に対し平行光を入射させる。

(もっと読む)

樹脂組成物、樹脂ワニス、複合材料及びその製造方法、プリプレグ並びに樹脂フィルム

【課題】アンカー効果に頼らずに金属層(金属膜)と樹脂基材等との接着性に優れ、表面が平滑な複合材料を得ることができる樹脂組成物を提供する。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムを提供する。

【解決手段】少なくとも一部の表面を金属化する成形体に用いられ、加熱成形工程を経て成形される成形体用の樹脂組成物であって、(A)昇華性金属化合物と、(B)有機化合物とを含有し、(B)有機化合物が、熱硬化性樹脂及び熱可塑性樹脂から選ばれる少なくとも1種である樹脂組成物である。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムである。

(もっと読む)

微細凹凸構造体、およびその製造方法、ならびに光学素子

【課題】耐熱性を有する微細凹凸構造体、およびその製造方法であって、生産性が高く、樹脂の一部が原版に付着する原版汚れが発生し難く良品率が高い、微細凹凸構造体、およびその製造方法、ならびに微細凹凸構造体からなる光学素子、を提供すること。

【解決手段】微細凹凸構造形成層とシールド層との複層構成を有する微細凹凸構造体であって、前記微細凹凸構造形成層は樹脂の硬化物を含み、シールド層は珪酸化合物によって構成され、シールド層の厚さが、微細凹凸構造形成層の厚さの半分以下である。

(もっと読む)

模様付き成形品の製造方法

【課題】SMC材と加飾シートをプレス成形して模様付き成形品を製造する際に、加飾シート内に滲み出しを防止し、しかも必要な部材が少なく、製造工程も簡素化された簡単な模様付き成形品の製造方法を実現する。

【解決手段】シートモールディングコンパウンド9のような成形材料3と加飾シート2の間に、無機鉱物を主成分とする滲み出し防止シートとしてセピオライト紙8を設けて、成形材料3と加飾シート2をプレス成形して、成形品7の表面に加飾層10を形成する際に、成形材料3が加飾層10に流れ込まないようにする。

(もっと読む)

繊維強化プラスチックの成形方法

【課題】繊維強化プラスチックの生産性及び軽量化の利点を損なうことなく、平滑な表面となる繊維強化プラスチックを提供する。

【解決手段】連続した強化繊維束11とマトリクス樹脂とを含む平板状の繊維強化プラスチック10Aを、成形型により波型状又は凹凸状に成形する方法であって、平板状の繊維強化プラスチック10Aの両面に、熱可塑性樹脂からなるシート材13を配置し、熱可塑性樹脂を加熱して軟化させる軟化工程と、軟化した熱可塑性樹脂からなるシート材13に成形型を接触させながら、平板状の繊維強化プラスチック10Bを加圧して、平板状の繊維強化プラスチック10Bを波型状又は凹凸状に成形する成形工程と、を含む。

(もっと読む)

フィルム及びその製造方法

【課題】 手切れ性・直線カット性に優れたフィルムを提供する。

【解決手段】 MD方向における凹凸のJIS B 0601で規定される局部山頂間隔の平均値が8μm以下のフィルム。フィルムは、MD方向における凹凸の局部山頂間隔の平均値と、TD方向における凹凸の局部山頂間隔の平均間隔の差が2μm以上であることが好ましい。このようなフィルムは、フィルムに、超音波振発信器に取り付けられた凹凸賦形板を押し付けることにより得ることができる。

(もっと読む)

樹脂シートの連続的製造方法

【課題】 移送されるベルト上に活性エネルギー線重合性液体を供給し、その上にフィルムを被せて前記液体を硬化されて樹脂シートを連続的に製造する際、前記フィルムの幅方向の両端部から前記液体が漏洩せずに樹脂シートを製造する方法を提供する。

【解決手段】 移送されるベルト上に活性エネルギー線重合性液体を供給し、供給された前記液体上に活性エネルギー線透過性フィルムを被せ、該フィルムの上から前記液体に活性エネルギー線を照射して硬化させることにより樹脂シートを連続的に製造する方法であって、前記フィルムの幅を、ベルト上に展開した前記液体の幅以上とし、前記フィルムの幅方向の両端部をそれぞれ粘着性テープでベルトに貼り付け、該両端部を封止する樹脂シートの連続的製造方法である。

(もっと読む)

蓄光材配合成形品の製造方法、及び蓄光材配合半硬化樹脂シートの製造方法、並びに蓄光材配合成形品

【課題】成形における成形型の占有時間や作業時間が短く、局所的な蓄光模様の形成が容易で、ピンホール不良が発生し難い、摩耗への耐久性に優れた蓄光材配合成形品を製造できる方法、及び蓄光材配合樹脂シートの製造方法、並びに蓄光材配合成形品の提供を目的とする。

【解決手段】硬化剤及び蓄光材が配合された熱硬化性樹脂を半硬化した蓄光材配合半硬化物10Aと、熱硬化性繊維強化成形材料20とを、成形型50にて加熱加圧成形して一体化することを特徴とする蓄光材配合成形品1の製造方法。また、該製造方法に用いる蓄光材配合樹脂シートの製造方法、及び蓄光材配合成形品。

(もっと読む)

貫通孔を有する微細構造成形体の製造方法及び製造装置

【課題】種々の断面形状をした微細な貫通孔を有し、バリや穴底の丸まりや形状不良がほとんど無い高品質の微細構造成形体を製造することができる製造方法及び製造装置を提供する。

【解決手段】本発明に係る貫通孔を有する微細構造成形体を製造する製造方法は、スタンパに微細突起部を設け、これにより貫通孔を有する微細構造成形体を製造する製造方法であって、加熱された前記スタンパ上に前記微細構造成形体を形成させる溶融樹脂を供給し、その樹脂溶融体を押圧して前記微細突起部の頂部を前記樹脂溶融体から突出させた後、冷却し固化させることにより実施される。

(もっと読む)

161 - 180 / 729

[ Back to top ]