Fターム[4F204AD08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | シート状 (821)

Fターム[4F204AD08]の下位に属するFターム

ラベル、絵付け材 (21)

転写シート (17)

塗膜(←ゲルコート材) (54)

Fターム[4F204AD08]に分類される特許

121 - 140 / 729

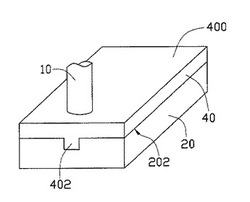

摩擦転写成形法

【課題】本発明は、高い加工効率及び材料利用率を有し、且つ複雑な形状を成形することができる摩擦転写成形法を提供することを目的とする。

【解決手段】本発明に係る摩擦転写成形法は、工具を提供するステップと、凹部が開設された表面を有する金型を提供するステップと、部材を提供して、前記部材を前記金型の凹部が開設された表面に設置するステップと、前記工具を前記部材に押し込み、前記工具を回転させながら前記凹部の開設方向に沿って移動し、前記部材の材料を局部的に摩擦することによって、前記金型の凹部内に前記部材と一体に成形される凸部を形成するステップと、を備える。

(もっと読む)

エレベータ用かご及びその製造方法

【課題】軽量、難燃性を確保しつつ、剛性、曲げ強度等の機械的強度が向上したエレベータ用かごを得る。

【解決手段】この発明に係るエレベータ用かごは、繊維強化複合材料からなるスキン材8で表面を覆ったパネル6により区画されたかご室を有するエレベータ用かごにおいて、スキン材8は、補強繊維に難燃性樹脂を含浸させた難燃層10と、この難燃層10に積層して設けられ補強繊維に非難燃性樹脂を含浸させた非難燃層9とが一体化されて構成されている。

(もっと読む)

サポート材、発泡成形部材及び発泡成形方法

【課題】発泡成形部材にボイドが形成されることが防止されるサポート材と、このサポート材を用いた発泡成形部材及び発泡成形方法とを提供する。

【解決手段】サポート材1は、シートパッド本体11の背当て部12の背面に沿って配置される中央部2と、該中央部2の左右両側縁にそれぞれ連なっており、シートパッド本体11の左右両サイド部13,14の背面に沿ってそれぞれ配置される側辺部3,4とを有している。各側辺部3,4は、目付け量が80〜140g/m2布材よりなる高通気性材料にて構成され、中央部2は、それよりも目付け量が大きい布材により構成されている。シートパッド10の発泡成形時には、金型20の中子23にサポート材1を装着しておいて発泡成形を行う。この際、サポート材1の各側辺部3,4の側端部が上型21と中子23との合わせ面P2の近傍に位置する。

(もっと読む)

ガスケット、ガスケットの製造方法、光学素子の製造方法

【課題】フィルム部材を良好に配置することができるガスケット、ガスケットの製造方法、及び、ガスケットを用いた光学素子の製造方法を提供する。

【解決手段】筒状の本体部(2)と、本体部(2)の内側に配置されるフィルム部材(F)と、を備え、本体部(2)とフィルム部材(F)とが一体成形され、フィルム部材(F)の外縁部(Fo)が本体部(2)に埋設されている。

(もっと読む)

複合積層材料体の成形装置及び方法

【課題】本発明は、複合積層材料体に接する磁性材料体を用いて高周波誘導加熱により、複合積層材料体を加熱してプレス成形することを目的とする。

【解決手段】本発明による複合積層材料体の成形装置及び方法は、加熱手段(4)が上部金型(1)及び下部金型(5)の一方又は両方の表面に形成されるか、又は、複合積層材料体(6)に貼り付けられた磁性材料体(13,14)と、各金型(1,5)の外部に配設され高周波電源(15)に接続されたコイル群(16)と、からなり、前記複合積層材料体(6)は高周波電源(15)及びコイル群(16)による磁性材料体(13,14)の高周波誘導加熱により加熱され、磁性材料体(13,14)のキュリー温度が熱可塑性樹脂の溶融温度あるいは熱硬化性樹脂の硬化温度以上とした構成と方法である。

(もっと読む)

金属と炭素繊維強化樹脂との積層体とその製造方法

【課題】金属と3軸織物構成の炭素繊維強化樹脂とを強固に接着し、積層体の剛性向上、耐久性向上、軽量化、薄肉化を図ることができる金属と炭素繊維強化樹脂との積層体その製造方法の提供。

【解決手段】本発明の金属と炭素繊維強化樹脂との積層体は、3本の炭素繊維束が、互いに、所定の角度を有するように織り込まれ、互い違いに交差する織り目に、所定の形状の開孔部を有するように織られた3軸織物に形成されている炭素繊維強化樹脂体と、前記炭素繊維強化樹脂体に積層される金属体であって、前記開孔部に相当する位置に凸部が形成された金属体と、前記炭素繊維強化樹脂体と前記金属体とを一体に接合するための接着剤とからなり、前記開孔部内に前記凸部が位置するようになっていることを特徴とする。接着剤は1液性エポキシ接着剤であるとよい。

(もっと読む)

検査方法、複合材部品の製造方法、検査装置、及び複合材部品製造装置

【課題】本発明の目的は、繊維強化プラスチックテープ間の隙間量が精度よく測定される検査方法、複合材部品の製造方法、検査装置、及び複合材部品製造装置を提供することである。

【解決手段】検査方法は、積層ヘッド23が移動しながら繊維強化プラスチックテープ70を貼り付ける貼り付け中に積層ヘッド23に取り付けられた撮影ユニット31が画像を撮影すること、繊維強化プラスチックテープ70の貼り付け中における積層ヘッド23の移動変位の撮影ユニット31の光軸方向の移動変位第1成分と、移動変位の光軸方向に垂直な面内の移動変位第2成分と、画像とに基づいて、繊維強化プラスチックテープ70と他の繊維強化プラスチックテープの間の隙間量を算出すること、を具備する。

(もっと読む)

FRPサンドイッチパネルの製造方法およびFRPサンドイッチパネル

【課題】外観や表面特性が優れた高品質のFRPサンドイッチパネルを安価に製造することができるFRPサンドイッチパネルの製造方法を提供する。

【解決手段】FRPサンドイッチパネル10をVARTM成形法により成形する際に、パネル構成部材として、強化繊維材1、芯材2、強化繊維材3を型面上にドライ積層する段階で、この積層体の少なくとも一方の表皮面に予め形成された表皮形成材4をドライ積層し、熱硬化性樹脂の含浸により積層体と表皮形成材とを一体構造にする。

(もっと読む)

金属箔積層体の製造方法

【課題】複数の絶縁基材からなる積層基材の両側に一対の金属箔が貼着された金属箔積層体を製造する際に、この金属箔積層体の吸湿はんだ耐熱性を改善する。

【解決手段】絶縁基材2aを複数積層した状態で加圧して一体化させることにより、積層基材2を作製する。次に、この積層基材2を熱処理する。その後、この積層基材2を一対の金属箔3A、3Bで挟み込んで加熱加圧して一体化させることにより、金属箔積層体を製造する。これにより、積層基材2の熱処理を行う前に予め複数の絶縁基材2aを互いに密着させて界面の発生を防ぐことができる。その結果、吸湿はんだ耐熱試験で絶縁基材2aの表面に膨れが生じなくなり、吸湿はんだ耐熱性に優れる金属箔積層体を得ることができる。

(もっと読む)

複合材部品製造方法、複合材部品製造装置及び検査装置

【課題】本発明の目的は、適切に貼り付けられた繊維強化プラスチックテープの貼り付け状態を誤って不適切と判定することを防止することである。

【解決手段】複合材部品製造方法は、繊維強化プラスチックテープを積層する過程を有する。複合材部品製造方法は、繊維強化プラスチックテープの積層中に、繊維強化プラスチックテープ70の貼り始め部位V1から貼り終り部位Vnまでの複数部位V1〜Vnにおいてテープ70の貼り付け状態を判定することを具備する。複数部位V1〜Vnの第1部位においてテープ70が他の繊維強化プラスチックテープと重なっていると判定され、且つ、複数部位V1〜Vnの第2部位においてテープ70と他の繊維強化プラスチックテープとの間に隙間があると判定された場合に積層が停止される。複数部位V1〜Vnの全てにおいてテープ70が他の繊維強化プラスチックテープと重なっていると判定された場合に積層が継続される。

(もっと読む)

積層体の製造方法及び積層体、それを用いた包装容器

【課題】接着剤及びアンカーコート剤を使用しないことにより、VOC(揮発性有機化合物)の発生を完全に無くし、環境対策や省エネルギー対策に優れた積層体の製造方法及び積層体、その積層体を用いた包装容器を提供する。

【解決手段】異なる種類の熱可塑性樹脂フィルムまたはセロファンフィルムからなる第1の基材1と第2の基材6が巻かれたロール体21,22からそれぞれ繰り出され、第1の基材5は大気圧プラズマ処理装置23により熱接着性改質層が形成された面を有し、第2の基材8は熱接着性改質層が形成された面またはエアコロナ処理された面を有し、これらの面を対向させた間に、接着剤及びアンカーコート剤を塗布することなく、溶融樹脂フィルム27(第1の基材5と合わさる面にオゾン処理を行いながら)を押し出して、冷却ニップロール25にて連続貼合する。また、第2の基材を使用しなければ、押出ラミネート方式にも使用できる。

(もっと読む)

一体のエネルギー吸収発泡体を有するヘッドライナーの製造方法

【課題】変化している発泡体厚さ及び密度の輪郭部分を有するヘッドライナー組立体を提供すること。

【解決手段】自動車の客室に使用するためのヘッドライナー組立体80であって、反対向きの第一側面及び第二側面を有する輪郭付基板を形成するウレタン発泡体68の層の中に埋め込まれたガラス繊維マット62と、第一側面に貼り付けられた離型フィルム60と、反対向きの第二側面に貼り付けられた接着フィルム66と、離型フィルムに接着され前記ヘッドライナー組立体に弾力性及び騒音吸収を与えるスクリム層72と、接着フィルムに接着され装飾カバーをヘッドライナー組立体に与える生地層70と、を備え、ヘッドライナー組立体は、ヘッドライナー組立体に一体のエネルギー吸収部を設けるための、ウレタン発泡体の変化する厚さの領域を有する予め決定された輪郭で形成されているヘッドライナー組立体。

(もっと読む)

光学シート、光学シートの製造に用いられるロール金型及び光学シートの製造方法

【課題】非対称な横断形状を有する光学素子の向きを容易に認識できる光学シートを提供する。

【解決手段】光学シート1は、主面3と裏面4とを有する本体2を備える。主面3は、一対の縁E1Pを有する製品面1Pと、構造化面1Sとを含む。構造化面1Sは、製品面1Pに隣接し、製品面1Pよりも狭い幅を有する。製品面1Pは、複数の非対称光学素子1ALを含む。非対称光学素子1ALは、一対の縁E1Pと直交する仮想面において、左右非対称の横断形状を有する。構造化面1Sは、複数の光学素子1Lを含む。光学素子1Lは、非対称光学素子1ALと異なる形状を有する。

(もっと読む)

複合材料製構造部材の成形方法

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とする。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

超音波診断装置用レンズ及びその製造方法

【課題】高い電磁シールド性を発揮する超音波診断装置用レンズ及びその製造方法を提供すること。

【解決手段】シリコーンゴム組成物で形成されたキャップ10と、キャップ10の内表面に密設された銅薄膜11とを備えて成り、前記銅薄膜は伸びが4〜12%であることを特徴とする超音波診断装置用レンズ2、並びに、凸部を有する第1金型と前記凸部が進入可能な凹部を有する第2金型とを備えて成る成形金型を用いて、前記凸部と前記凹部との間に配置された銅薄膜とシリコーンゴム組成物とを圧縮成形することを特徴とする請求項1又は2に記載の超音波診断装置用レンズの製造方法。

(もっと読む)

繊維強化樹脂製管用継手の成形方法

【課題】シワの発生がなく、外観良好で、強度を保持させた繊維強化樹脂製管用継手が得られる成形方法を提供する。

【解決手段】管用継手の成形方法を、管用継手半割成形型1上に強化繊維基材2を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルム6で管用継手半割成形型1上に気密に覆うとともに、バッグフィルム6内を真空状態に減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続し、バッグフィルム内に減圧下で流動性樹脂を吸引注入し、樹脂を固化して管用半割継手部材を形成し、管用半割継手部材同士を合体するものとする。

(もっと読む)

レンズ成形装置およびレンズ成形方法

【課題】高精度かつ低コストで成形可能なレンズ成形装置およびレンズ成形方法を実現する。

【解決手段】本発明に係るレンズ成形装置100は、金型1、絶縁基板2、ステージ3、電源4、スイッチ5、およびUV照射装置6を備える。絶縁基板2上には、誘電体樹脂8が供給され、金型1の転写面1aを誘電体樹脂8に押し当てることにより、誘電体樹脂8にレンズ形状を転写する。このとき、電源4によって金型1に電圧を印加して、金型1と絶縁基板2との間に電界を形成すると、静電引力により、誘電体樹脂8は、上端が細い尖形の状態で、金型1の転写面1aに引き寄せられる。これにより、転写面1aと誘電体樹脂8との間に気泡が入り込みにくくなるので、高精度なレンズ形状を誘電体樹脂8に転写することができる。

(もっと読む)

中間製品および中間製品複合体

【課題】金属板に代用でき、利用範囲が広い繊維強化プラスチック中間製品及び中間複合体を提供する。

【解決手段】中間製品は熱可塑性プラスチックの2つの層10、11の間に強化繊維3が配置された構成からなる。強化繊維3は単一方向に配向しており、上下の熱可塑性プラスチックは強化繊維3の間の空隙18を通じて互いに接合されている。中間複合体は少なくとも2つの中間製品を重ねて接合することにより得られ、用いられる中間製品の強化繊維はそれぞれ配向方向が異なるように配置するのが好ましい。

(もっと読む)

カウンタ及びその製造方法

【課題】 多層構造のカウンタであっても、深み感や立体感を効果的に現出することができるカウンタ及びその製造方法を提供する。

【解決手段】 本発明のカウンタは、表面側に設けられ光を透過させる透光層73と、該透光層73の裏側を遮蔽するように設けられた遮蔽層74と、透光層73と遮蔽層74との界面に設けられ、一端に入光部64を有すると共に、透光層73との界面に出光面65を有する導光層6とを備えている。そして、透光層73と導光層6と遮蔽層74とが一体となり3層構造となっている。

(もっと読む)

光学シートの製造装置及びその製造方法

【課題】各面に対して立体構造を高精度に形成することができる光学シートの製造装置及び製造方法を提供する。

【解決手段】本発明の実施形態に係る光学シートの製造装置は、加熱ローラ12と冷却ローラ13との間に架け渡される第1のベルト11と、加熱ローラ22と冷却ローラ23との間に架け渡される第2のベルト21とを備える。樹脂シートFの第1の面Faに第1の立体構造11aを転写した後、当該第1の面を冷却しながら樹脂シートの第2の面Fbに第2の立体構造21aを転写することで、第1の面に対する十分な冷却操作を確保しつつ、第2の面に対する高精度な形状転写が可能となる。また、第1の面の冷却処理と第2の面の冷却処理とが相互に異なる位置で実施されるので、各面に対して十分な冷却効果を確保でき、第1及び第2の原盤に対する安定した剥離操作を実現することができる。

(もっと読む)

121 - 140 / 729

[ Back to top ]