Fターム[4F204AD23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 部分に特徴がある部材 (279)

Fターム[4F204AD23]の下位に属するFターム

表面に凹凸、突起、溝、節等を有するもの(←孔) (122)

端部(←フランジ) (30)

溶接ビード部 (5)

Fターム[4F204AD23]に分類される特許

61 - 80 / 122

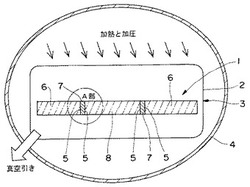

オートクレーブ工法による材料の結合方法及び結合構造

【課題】異種材料であっても接着剤やビスや釘等の留具を使用せずとも二つの部材同士を良好な見栄えで結合して一体化でき、一定厚の製品を製作可能で、不良品率を効果的に低下させ得るオートクレーブ工法による材料の結合方法及び結合構造を提供する。

【解決手段】被結合部材6,7,8同士をバギングフィルム2で被覆して気密シールする工程と、被結合部材を封入したバギングフィルム2内を減圧脱気する工程と、脱気したバギングフィルム内に収容された被結合部材をオートクレーブの加工槽4内において加熱すると共に加圧して被結合部材の接合部同士を密接させて互い結合させる工程を経る。

(もっと読む)

複合材サンドイッチ構造体及びその製造方法

【課題】板体とコアの界面が波打つことがないようにした複合材サンドイッチ構造体とその製造方法を提供すること。

【解決手段】繊維強化複合材料を面板2a、2bとし、樹脂発泡材をコア1とした断面矩形の複合材サンドイッチ構造体4であって、コア1の面板2a、2bに接する少なくとも一方の面側に剛性単板3が該面側の面と単板3の面との面(つら)位置が一致するように埋め込まれていることを特徴とする。

(もっと読む)

複合レンズの製造装置および複合レンズの製造方法

【課題】生産性の向上が図られる複合レンズの製造装置と、そのような複合レンズの製造方法を提供する。

【解決手段】複合レンズの製造装置1のテーブル2には、樹脂レンズを成型して接合するための複数の金型3と、複数の基材レンズを互いに繋ぐランナーを保持するランナー保持部4が配設されている。金型3は、4本のランナー22の先端に成型された4つの基材レンズ21の相対的な位置関係に基づいて、円周上に等間隔に4つ配設されている。ランナー保持部4は、放射状に延びるランナー22の中心部分を保持するとともに、ランナー22を保持することによってランナー22に繋がった4つの基材レンズ21のそれぞれが対応する金型3に載置されるように所定の位置に配設されている。

(もっと読む)

改良されたフィルタスクリーンおよびそのための支持フレーム

【課題】フレームの頂点からすき網(158、159)を剥がして新しいすき網をプラスチック材料の上に取付けて新しいすき網を包む領域を加熱することによって再利用できるフレームを提案する。

【解決手段】ポリマ材料からフィルタスクリーンのためのフレームを構成する方法について説明する。ワイヤフレーム強化全体はフレーム成形プロセス中に包み込まれて2つの並列し間隔がおかれたワイヤは、すき網(158、159)が広げられるフレームの開放領域を定める直交するリブ各々を通して延在する。すき網(158、159)が埋込まれるフレームの表面はうねで形成され、うねの最頂部は異なる高さに延在している。最頂部は製造プロセス中に加熱によって軟化し、フレームの上に広げられたすき網(158、159)は軟化した最頂部の中に押込まれ、その後アセンブリは冷えて硬化する。

(もっと読む)

強化繊維基材積層体およびその製造方法

【課題】取り扱い性が良好で、3次元形状にも優れた賦形性を有するプリフォーム用基材を提供することを目的とする。

【解決手段】

本発明の強化繊維基材積層体は強化繊維基材が複数枚積層してなる平面状の強化繊維基材積層体であって、該強化繊維基材の積層層間の、全面にわたって接合部が分布しており、かつ、前記積層層間が、接合力が500〜1000N/m2である高接合領域と、前記高接合領域より接合部の分布する密度が低い低接合領域から形成されることを特徴とする強化繊維基材積層体に関するものである。

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】外観良好な熱可塑性樹脂成形品の製造方法を提供する。

【解決手段】機能性部材8を賦形するための凹部6が成形面に形成され、該凹部内に圧縮空気の供給と溶融状熱可塑性樹脂の供給が可能な成形型Aと、該成形型Aと対を成す成形型Bを用いて、所定形状に賦形された熱可塑性樹脂発泡シートに、部分的に熱可塑性樹脂製の機能性部材が融着されてなる熱可塑性樹脂成形品の製造方法であって、以下の工程を全て含む熱可塑性樹脂成形品の製造方法。(1)成形型A3および成形型B7の間に、熱可塑性樹脂発泡シート1を供給する工程、(2)成形型Aの凹部内に圧縮空気を供給する工程、(3)型閉めする工程、(4)成形型A成形面に前記熱可塑性樹脂発泡シートを接触させる工程、(5)圧縮空気の供給を停止する工程、(6)成形型Aの凹部内へ溶融状熱可塑性樹脂を供給する工程、(7)溶融状熱可塑性樹脂の供給を停止する工程。

(もっと読む)

コネクタ付き弾性チューブとその製造方法

【課題】コネクタ214内部で弾性チューブ210の変形が生じることのなくコネクタ付き弾性チューブを製造する製造方法。

【解決手段】インク供給チューブ210の一端を、間隔をおいて包囲する成形面411、および、コアピン420の挿入部422が挿入された区間の一部においてインク供給チューブ210を隙間なく包囲する密着面412を有する金型410をインク供給チューブ210に装着して、コネクタ214と相補的な形状の成形空間を形成する型締め手順400を含み、型締め手順400において密着面412に隣接するインク供給チューブ210の表面領域に面して形成される形成空間が、注型手順において金型410に注入された材料樹脂の、インク供給チューブ210に沿った流通方向について末端に近づくにつれて、形成空間の流通方向に直交する断面の面積が狭くなる。

(もっと読む)

スイッチ機能を備えたプラスチック表皮材

本発明は、被覆される物品の表面被覆材として使用する単一層または多層のプラスチック表皮材(1)に関する。この場合、このプラスチック表皮材には複数の領域(5、6、7、8)が配置され、プラスチック表皮材は、その領域において、スイッチ機能、センサ機能または信号伝達機能を有する。  (もっと読む)

(もっと読む)

クッションパッドの製造方法、及び、この製造方法に用いる成形型

【課題】第2面ファスナの係合部にクッションパッドの一部分が一体化するのを回避できて、係合部に対する第1面ファスナの被係合部に係合部を確実に係合させることができるクッションパッドを製造できるようにする。

【解決手段】アンカー部と係合部とを備えた第2面ファスナ、及び、ファスナ収容溝部62を備えた成形型を準備し、第2面ファスナをファスナ収容溝部62に収容して内嵌させるとともに、面ファスナ部分54を、ファスナ収容溝部62の一端55から突出させ、成形型に発泡樹脂原液を供給し発泡させてクッションパッドを成形するクッションパッドの製造方法であって、第2面ファスナをファスナ収容溝部62に収容する際に、面ファスナ部分54の突出端部54Aを、成形型に形成した受け部30に下側から受け止めさせる。

(もっと読む)

光学プリズム

【課題】複屈折が小さく、環境変化による変形が少ない等の光学特性に優れた光学プリズムおよびその生産性に優れた製造方法を提供すること。

【解決手段】熱可塑性樹脂を射出成形することによって、プリズムの一面に垂直な方向Xにおいて製品形状よりも若干大きく(h0+t)、同面に平行な方向において製品形状よりも若干小さなプリズム予備成形体2aを成形し、この予備成形体をプレスモールド成形することで製品を得る。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】

樹脂の無駄や廃棄物の量を増加させずに、バッグフィルムによるパスメディアの拡散効率の低下を防止する。

【解決手段】

成形型上に強化繊維基材を配置し、前記強化繊維基材の全体をバッグフィルムで覆い、前記成形型との間をシールしてキャビティを形成し、前記キャビティ内を減圧するとともに液状樹脂を注入し、前記強化繊維基材に樹脂を含浸させる繊維強化プラスチックの製造方法において、前記強化繊維基材の上に、パスメディアを配置し、前記バッグフィルムのヤング率をEb、厚さをTbとしたとき下記式(I)を満たすヤング率ESおよび厚さTSを有する補助シートを、前記パスメディアと前記バッグフィルムとの間に配置することを特徴とする繊維強化プラスチックの製造方法。

ESTS3>EbTb3 (I)

(もっと読む)

編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

(もっと読む)

電子写真装置用ブレードの製法および電子写真装置用ブレード

【課題】電子写真装置に用いる部分的に異なる種類の多層化した合成樹脂製ブレード素材及びブレードを生産する方法、品質の安定した多層ブレード素材及びブレードを提供する。

【解決手段】電子写真装置用多層ブレードの製造法において、割り金型の一方の金型に、部分層を形成する液状合成樹脂をビード状に注型した後、金型を組み、ベース層を形成する液状合成樹脂を注型して、加熱硬化してブレード素材を形成するブレードの製造方法。

(もっと読む)

電子部品の樹脂封止成形装置

【課題】樹脂封止成形時に用いられる樹脂材料41を金型(キャビティ空間部9)内に供給する際に、キャビティ空間部9内の樹脂材料41が樹脂流動を極力発生させないようにする電子部品35の樹脂封止成形装置50を提供することを目的とする。

【解決手段】本装置50に含まれる樹脂供給機構40に備えた供給部46において、樹脂トレイ42にはシャッター42Aが開く方向と垂直方向に開口したトレイ用のスリット部材42Bを備えると共に、スリット部材42Bの開口部分に投入された所要量の樹脂材料41をシャッター42Aが開くのと略同時にキャビティ空間部9内に供給するように構成されていることを特徴とする。

(もっと読む)

圧縮木製品の製造方法

【課題】圧縮成形された木材を補強する補強部材をその木材に対して容易に装着することができる圧縮木製品の製造方法を提供する。

【解決手段】木材を3次元形状に圧縮成形する圧縮工程と、前記圧縮工程で圧縮した木材の端部を当該端部の肉厚方向に把持することによって前記木材を補強する補強部材を装着する装着工程と、を含み、前記装着工程は、対をなす第1および第2の金型によって前記木材と前記補強部材とを挟持し、前記補強部材を前記木材の端部に圧入する。

(もっと読む)

ターボ機械用複合材料製ブレードの製造方法、およびこの方法によって得られるブレード

【課題】複合材料製のターボ機械用ブレードの製造方法であって、従来の欠点の克服を可能にする方法を提供する。

【解決手段】本発明は、

a)トレーサ糸を含んでいる糸をプレフォームの少なくとも表面に位置させつつ三次元に織成し、

b)上記プレフォームの基準面に沿って位置している一連のトレーサ糸を手付かずに残しつつ上記プレフォームを切り出し、

c)上記切り出しプレフォームを予変形させ、

d)上記予変形させたプレフォームを圧密し、硬化させ、

e)射出成型用金型を用意し、内部に上記硬化させたプレフォームを配置し、

f)上記射出成型用金型を加熱し、

g)熱硬化性樹脂を含んでいるバインダを上記射出成型用金型へと注入し、

h)上記ブレードの形状および寸法を実質的に呈している複合材料製成型済み部品を、上記金型から取り出す工程、

を含む。

(もっと読む)

シート用パッドの成形型及び製造方法

【課題】ワイヤやフレームなどの線状部材を埋設一体化するシート用パッドの成形において、線状部材とその上方の上型との間隙への発泡原料の液流れを改善して、線状部材周辺における欠肉発生を低減する。

【解決手段】パッド10の表面10b側を成形する下型32と、裏面側10aを成形する上型34と、上型成形面34aに沿って線状部材12を保持するための固定部38とを備えてなり、固定部38に線状部材12を保持させた状態で、成形型内に発泡原料Uを注入して発泡充填させることにより、パッド裏面10aに沿って線状部材12が埋設一体化されたシート用パッド10を成形するに際し、線状部材12の上方の上型成形面34aに、線状部材12を横断して延びる凹溝42を線状部材12の長手方向に複数並設する。

(もっと読む)

シート用パッドの製造方法

【課題】ファスナーを表面に取設したシート用パッドにおいて、ファスナーり端部をパッド内部に埋設させることでシート用パッドに強固に固定するとともに、その場合のファスナーの取付位置ずれを抑えて、ファスナー端部の埋設量のバラツキを低減する。

【解決手段】ファスナー14の端末14bから長手方向の所定位置に印50を付し、ファスナー14を成形型30の内面に設けた保持凹溝44に対して、上記印50を用いて長手方向で位置決めしながら、ファスナー14の端部が保持凹溝44の端末44aからキャビティ36内に突出した状態に、ファスナー14を保持凹溝44に取り付ける。次いで、成形型30を閉めて、キャビティ36内で発泡原料を発泡充填させることで、ファスナー14の端部14aがパッド内部に埋設された状態にシート用パッド10を発泡成形する。

(もっと読む)

管状部材の製造法

【課題】複雑・高度なロボットアーム等に使用される、大径管の内壁に小径管を有する管状部材(複合管状体)を、一体成形する方法を提供すること。

【解決手段】筒状の金型のキャビティ内表面に沿ってシート状の繊維強化プリプレグを敷設し、このシート状プリプレグ内表面に、外周がプリプレグで被覆された1又は2以上の芯材を配置し、次いで、前記シート状プリプレグを敷設したキャビティ内部に膨張バッグを挿入し、その後、キャビティ内で膨張バッグを膨張させると共に型内を加熱することによりプリプレグを型に密着させて硬化させ、プリプレグ硬化後に芯材を抜き取ることからなる管状部材の製造法において、前記芯材として、2つに分割されており、且つその分割部分が周囲を樹脂フィルムで被覆することによって接続されたものを用いる管状部材の製造法。

(もっと読む)

管状部材の成形方法

【課題】複雑・高度なロボットアーム等に使用される、大径管の内壁に小径管を有する管状部材(複合管状体)を、一体成形する方法を提供すること。

【解決手段】筒状の金型のキャビティ内表面に沿ってシート状の繊維強化プリプレグを敷設し、このシート状プリプレグ内表面に、外周がプリプレグで被覆された芯材を配置すると共に、この芯材を覆う様に硬質発泡材を付着させシート状プリプレグ内表面との間隙を充填し、次いで、前記筒状の金型のキャビティ内に膨張バッグを挿入し、その後、キャビティ内で膨張バッグを膨張させると共に型内を加熱することによりプリプレグを型に密着させて硬化させ、プリプレグ硬化後に芯材を抜き取ることを特徴とする管状部材の成形方法。

(もっと読む)

61 - 80 / 122

[ Back to top ]