Fターム[4F204AD25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 部分に特徴がある部材 (279) | 端部(←フランジ) (30)

Fターム[4F204AD25]に分類される特許

1 - 20 / 30

型内塗装用型

ウエザーストリップ

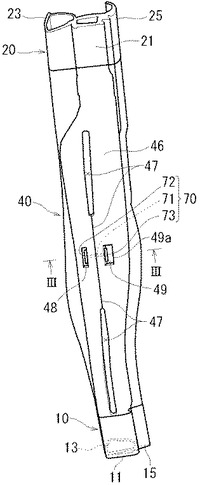

【課題】圧縮成形体のスリット状開口部を容易に閉じることができるウエザーストリップを提供する。

【解決手段】二つの押出成形品10、20の端末部同士が圧縮成形体40によって一体連続状に連結され、圧縮成形体40の中空シール部43の周壁部のうち、一側壁部46に中空シール部43の内周壁面を形成する中子型を脱型するためのスリット状開口部47が形成される。スリット状開口部47は、打込工具80によって打ち込まれる連結ピン70によって閉じられ、連結ピン70は、スリット状開口部47に跨る連結柱部71と、この連結柱部71の両端に直交する方向に形成されてスリット状開口部47の両側部近傍の外側面にそれぞれ係止される係止部72、73を有している。

(もっと読む)

ゴムロールの製造装置及び製造方法

【課題】ゴムロールを金型から取り出すときの取出性を向上させる。

【解決手段】芯金20を同軸状に包囲するとともに、円筒状の被膜部材13を円筒状の内壁12Aに装着する第1金型12と、第1金型12の軸方向両端部に設けられ、芯金20及び被膜部材13を挟持する一対の第2金型14と、を備えたゴムロールの製造装置10であって、一対の第2金型14の少なくとも一方に、芯金20と被膜部材13との間に未加硫ゴムを注入するための注入口18を形成し、第1金型12の軸方向両端部の内壁12Aに、周方向に凹溝26を形成する。

(もっと読む)

車両内装部材

【課題】全体としてソフトな質感を有すると共に見栄えがよい車両内装部材を提供する。

【解決手段】車両内装部材は、一般部14から裏側へ凹んだ凹部16が設けられた基材12と、前記一般部14の表側から前記凹部16の側面の少なくとも一部にかけて覆うように設けられ、該基材12より柔らかい第1表皮材22と、前記第1表皮材22において前記凹部16の側面を覆う第1シール部26に当接する第2シール部32および前記凹部16を塞ぐように延在する部位を有し、基材12より柔らかい第2表皮材28と、前記凹部16および第2表皮28の間で発泡成形された発泡体34とを備えている。

(もっと読む)

樹脂回転体およびその製造方法

【課題】簡易な工程で製造可能であって、かつ樹脂リングと金属ブッシュとの脱落が生じにくい樹脂回転体を提供する。

【解決手段】樹脂回転体1は、リング状の樹脂リング2と、上記樹脂リングの内周面2aに嵌合した金属ブッシュ3とから構成され、上記金属ブッシュ3の外周面には樹脂リング2と金属ブッシュ3とを相互に回転しないように結合する周り止め手段としての突起3aが設けられている。上記樹脂リング2は、抄造により製造したシート状樹脂を軸方向に複数枚積層させるとともに内周面の径を上記金属ブッシュの外周面と略同径に形成した素形体を加熱圧縮することにより成形され、上記金属ブッシュ3は、上記素形体の内周面に軸方向に沿って圧入されることで樹脂リング2に一体に連結されるようになっている。そして、上記金属ブッシュ3の突起3aは、金属ブッシュ3の軸方向中央よりも該金属ブッシュ3の圧入方向前方に偏倚した位置に設けられている。

(もっと読む)

樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品

【課題】成形金型を複雑に加工することなしに、プレート部材の所期したとおりの位置に、樹脂発泡体を適正に一体化させることができる、樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品を提供する。

【解決手段】プレート部材20に、プレート部材本体部21の端部から外方へ突出する二以上の迫出し部22を設け、前記プレート部材20を、成形金型10の下型11内に嵌め込んで、プレート部材20を、下型の側面間に、該プレート部材20の二以上の迫出し部22のそれぞれで、直接的ないしは間接的に摩擦係合させて位置決めし、該プレート部材20上に発泡樹脂原料を注入し、その後、上型12と下型11とを型締めして、成形金型10の内部の前記キャビティ13内で発泡樹脂原料を発泡させる。

(もっと読む)

サポート材、発泡成形部材及び発泡成形方法

【課題】発泡成形部材にボイドが形成されることが防止されるサポート材と、このサポート材を用いた発泡成形部材及び発泡成形方法とを提供する。

【解決手段】サポート材1は、シートパッド本体11の背当て部12の背面に沿って配置される中央部2と、該中央部2の左右両側縁にそれぞれ連なっており、シートパッド本体11の左右両サイド部13,14の背面に沿ってそれぞれ配置される側辺部3,4とを有している。各側辺部3,4は、目付け量が80〜140g/m2布材よりなる高通気性材料にて構成され、中央部2は、それよりも目付け量が大きい布材により構成されている。シートパッド10の発泡成形時には、金型20の中子23にサポート材1を装着しておいて発泡成形を行う。この際、サポート材1の各側辺部3,4の側端部が上型21と中子23との合わせ面P2の近傍に位置する。

(もっと読む)

衝撃エネルギー吸収材成形用金型の衝撃エネルギー吸収材取付用クリップ保持構造及び衝撃エネルギー吸収材取付用クリップ

【課題】金型内面にインサート物を容易に且つしっかりと保持しておくことができ、脱型時には容易にクリップからピンを抜くことができる金型のインサート物保持構造と、この構造を利用した発泡成形方法と、この構造及び方法に用いることができるクリップと、このクリップを備えたEA材を提供する。

【解決手段】段部43付きの貫通孔42を有したこのクリップ40にクリップ係止ピン50が挿入係止されることにより、EA材1が金型60に取り付けられる。この金型60内にてウレタン等の発泡成形が行われ、EA材1が表面部に埋設されたEA材1が製造される。クリップ40の内面に凸部47が設けられているので、発泡成形時にクリップ40が動かない。クリップ40を介してEA材1が自動車のドアトリム等に取り付けられる。

(もっと読む)

衝撃吸収部材およびその製造方法

【課題】衝撃吸収部材の本体における欠肉の発生を抑制する。

【解決手段】衝撃吸収部材20は、成形型内で発泡成形される発泡体からなる本体22と、この本体22に成形型での発泡成形時に埋め込まれ、ドアトリムへの取付部分となる取付部材24とを有している。取付部材24は、取付孔26aを有する筒体部26と、この筒体部26の端部に設けられ、発泡体の発泡成形時に成形型の型面に当接するフランジ部28と、このフランジ部28における型面への当接面に凹設され、型面との間に隙間を形成する溝部30とを備えている。

(もっと読む)

シートクッション成形型およびシートクッションの製造方法

【課題】後加工を不要としたシートクッション成形型およびシートクッションの製造方法を提供する。

【解決手段】シートクッション成形型Mは、下型60と、この下型60と型閉め可能に配設されて該下型60との間にクッション本体10に合わせたキャビティ64を形成する上型70とを備える。またシートクッション成形型Mは、フレーム20を、上型70のキャビティ64を画成する成形面72から離して該キャビティ64に支持するセット部を備える。更にシートクッション成形型Mは、上型70に下方に開口するよう成形面72から凹設され、セット部74にセットしたフレーム20から上方に突出したフック30を受け入れる凹部80を備えると共に、凹部80の開口周囲を囲う規制手段90を備える。前記規制手段90は、上型70の成形面72から突出して凹部80の開口周囲を囲う流入規制壁92から構成される。

(もっと読む)

表皮付き自動車内装成形品の表皮シール構造および表皮付き自動車内装成形品

【課題】表皮付き自動車内装部品の表皮の積層成形において、表皮の成形材料のキャビティからの洩れを防止するための省スペースとしたシール構造を提供するとともに、該シール構造を他の部品との組み付け構造に利用して、シール部および組み付けに必要な部位を小さくして、省スペース化した組み付け部を具備する自動車内装部品を提供すること。

【解決手段】金型に基材を配置し、他方の金型により型閉めした後、表皮材料を注入して表皮層を形成する表皮付き成形品の製造方法において、該基材の少なくとも一部の端縁部には形成する表皮層表面側に対して略レの字状に間隔を隔てつつそれに被さる延長部を有し、前記他方の金型は前記基材の延長部の該略レの字状の間隔に対応する形状を具備し、該金型の該形状面と基材端縁部との間の前記略レの字の斜面部位において表皮成形材料をシールするシール構造を形成する表皮付き成形品の製造方法、およびその成形品。

(もっと読む)

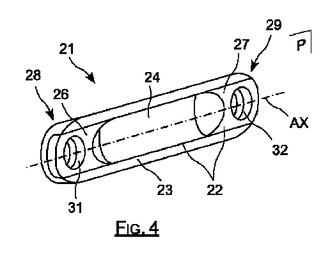

補強された両端部を有する複合材料ロッドを製造する方法

本発明は、複合材料接続ロッド(24)を製造する方法であって、複合材料から作成されたスリーブ(24)と、固い全体を構成するために、前記スリーブ(24)の両端部(35、40)に固く接続された複合材料の中実の挿入体(26、27)と含むマンドレル(22)を製造するステップと、繊維を編み組みする装置を用いて編み組みされた繊維の1又は複数の層を前記マンドレル(22)の周りに適用するステップと、補強された両端部(28、29)を有するロッド本体を接続する複合材料を形成するために、編み組みされた繊維の層(23)とマンドレル(22)の少なくとも両端部とを固く接合させる結合を確立する、編み組みされた繊維の1又は複数の層(23)に樹脂を注入するステップと、接続ロッド本体のそれぞれの端部(28、29)に、編み組みされた繊維の層と挿入体(26)とを貫通する孔(31、32)を作成するステップとを含む方法に関する。航空分野において、本発明を使用することができる。  (もっと読む)

(もっと読む)

シートパッド及びその製造方法

【課題】シートバックパッドの上部に形成される肉厚部を有するフランジ部にボイドが成形されず、かつ、成形時に発泡成形型の型割り位置に補強材がかみ込むことのないシートパッドを提供する

【解決手段】パッド本体部11及びパッド本体部11の上端から後方に突出して延在する張り出し部12、張り出し部12からパッド本体部11の下方向に向かって折曲して延在するとともにパッド本体部11の下方向に移行するに従ってパッド本体部11の後方向に漸次肉厚が増大する肉厚部13c及び肉厚部13cから連続するとともに漸次肉厚が減少する段差部13dを介して端縁がパッド本体部11の下方向に凸状に形成された先端部14を有するフランジ部13を備え、先端部14が先端部充填体20で形成され、かつ、先端部充填体20が補強材16の端部を押さえ込むとともに補強材16がシートパッドの内側面に張設される。

(もっと読む)

湾曲形状強化繊維基材、およびそれを用いた積層体、プリフォーム、繊維強化樹脂複合材料とそれらの製造方法

【課題】長手方向に沿って湾曲し湾曲形状に沿って強化繊維が望ましい形態で配向された強化繊維基材、それを少なくとも1層積層した湾曲形状強化繊維積層体とそれを効率よく短時間で作製可能な方法、および、その積層体を用いたプリフォームとその効率の良い賦形方法、そのプリフォームを用いた長尺の湾曲形状繊維強化複合材料とその製造方法を提供する。

【解決手段】平面形状が湾曲形状であり、複数の強化繊維糸条が湾曲形状の周方向に沿う方向に並行に配列されており、該周方向の一方向に配列されている複数の強化繊維糸条と交差する方向によこ糸の補助糸条が配列されていることを特徴とする湾曲形状強化繊維基材、該基材を用いた湾曲形状強化繊維積層体、プリフォーム、強化複合材料とそれらの製造方法。

(もっと読む)

表皮一体発泡成形品の製造方法とそれに用いられる発泡成形型

【課題】表皮を正しく位置決めして表皮一体発泡成形品を製造することができ、しかも表皮一体発泡成形品の脱型を容易に行うことができ、脱型後に切除される部分を少なくする。

【解決手段】表皮一体発泡成形品の脱型方向E1と交差するキャビティ内外方向Q1へスライド可能なスライド型15を設け、キャビティ型の蓋型との重ね合わせ面に、表皮端部係止用突部25が表面に形成された表皮端部係止プレート21を脱型方向と交差するキャビティ内方へ向けて突出し、かつスライド型15の蓋型側表面と重なるように設けて、スライド型15がキャビティ外方へスライドしてアンダーカット形状が解消された際に、表皮端部係止プレート21のキャビティ内方端部側23がキャビティ内方へ突出状態となると共に、当該記突出部分が脱型方向へ押された際に脱型方向へ回転可能に構成した。

(もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

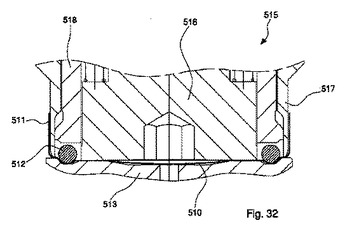

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

電子機器用筐体

【課題】

従来の電子機器筐体に用いられたFRP板材は、FRP層の周囲に樹脂層の突起を受け入れる孔や長孔を設けるので、結合力は十分であるが、FRP層および電子機器筐体の強度が確保できないという課題を有している。

【解決手段】

炭素繊維織物または一方向に引き揃えた炭素繊維を補強材とするFRP層に樹脂層を積層した電子機器用筐体を、前記FRP層の側面の一部または全部に、側面に沿って少なくとも一つの溝が設けられ、前記溝に前記樹脂層の樹脂を一体的に充填してFRP層と樹脂層を結合することを特徴とする電子機器用筐体を提供する。

(もっと読む)

サンドイッチパネルの製造方法

【課題】連続生産法を用いてプレハブ工法に適したサンドイッチパネルを容易に製造することができるサンドイッチパネルの製造方法を提供する。

【解決手段】連続生産法により生産されるサンドイッチ構造体を切断し、その切断面7を形成している発泡材料3の端面を除去することによって空間8を形成する。切断面7を形成している1対の面材2に端部フレーム4を取り付け、当該端部フレーム4に形成されている凹部20を上記空間8内に入り込ませる。この状態では、端面が除去された発泡材料3の内面9に対して空間8を隔てて端部フレーム4が対向している。上記凹部20を嵌合部として他のサンドイッチパネルの端部と嵌め合せれば、プレハブ工法によって構造物を容易に形成することができる。

(もっと読む)

偏光プラスチックレンズの製造方法

【課題】光フィルムが丸まりにくく、偏光フィルムを内部に保持させる際のモールド組立が簡単な偏光プラスチックレンズの製造方法を提供すること。

【解決手段】フィルムベース15の表裏の対向位置にそれぞれUV硬化性エポキシ樹脂Pを盛り上げて一定領域を包囲した長堤部を形成させる。同時にエポキシ樹脂Pに照射灯30先端から紫外線を照射して硬化させる。硬化後にフィルムベース15周囲をカットし偏光フィルムを得る。次いで第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、熱硬化させて偏光プラスチックレンズを得るようにする。

(もっと読む)

1 - 20 / 30

[ Back to top ]