Fターム[4F204AD23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 部分に特徴がある部材 (279)

Fターム[4F204AD23]の下位に属するFターム

表面に凹凸、突起、溝、節等を有するもの(←孔) (122)

端部(←フランジ) (30)

溶接ビード部 (5)

Fターム[4F204AD23]に分類される特許

101 - 120 / 122

玩具用部品素材及びその製造方法

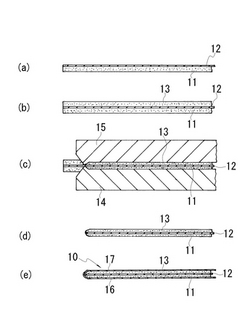

【課題】 玩具の部品素材として軽量で破損し難く、容易に成形することができる玩具用部品素材及びその製造方法を提供する。

【解決手段】 一対の発砲プラスチック板11,13の間に繊維入テープ12を介装した3層構造材料に形成する工程と、この3層構造材料を金型14,15で玩具用部品の形状に圧縮成形してから該金型14,15を加熱した後に該金型14,15を冷却した状態を維持させる工程と、この冷却した状態を維持させる工程の後に圧縮成形された部品部分以外の不要な周辺部分を除去する工程とを備える。また、発砲プラスチック板11,13の間に繊維入テープ12が介装されて玩具用部品の形状に圧縮成形され、それぞれの発砲プラスチック板の表面にプラスチックフィルム16,17が張り付けられた構造を有する。

(もっと読む)

燃料電池用セパレータの製造方法および燃料電池用セパレータの製造装置

【課題】 粉末状成形材料の充填量のバラツキをなくすとともに加圧成形後の厚みバラツキを低減する。

【解決手段】 黒鉛と熱硬化性樹脂とを混合した粉末状の成形材料121を、熱硬化性樹脂が溶融しない温度条件下において、成形型110の型外位置に配置した材料供給容器122内に供給するとともに供給された成形材料の表面を擦り切って平坦にする。材料供給容器内に供給された成形材料を加圧することによって成形材料圧縮体を形成する。材料供給容器内に形成された成形材料圧縮体を熱硬化性樹脂が硬化する温度よりも低い温度で加熱して熱硬化性樹脂の一部を溶融させることによって形状が保持された予備成形体を形成する。予備成形体を材料供給容器内から成形型に充填する。そして、予備成形体を成形型によって加圧成形するとともに熱硬化性樹脂が硬化する温度まで加熱して燃料電池用セパレータを得る。

(もっと読む)

繊維強化プラスチックの真空注入成形方法

【課題】 注入管の口径や成形体の大きさ等にかかわらず、どのような成形体に対しても共通の部材を用いて、バッグフィルム内に短時間で樹脂を拡散させることができるようにして、製造コストを抑えつつ効率よく成形することを可能にする。

【解決手段】 成形型1上にシート状の強化繊維材料2、離型シート3、および樹脂拡散ネット4を順に敷設し、これらをバッグフィルム5によって成形型1上に気密に被覆する。バッグフィルム5内には樹脂を注入する注入管9を、樹脂拡散ネット4の上面に略平板状の注入管用サドル10に支持させて配設する。この注入管用サドル10には、注入管9の口径よりも小さい幅の樹脂注入溝101が形成され、樹脂注入溝101を介して樹脂注入がなされる。

(もっと読む)

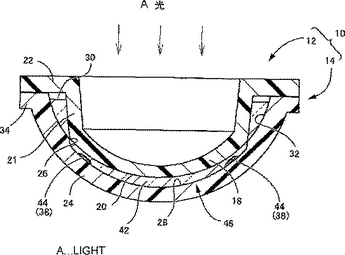

マーク付きコンタクトレンズの製造方法及びそれによって得られるマーク付きコンタクトレンズ

本発明は、コンタクトレンズにダメージを与えることなく、脱色しない着色であり、且つ、煩雑な工程を実施することなく、モールド成形時に、コンタクトレンズの重合成形と同時に、コンタクトレンズに対してマーキングを行なうことが可能なコンタクトレンズの製造方法の改良した技術を提供することにある。そして、本発明にあっては、着色剤として、コンタクトレンズ構成重合体を与えるモノマー混合液を構成するモノマー成分の少なくとも1種以上からなる媒体に、所定の色素を含有せしめたものを採用する一方、かかる着色剤を付着せしめるに先立って、成形キャビティ面(28)に、スパッタリングによる微細な粗面化加工を施すと共に、成形キャビティ面(28)に付着せしめた着色剤を、モノマー混合物を成形キャビティ内へ充填する以前に、予備重合するようにした。  (もっと読む)

(もっと読む)

自動車用内装部品

【課題】自動車用内装部品であって、軽量化及びコストダウンを図るとともに、吸音材の取付構造を簡素化する。

【解決手段】内装部品(ドアトリム)10,100は、軽量でかつ保形性を有する発泡樹脂基材20と、この発泡樹脂基材20の裏面に組み付けられる吸音材30とから構成される。そして、成形下型42の凹部422内に吸音材30をインサート状にセットした後、加熱軟化処理した発泡樹脂シートSを載置し、成形上下型41,42で型締めすることにより、発泡樹脂基材20を所要形状に成形するとともに、発泡樹脂基材20の溶融面に吸音材30を溶着し、成形上下型41,42の型締め圧により吸音材30を発泡樹脂基材20の裏面に強固に一体化する。

(もっと読む)

車両用内装部材およびその製造方法

【課題】材料コストおよび製造時の手間を低減させ得る車両用内装部材、殊に車両用内装部材のダクト構造を提供する。

【解決手段】ダクト28は、基材22に一体成形した樋状のダクト部26と、ダクト部26の開口部を覆う表皮24の一部と、表皮24の一部の裏側に設けられて、該表皮24を基材22との間で補強するガーニッシュ34とから構成される。表皮24は、車両内部に露出する外皮30と、この外皮30に裏打ちした発泡層32とからなり、この発泡層32がダクト部26に臨んでいる。

(もっと読む)

外皮および支持材を備える被着材とその製造方法

本発明は、被着材であって、該被着材に剛性を付与する支持材(126)と、該支持材(126)に結合される周縁スカート(112)を備える外皮(110)とから成り、前記外皮材料の剛性は前記支持材(126)と連続的結合面を形成するのに適合していない被着材に関する。本発明によれば、前記スカート(112)の端縁に、前記外皮(110)は、熱処理された金属若しくは合金等、スプリングバックが低いか若しくは無視可能な機械的に変形可能な材料から作られる横長の要素(124)を備える。前記外皮(110)はレザーから形成され、前記横長の要素(124)は、前記スカート(112)の対向しあう面に対して適用される2つのフランジ(118、120)を伴うリップ・シールおよびリップ(122)によって前記スカート(112)の端縁に保持される。この進歩性のある部材は、自動車の内部調度品用とされる。  (もっと読む)

(もっと読む)

火災感知器

【課題】リード線を導出させたプリント基板に、防水性樹脂膜を被覆形成して基板ブロックを形成する際に、防水性樹脂膜とリード線接続外皮との間に樹脂を十分に回り込ませて、均一で隙間などの生じない防水性樹脂膜を形成した防水型の火災感知器を提供する。

【解決手段】基板ブロック1を、リード線2の絶縁外皮を剥奪させて導体部を接続した部分を封じ込まれるようにして防水性樹脂膜11で被覆した構造となし、この防水性樹脂膜11は、材料注入ゲート70a,70bを、基板ブロック1のリード線接続部2Aの近傍に位置するように設けた樹脂成形金型7を用いて形成されている。

(もっと読む)

発泡成形品の製造方法

【課題】湾曲して延びるファスナの成形金型内への配設を容易且つ確実に行うことができる発泡成形品の製造方法を提供すること。

【解決手段】湾曲して延びるファスナ2が一体成形された発泡成形品の製造方法において、ファスニング面に発泡樹脂原料の浸入を防止する被覆材3が剥離可能に取り付けられたファスナ2を、成形金型内に設けられたファスナ配設面17に配設する配設工程と、前記成型金型内に発泡樹脂原料を供給して発泡硬化させる発泡成形工程と、を備え、前記配設工程は、被覆材3に含有された磁性体と、ファスナ配設面17のファスナ2の長手方向に複数埋設された永久磁石19との磁気吸着を利用しつつ、ファスナ配設面17に突設されたガイド対20によりファスナ2の幅方向両側をガイドして、ファスナ2の配設を行うものである。

(もっと読む)

成形前駆体、繊維強化樹脂成形体の製造方法、および繊維強化樹脂成形体

【課題】従来のRTM法の問題である繊維強化樹脂成形体の外縁端部に関し、成形後のバリ取りのためのウォータ−ジット加工やNC機械加工などによるコストアップ要因や強化繊維が行き渡らない樹脂リッチ部分の発生による強度低下要因などを排除すること。

【解決手段】 本体部と該本体部の縁から外方に連続して延びるバリ形成部とからなる成形前駆体であって、前記本体部は、多数本の強化繊維からなる第1の基材と、前記本体部の外縁部において前記第1の基材に積層された多数本の繊維からなる第2の基材とから形成され、前記バリ形成部は、前記本体部の縁から外方に延びる前記第2の基材で形成され、前記多数本の繊維の間隙が成形樹脂の流路を形成している成形前駆体。

(もっと読む)

圧縮成形用のシート状樹脂及び圧縮成形方法

【課題】型内に空気が残存しにくいシート状樹脂及びこれを利用した圧縮成形方法を提供する。

【解決手段】シート状樹脂10は、圧縮成形用の原材料として型12内に収容される板状体で、厚さ方向に貫通する通気孔14が形成されている。

(もっと読む)

FRP製グレーチングの成形方法

【課題】側面が鉛直方向に対して傾斜している構成部材を有する繊維強化合成樹脂製の格子状体の新規の製造方法の提供。

【解決手段】底板41上に2つ以上の駒5が縦方向および/または横方向に配列するように突出して形成された型4に硬化性樹脂を充填し、連続繊維を前記駒の配列方向に延在させて、前記型の端部に位置する駒で前記連続繊維をコの字状に折り返して反対方向に延在させることを繰り返すことにより、前記連続繊維を前記型上に格子形状に配置して、前記連続繊維を硬化性樹脂に含浸させて、その後、前記硬化性樹脂を硬化させて、繊維強化合成樹脂製の格子状体を製造する方法。

(もっと読む)

インテリア・カバー要素の作成方法、および中心欠陥のないインテリア・カバー要素

本発明は、インテリア・カバー要素を作成する方法、および中心部に欠陥のないインテリア・カバー要素に関する。本発明は、柔軟スキン(14)と支持体(10)を形成するステップと、柔軟スキン(14)と支持体(10)をそれぞれの型の上に配置するステップと、スキンと支持体の間に成型空洞(16)を完全に形成させるために型を閉鎖するステップと、発泡材を形成するように設計された流体材料を導入するステップから成る方法に関する。支持体(10)を作成するステップは、キャッチ部材(24)をオリフィスの近傍に配置することを含み、方法は、型を閉鎖する前に、支持体(10)が型から間隔をおいて位置しないように、型のキャッチ部材(26、24)と支持体を協働させることを含む。本発明は、モータ車両のインテリア・カバーに適用可能である。  (もっと読む)

(もっと読む)

金属層と繊維強化プラスチック層とからなるラミネートの製造のための方法

金属層(7)と繊維強化プラスチック接着層(8)からのラミネートの製造において、2次成型用具(1)上に位置されているパック(6)が、形成されている。このパックの上に渡って排気用の媒体(12)と真空フィルム(13)とが、このパックが、真空の影響の下で前記2次成型用具上に押し付けられることができるように、位置されている。最終的に、前記層は、熱と圧力との影響の下で、互いに接着される。特に、比較的大きな製造工程にある製品の場合、様々な前記層が、互いに関してずれるという問題が起こる。本発明に係われば、この目的のために、前記2次成型用具に関して固定されているピン(4)が、設けられている。様々な前記層は、これらの層が、前記ピンに関して前記2次成型用具上の正しい位置に位置されることができるように、穴(9)を有している。  (もっと読む)

(もっと読む)

防撓材及びその製造方法並びにその防撓材を用いたFRP構造物

【課題】 接着面積の増加とともに剥離強度(接着強度)を向上させることができる防撓材およびその製造方法並びにその防撓材を用いたFRP構造物を提供する。

【解決手段】 心材1と、該心材1の側面および上面を覆うように該心材1に接合された繊維強化プラスチックからなる補強部材2とからなり、該補強部材2が外側に拡大された脚接着部3を有するハット型断面を有する防撓材において、前記補強部材2の内側にあって、前記心材1の下部側面から下面にわたって下面の全部または一部を覆うように繊維強化プラスチックからなる第2の補強部材5を設ける。

(もっと読む)

車両用シートパッド製品及びその製造方法

【課題】本発明は、車両用シートパッドと表皮材との接着工程において、離型剤による接着不良の問題を解決する。

【解決手段】ウレタンフォームの表面に離型剤が付着していた問題を、ウレタンフィルムとホットメルトシートとを予め接着したシートを金型に密着させた後、ウレタン樹脂を注入発泡させて車両用シートパッド製品を得る製造方法によって、表皮材との接着面には離型剤が付着していない本発明の車両用シートパッド製品により解決する。

(もっと読む)

コンタクト・レンズのマスク方式の予備硬化処理、そのシステムおよび方法

【課題】色つきのコンタクト・レンズを製造するための方法およびシステムを提供する。

【解決手段】コンタクト・レンズ金型半体部分を含むコンタクト・レンズ金型組立体が開示されており、これらの内の少なくとも1個は着色剤を含んでいる。硬化可能なレンズ形成材料の一部分が予備硬化されるが、着色剤層に接触しているその硬化可能なレンズ形成材料の一部分は実質的に未硬化の状態を維持してレンズの中への着色剤の拡散を可能にする。

(もっと読む)

ホルダ付き光学部品の製造方法

【課題】 レンズなど光学部品に用いる素材を貫通孔を有する光学部品用ホルダの貫通孔内に挿入した状態で加熱し、2つの成形型間で加圧して変形させ、ホルダ内面に圧着させるとともに光学部品所定の光学面を形成するホルダ付き光学部品の製造方法において、レンズ用の素材などの光学部品用素材とレンズホルダなど光学部品用ホルダを同時に、かつ安定に成形型内に搬入し、正しく設置することのできる製造方法を提供する。

【解決手段】 光学部品用ホルダの貫通孔はその一部分を光学部品用素材が通過できないように予め狭めておき、光学部品用素材をこの貫通孔の狭められていない部分に挿入し、狭められた部分を上方にした状態で、光学部品用素材のみ、または光学部品用素材と光学部品用ホルダとを上方から真空吸着し、光学部品用ホルダと光学部品用素材とを同時に搬送し、成形面が上方になるように設置した第一の成形型上に光学部品用素材を載置する。

(もっと読む)

クッションパッドの製造方法、及びこれに用いる金型

【課題】 裏面の補強シートを、下型または中子型の内壁に沿ってインサートとして配置する工程を含むクッションパッドの製造方法、及びこのための金型において、成形時に補強シートと金型内壁との間に垂れ落ち(浮き)が生じ発泡樹脂液が回り込むことによる不具合を防止できるものを提供する。

【解決手段】下型11の内壁の底面に、中子型12の内壁にまでほぼ達するシート支持ピン17を設けて、マトリクス状に配列しておく。特には、中子型12の稜線部18の内側の屈曲部にて、補強シート22を中子型12の内壁へと押し付けることで垂れ落ちを防止する。シート支持ピン17は、型開きの際の下型11と中子型12との間の回動方向に沿った方向に配し、樹脂発泡体21に引っ掻(か)きによる破れが生じるのを防止する。さらに、補強シート22には、中子型12の稜線部18に接する個所に、曲げ剛性を緩和するための抜き部24を設けておく。

(もっと読む)

高剛性超高分子量ポリエチレン成形物の製造方法

【課題】高い剛性を必要とする使用目的にも対応できる超高分子量ポリエチレン成形物の製造方法。

【解決手段】(イ)第1の超高分子量ポリエチレン成形物部材の一部に成形物の使用目的上必要な剛性を有するとともに表面が鏡面を呈する金属材の一部が嵌入する金属材嵌入用溝部を成形する工程(ロ)第2の超高分子量ポリエチレン成形物部材に、該金属材の残りの部分が嵌入する金属材嵌入用溝部を成形する工程(ハ)該金属材を該金属材嵌入用溝部に嵌入させることにより該金属材を該第1および該第2の部材の間に挟持する工程(ニ)該金属材を挟持した状態の該第1および該第2の部材を成形金型に入れて所定の温度および圧力で加熱加圧することにより該第1および該第2の超高分子量ポリエチレン成形物部材を相互に融着させ超高分子量ポリエチレン成形物を成形する工程(ホ)該成形物の温度が常温まで降下した後該成形物を成形金型から取出す工程。

(もっと読む)

101 - 120 / 122

[ Back to top ]