Fターム[4F204AD23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 部分に特徴がある部材 (279)

Fターム[4F204AD23]の下位に属するFターム

表面に凹凸、突起、溝、節等を有するもの(←孔) (122)

端部(←フランジ) (30)

溶接ビード部 (5)

Fターム[4F204AD23]に分類される特許

41 - 60 / 122

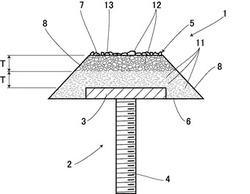

点字鋲

【課題】高い防滑性と視認性とを効率よく得ることができる点字鋲を提供する。

【解決手段】頭部3と脚部4とを有する金属製の鋲本体2と、頭部3上を覆う樹脂製の笠部5とを備える。笠部5の上面7にガラスカレット12からなる滑止め部13を設けたから、上面7のガラスカレット12が滑り止めになると共に、そのガラスカレット12に光が乱反射して視認性が向上する。したがって、上面7に設けたガラスカレット12により、滑り止めと視認性向上の複数の効果を同時に得ることができる。

(もっと読む)

プリプレグ積層体からなる成形品の製造方法

【課題】高価な設備コストを不要とでき、何らの熟練を要すことなく、簡易な方法で品質に優れたプリプレグ積層体からなる成形品を製造する方法を提供する。

【解決手段】プリプレグ積層体からなる成形品の製造方法は、マトリックス樹脂が予備含浸された強化繊維基材を所定形状に切断してプリプレグ片P1,…を製作する第1の工程と、相隣るプリプレグ片P1,P1を当接または間隔を置いて突き合わせた姿勢で相互に繋ぎ合わせ、所定の立体形状の複合材B1,B2,B3を製作する第2の工程と、複数の複合材B1,B2,B3を成形型内で加圧成形しながら順次重ね合わせることで立体形状の成形体B4を製造する第3の工程と、からなる。

(もっと読む)

表皮付発泡成形部材の製造方法、および表皮付発泡成形部材

【課題】巻き込んだ表皮に剥がれや浮きなどの不具合が発生しない表皮付発泡成形部材の製造方法を提供する。また、そのような表皮付発泡成形部材を提供する。

【解決手段】ドアトリム(表皮付発泡成形部材)の製造方法は、開かれた成形型100に、折り曲げ部23を介して折り曲げ自在となった芯材20と、芯材に向かい合う表皮30とを配置する配置工程と、成形型を閉じるとともに発泡体40の充填が終了するまで芯材を成形型に保持する保持工程と、芯材と表皮との間の空間に発泡体を充填する充填工程と、表皮および発泡体と一体となった芯材を成形型から取り出して、折り曲げ部を介して表皮を表側にして折り曲げた芯材を、固定部材によって固定する固定工程と、を有する。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】金型自体を大型化することなく高いクランプ圧力を確保した圧縮成形金型を提供する。

【解決手段】上型と、該上型に対向して配置され該上型に対して当接離反可能な下型110からなる圧縮成形金型100を備えた樹脂封止装置であって、下型110が、貫通孔106Aを有する枠状金型106と該貫通孔106A内を上型側に進退動可能な圧縮金型108を備え、枠状金型106を圧縮金型108から上型側へと付勢支持するばね112が配置され、枠状金型106には当該圧縮成形金型100の外部からの駆動力を受けることが可能な鍔部106Bが形成され、鍔部106Bを介して枠状金型106を上型側に付勢可能に構成する。

(もっと読む)

シートパッドの成形方法

【課題】組成の異なる複数の原液を用いてシートパッドを成形する場合に、各原液が混ざり合うことが防止され、しかも全体として一体性に優れたシートパッドを効率よく成形することができるシートパッドの成形方法を提供する。

【解決手段】下型11の底面から、シートパッド1の溝7を形成するための凸条13が突設され、この凸条13から突起14が突設されている。ワイヤ2を凹条14aに嵌めるようにして突起14上に架け渡すと共に、仕切材9を凸条13の上に立設する。この仕切材9を縫糸15などによりワイヤ2に保持させる。その後、中央キャビティ11aに低硬度ポリウレタンフォーム用ウレタン原液を供給し、サイドキャビティ11bに高硬度ポリウレタンフォーム用ウレタン原液を供給した後、上型12を下型11に被せて型締めし、ウレタン原液を加熱発泡させる。

(もっと読む)

軟質インサート部品付発泡成形品およびその成形方法

【課題】発泡層のはみ出しがなく、表皮材と軟質インサート部品とがほぼ面一に保たれた外嵌品質の良い軟質インサート部品付発泡成形品が得られるようにする。

【解決手段】裏面側の縁部近傍に剛体部42を有する軟質インサート部品43が、発泡成形品51に一体にインサート成形され、発泡成形品51が、表皮材52と、芯材53と、発泡層54とを有する三層構造を備え、表皮材52が、軟質インサート部品43を取付可能なインサート部品取付部55を有し、芯材53が、発泡成形時に軟質インサート部品43に付与される圧縮力に抗して剛体部42を支持可能な剛体支持部61を有し、発泡層54が、芯材53と、表皮材52および軟質インサート部品43との間に形成されるようにしている。

(もっと読む)

クッションパッドの成形型及びクッションパッドの製造方法

【課題】ファスナーの長手方向端部の剥がれを防止して、該ファスナーをクッションパッドに確実に一体化できるクッションパッドの成形型及びクッションパッドの製造方法を提供すること。

【解決手段】成形型2のキャビティ面25に、帯状のファスナー1を支持固定するためのファスナーレール3を突設する。ファスナーレール3に、ファスナー1の長手方向LDに延在してファスナー1の係着面1bが載置される第1底壁部31と、第1底壁部31の長手方向端部に設けられ、係着面1bから離れて対向配置される第2底壁部32とを備えて、成形型2内に供給した発泡樹脂原液が、係着面1bの長手方向端部と第2底壁部32との間に浸入できるようにする。

(もっと読む)

シートクッションパッドの製造方法、シートクッションパッドの製造装置及びシートクッションパッド

【課題】シートクッションパッドの裏面部の補強と異音の防止とを両立でき、しかも型構造の簡素化を図ることができるシートクッションパッドの製造方法、シートクッションパッドの製造装置及びシートクッションパッドを提供すること。

【解決手段】シートクッションパッド10の表面部11を形成する下型1を樹脂パネル14閉鎖して成形キャビティ20を形成する。成形キャビティ20には、下型1を閉鎖する前の状態又は閉鎖した後の状態でウレタン原液21が供給される。ウレタン原液21を発泡硬化させると、裏面部12に樹脂パネル14が一体化したシートクッションパッド10が成形される。シートクッションパッド10を下型1から脱型すると、それと同時に樹脂パネル14が下型1から離間する。

(もっと読む)

発泡成形品及びアームレスト

【課題】樹脂発泡体の成形時におけるインサートへの前処理を容易に行うことができ、しかも、樹脂発泡体の成形時にインサートのフランジの端縁と対応する樹脂発泡体の外周部に亀裂が発生することを防止する。

【解決手段】カップ状のインサート13の周囲に横方向へ向かって突出するフランジ20を形成する。そのフランジ20上には、同フランジ20の上面20a及び端縁20bを覆う合成樹脂製のカバー22を設ける。インサート13の内面を露出させた状態で、同インサート13及びカバー22を樹脂発泡体14の内部に埋設する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】

本発明は、樹脂の注入可能な時間内に強化繊維基材積層体内に十分に樹脂を含浸させ、かつ、製造コストが低い成形体を得ることができるFRPの製造方法を提供せんとするものである。

【解決手段】

本発明に係るFRPの製造方法は、成形型内に強化繊維材積層体を配置するとともに、該強化繊維材積層体の上に治具を配置し、前記成形型内を吸引により減圧した後、該成形型内に樹脂を注入し、樹脂を前記強化繊維材積層体中に含浸させるFRPの製造方法において、前記強化繊維材積層体の上に配置される治具が凹凸形状の樹脂流路を有し、該樹脂流路を介して前記強化繊維材積層体に樹脂を含浸させることを特徴とするものである。

(もっと読む)

クッションパッドの製造方法およびクッションパッドの製造方法に用いられる金型

【課題】本発明の目的は、ワイヤ部材が該ワイヤ部材の長軸方向を中心とした回転を規制するための回転規制部材を第1金型の回転抑止位置に設けることで、当該長軸方向を中心とした回転を規制し、ワイヤ部材の先端等が表面に露出することがなく、ワイヤ部材を当初設計位置に埋設することができるクッションパッドの製造方法を提供することにある。

【解決手段】ワイヤ部材を埋設してなるクッションパッドの製造方法であって、第1金型10に前記ワイヤ部材13を設置する工程と、前記第1金型10に第2金型を設置した後に、原料を注入し発泡成形し、前記第1,2金型10から成形物を取り出す工程とを具備し、前記第1金型10に設けられた受け部材14に、前記ワイヤ部材13を設置した場合において、前記ワイヤ部材13が該ワイヤ部材13の長軸方向Bを中心とした回転を規制するための回転規制部材15を第1金型15の回転抑止位置に設けたことを特徴とする。

(もっと読む)

多層基材およびプリフォーム

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多層基材と、それからなるプリフォームを提供する。

【解決手段】

強化繊維糸条が並列にシート状に配列されて強化繊維層を形成し、その強化繊維層の複数層が、それぞれの強化繊維層を構成する強化繊維糸条の配列方向が異なる角度で積層された状態で一体化されてなる多層基材において、(1)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が強化繊維糸条を横切る方向に切断端を有すると共に、その切断端を有する強化繊維糸条の長さが10〜300mmの有限長であること、または(2)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が10〜300mmの有限長の不連続繊維からなる紡績糸であって、その紡績糸の繊度が300〜5,000texであり、かつ、糸幅/厚み比が2〜20であることを特徴とする多層基材。

(もっと読む)

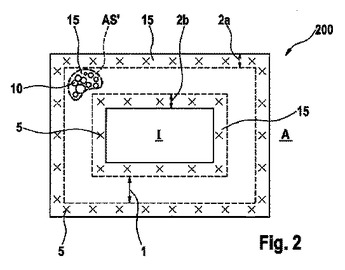

軽量型枠成形部品及びその製造方法

本発明は軽量型枠成形部品及びその製造方法に関する。軽量型枠成形部品は軽量複合材料(10,15)、即ちマトリックス材料(15)及び少なくとも1つの充填材(10)からなるコア領域(1)と、ファイバー材料(5)の少なくとも1つの層及びマトリックス材料(15)からなる少なくとも1つの表面のカバー層領域又は表面近傍のカバー層領域(2a,2b)とを備える。カバー層領域(2a,2b)のファイバー材料(5)の単層(又は複層)はコア領域(1)のマトリックス材料(15)と一体的に形成される。  (もっと読む)

(もっと読む)

電子部品の圧縮成形方法及び成形装置

【課題】電子部品2(LEDチップ等の光素子)の圧縮成形装置に搭載した圧縮成形用金型3(6・7)の型面間の間隔31(距離)を効率良く縮小化して電子部品の圧縮成形装置を効率良く小型化することを目的とする。

【解決手段】まず、透光性を有する二液性のシリコーン樹脂(液状樹脂4)を金型キャビティ10内に供給する樹脂供給部13に設けた液状樹脂混合供給用の横型ノズル23(27)を水平状態で金型3の型面間に進入させると共に、横型ノズル先端部27aの吐出口29から混合液状樹脂4を水平方向に所要圧力にて押圧して吐出させることにより、金型キャビティ10内に混合液状樹脂4を供給し、次に、金型3を型締めすることにより、金型キャビティ10内の液状樹脂4に基板1に装着したLEDチップ2を浸漬して圧縮成形し、LED成形品を得ることができる。

(もっと読む)

パッキン付き製造蓋の製造方法及び製造装置

【課題】容器蓋に設けられた嵌合溝にパッキンを容易に形成できて大量生産に適しているだけでなく、製造設備の省スペース化や省エネルギー化を実現することも可能なパッキン付き容器蓋の製造方法を提供する。

【解決手段】押出機20で加熱溶融された熱可塑性樹脂120をノズル40から線状に押出して容器蓋110の片面に設けられた嵌合溝111に流し込むことにより、嵌合溝111に沿ってパッキンを一体的に形成する。押出機20の内部では、加熱溶融した熱可塑性樹脂120に発泡剤121を添加し、ノズル40から吐出した直後に熱可塑性樹脂120を発泡させる。これにより、容器蓋110の全体を加熱することなく発泡体を嵌合溝111に充填することができるようになる。

(もっと読む)

自己強化された三次元ポリマー製品を製造する方法

自己強化された三次元ポリマー製品を製造する方法であって、a)単層押出または同時押出された形のポリマーテープを短い長さに細断する工程、b)細断されたポリマーテープを多孔質の型の中へ、または型の上へ噴霧する工程、およびc)適切な結合剤および/または結合用マトリックスによって、細断されたテープを熱硬化および/または熱結合してプリフォームを得る工程を有する製造方法において、細断されたポリマーテープ、結合剤および/または結合用マトリックスがすでに最初から適正な量で存在していることを特徴とする、自己強化された三次元ポリマー製品を製造する方法。 (もっと読む)

RTM成形方法、および、RTM成形方法用プリフォーム。

【課題】

大量生産に対応でき、且つしわのないRTM成形方法を提供する。

【解決手段】

所望の積層角度に配置した強化繊維織物を複数層積層し、上型に最初に接触する部分で連続または間欠に強化繊維織物を連結する。強化繊維を上型に最初に接触する部分で連結することにより、ハンドリングが良く、上型で押さえたときに各層がそれぞれ連結部方向に引っ張られ、製品の裏表での曲率の違いがあっても、各層が一定の安定した張力を持ち形状賦形性を持もつ複数層連結された強化繊維織物を得ることが出来、強化繊維の“しわ”のないRTM成形品を得ることができる。

(もっと読む)

繊維強化樹脂製ハニカムの製造方法及びこの方法で製造されたハニカム、並びに繊維強化樹脂製ハニカムサンドイッチ構造体及びこれを用いた構造用又は装飾用の柱材、梁材又は壁材

【課題】6角形セルの形状精度が良く、セル相互が強固に接着した繊維強化樹脂製の高強度ハニカムを、プリプレグから直接製造する手段を提供する。

【解決手段】中空セルの位置に多数の成形チューブを挿入したプリプレグ積層体を外型枠で挟み、成形チューブを気体圧で加圧してプリプレグをハニカム形状に変形させ、プリプレグの樹脂を硬化させてハニカム形状にする。また、成形チューブをその内部に充填した発泡物質で膨脹させて、プリプレグをハニカム形状に成形するとともに、発泡物質が充満した成形チューブをハニカムセルの中空部に残して高強度ハニカムを製造する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその裏面側に一体化される樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、樹脂リブの収縮歪みを抑え、表面ヒケを防止する。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22との積層構造体から構成され、樹脂リブ22の素材として、ガラス繊維等の強化繊維aと熱可塑性樹脂とからなる複合樹脂材料を使用することにより、樹脂リブ22の成形後における収縮歪みを抑え、表面ヒケを確実に防止する。

(もっと読む)

繊維強化樹脂製部品とその製造方法

【課題】 部品に負角部分があっても型抜きが可能な繊維強化樹脂製部品とその製造方法の提供。

【解決手段】(1)外壁11と空間部12とを有し、空間部12のうち負角となる部分13にはフォームコア15が配置されており、フォームコア15に沿って補強リブ18が形成されている繊維強化樹脂製部品10。負角部分13がなくなり、型を抜くことが可能になる。(2)繊維強化樹脂製部品10がスプリングサポートであり、補強リブ18の一端がスプリング座の中心線上にある。スプリング荷重をメンバー19に伝達できる。(3)スプリング座には、カラーナットが埋め込まれている。(4)型に第1の繊維強化樹脂製シートを貼付し、負角部分13にフォームコア15をセットし、第2の繊維強化樹脂製シートを貼付し、第1の繊維強化樹脂製シートと第2の繊維強化樹脂製シートを熱硬化させる、繊維強化樹脂製部品10の製造方法。

(もっと読む)

41 - 60 / 122

[ Back to top ]