Fターム[4F204AG25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 部分(細部) (900) | 内側、内面 (22)

Fターム[4F204AG25]に分類される特許

1 - 20 / 22

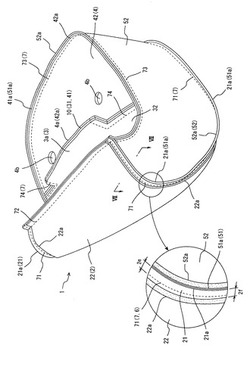

表皮一体発泡成形品の表皮

【課題】縫目ラインの蛇行や皺を抑えて品質向上を実現させる表皮一体発泡成形品の表皮を提供する。

【解決手段】複数の表皮片2〜5を縫い合わせて袋状表皮1に縫製し、該袋状表皮内Cに発泡原料を注入して一体発泡成形される表皮一体発泡成形品Aの表皮1であって、前記表皮片2が外皮シート片21と、その裏面に配されるスラブシート片22と、を具備し、且つ前記袋状表皮1に縫製する縫合部位6の表皮片2に係る前記スラブシート片22の外縁22aが、前記外皮シート片21の外縁21a及び前記縫合部位6の縫目ライン21よりも内方へ引っ込んで配設される。

(もっと読む)

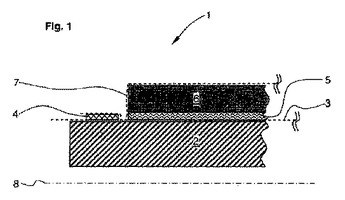

樹脂成形品の製造方法およびこの方法により得られる樹脂成形品

【課題】光反射性の層を含む装飾部材とする樹脂成形品を一体的に圧縮成形する新たな製造方法を提供する。

【解決手段】後退面21を有する光透過性の樹脂層11と、少なくとも後退面21を覆うように形成された光反射性の樹脂層12とを備えた樹脂成形品13を、樹脂層1と樹脂層2との積層体である予備成形体3から圧縮成形する。具体的には、予備成形体3を成形型19内で加熱しながら成形型19の凸部18aによって樹脂層2側から樹脂層1側へと押圧することにより、樹脂層1,2の界面41を後退面21の位置へと移動させながら予備成形体3を樹脂成形品13へと圧縮成形する。このとき、樹脂層1を構成する樹脂αが樹脂層2を構成する樹脂βよりも高い流動性を有するように、両樹脂α,βを、樹脂αのガラス転移温度が樹脂βの同温度よりも低くなるように選択する。

(もっと読む)

繊維強化プラスチック製電子機器筐体の製造方法

【課題】電波遮断性を維持したまま無線通信性能を劣化させず、特に意匠性に優れた電子機器筐体の製造方法を提供する。

【解決手段】次に示す成形材料基材(A)と成形材料基材(B)とを、成形材料基材(B)が厚み方向に挿通するように配置して板状の成形前駆体を形成し、その成形前駆体を、成形材料基材に含まれるいずれの熱可塑性樹脂の溶融温度よりも高い温度に加熱し、その後、成形材料基材に含まれるいずれの熱可塑性樹脂の溶融温度よりも低い温度でプレス成形して繊維強化プラスチック成形体を形成することを特徴とする繊維強化プラスチック製電子機器筐体の製造方法。

成形材料基材(A):強化繊維として導電性繊維を、マトリックスとして熱可塑性樹脂を含む成形材料基材

成形材料基材(B):強化繊維として絶縁性繊維を、マトリックスとして熱可塑性樹脂を含む成形材料基材

(もっと読む)

衝撃エネルギー吸収材成形用金型の衝撃エネルギー吸収材取付用クリップ保持構造及び衝撃エネルギー吸収材取付用クリップ

【課題】金型内面にインサート物を容易に且つしっかりと保持しておくことができ、脱型時には容易にクリップからピンを抜くことができる金型のインサート物保持構造と、この構造を利用した発泡成形方法と、この構造及び方法に用いることができるクリップと、このクリップを備えたEA材を提供する。

【解決手段】段部43付きの貫通孔42を有したこのクリップ40にクリップ係止ピン50が挿入係止されることにより、EA材1が金型60に取り付けられる。この金型60内にてウレタン等の発泡成形が行われ、EA材1が表面部に埋設されたEA材1が製造される。クリップ40の内面に凸部47が設けられているので、発泡成形時にクリップ40が動かない。クリップ40を介してEA材1が自動車のドアトリム等に取り付けられる。

(もっと読む)

部品成形方法

【課題】 本発明は、部品の硬さを局所的に変えるようにした部品成形方法を提供することを目的とする。

【解決手段】 不織布に熱硬化性の合成樹脂材を含浸させてなる成形不織布3を、上型1と下型2との協働によって部品30を成形する方法において、

内部にヒータ4が設けられた前記下型2の成形面2A上には、前記成形不織布3の裏面に当接する複数の凸部20〜27が設けられ、前記下型2の前記凸部20〜27と前記上型1の成形面1Aとで前記成形不織布3をプレス成形する。

(もっと読む)

ICタグのゴム材料中への成型方法、ICタグ入りゴムシートの製造方法

【課題】 コイン状またはプレート状等の薄板状にプラスチック成型された非接触ICタグをゴムシート等のゴム成型物中に熱的影響を避けて装填する加工方法やICタグ入りゴムシートの製造方法を提供する。

【解決手段】 本発明のICタグのゴム材料中への成型方法は、外面全体をプラスチック成型された薄板状の非接触ICタグ1を、ゴム成型物中に装填する成型加工において、薄板状の非接触ICタグ1の外面全体をゴム成型材料よりも熱伝導率の低い繊維布2で被覆した後、ゴム材料14,16間に配設し、熱圧プレスして成型することを特徴とする。

ICタグ入りゴムシートの製造方法も同様にしてすることができる。

(もっと読む)

トリム材の製造方法及び製造装置

【課題】補強用の芯材が埋設されたウェザーストリップの切断端面に芯材が露出することを確実に防止できるようにする。

【解決手段】把持型32に把持されたウェザーストリップ本体20の被覆予定端面21と成形型35の被覆部成形部52との間に未加硫のシート状のゴム材料29を配置した後、成形型35を接近移動させて両型32,35を当接させることで、ウェザーストリップ本体20の被覆予定端面21と被覆部成形部52との間に形成されたキャビティ52a内にゴム材料29を充填して被覆部を成形し、この被覆部とウェザーストリップ本体20の被覆予定端面21とを加硫接合する。これにより、ウェザーストリップ本体20の被覆予定端面21(芯材が埋設された取付部の切断端面)を被覆部で被覆して、ウェザーストリップの切断端面に芯材が露出することを防止する。

(もっと読む)

航空機胴体室部を複合繊維材料で製造する方法及び機器

本発明は、継ぎ目なし一体化且つ基本的に中空の円筒状部品5、とりわけ航空機の胴体部分の製造方法に関する。本方法は、以下の工程を含む:a)第1真空膜3の固定巻心2への付与及び第1真空膜3の真空排気工程、b)巻心を巻き取ることにより、巻心2への胴体部5の積層状態での巻着工程、c)第1真空膜3の通気工程、d)固定巻心と比較して不安定な外型6の胴体部5への付与工程、巻心2は外型6を安定化させ、e)胴体部5を外型6に接近するように引き寄せると共に、胴体部5を少なくともいくつかの領域で、巻回心2から取り外すために、第2真空膜7の外型6への付与及び第2真空膜7の評価工程、f)完成胴体部を製造するために、オートクレーブでの装置全体の硬化工程。これにより、部品5の高い表面品質を生じさせる。更に、極めて高い寸法安定性が、とりわけ接着させられる部品5の断面形状に関して達成される。加えて、本発明は、本方法を実行する機器に関する。  (もっと読む)

(もっと読む)

光導波路の製造方法及び樹脂充填装置

【課題】充填用樹脂を空隙部内に隙間無く充填すると共に、充填用樹脂の充填時における空隙部の変形を抑制することが可能な光導波路の製造方法及び樹脂充填装置を提供する。

【解決手段】空隙部222内への樹脂充填において、空隙部222内の充填用樹脂を減圧吸引しているときの単位時間当りの圧力変化Pが、下記式(1)の関係を満たすように空隙部222内における吸引圧力を調整する。

P≦0.75×Y0.55 式(1)

(式(1)中、Pは、前記他方の孔から前記充填用樹脂を減圧吸引しているときの前記空隙部の単位時間当りの圧力変化(kPa)を表し、Yは、充填用樹脂の粘度(Pa・s)を表す。)

(もっと読む)

硬質ポリウレタンスラブ製造設備及び硬質ポリウレタンスラブ製造方法

【課題】硬質ポリウレタンスラブの発泡成形において、収縮代を考慮しつつも材料の無駄を抑制可能な硬質ポリウレタンスラブ製造設備を提供する。

【解決手段】下面材上にポリウレタン発泡原液を吐出すると共に、その上面に上面材3を供給しつつこれらを搬送してポリウレタン発泡原液を硬化させ、所定長さに切断する硬質ポリウレタンスラブ製造設備において、吐出されたポリウレタン発泡原液の発泡処理を行いながら硬質ポリウレタンスラブを搬送するための発泡搬送部を備え、この発泡搬送部は、硬質ポリウレタンスラブの下方もしくは上下に位置するダブルコンベア7と、硬質ポリウレタンスラブの幅方向両側部に位置して、幅方向両端部を押える押圧面9bを有するブロックコンベア9と、を備え、幅方向において向かい合う押圧面9bどうしの間隔が、硬質ポリウレタンスラブの底部よりも上部のほうが広くなるように設定されている。

(もっと読む)

硬質ポリウレタンフォームパネルの製造方法

【課題】スペーサーと面材との接触部においてスペーサーの形が浮きでて外観不良が発生するという問題や、該非接着部を起点とする面材と硬質ポリウレタンフォームの接着剥離が発生するという問題のない硬質ポリウレタンフォームパネルの製造方法を提供する。

【解決手段】両面の面材14、15と面材の間に配設された枠材12により形成される成形空間16に、枠材12に形成された注入孔18より、ミキシングヘッドに設けられた注入ノズルから発泡原液組成物を注入して発泡硬化させてサンドイッチパネルとする硬質ポリウレタンフォームパネルの製造方法であって、面材14、15は金属板又は樹脂板であり、2枚の面材の間に、上下の面材に接触する接触凸部31、32を有し、接触凸部の断面積が先端ほど小さく形成されているスペーサー20を少なくとも1個配設する製造方法とする。

(もっと読む)

加熱部材、定着装置、画像形成装置及び加熱部材の製造方法

【課題】高い耐久性、高い熱伝導性を備えつつ、さらにフィラー部分へのトナーの固着をも防止した加熱部材、定着装置、画像形成装置を提供する。

【解決手段】加熱源を備え、記録紙上に担持されるトナー像を加熱してトナー像を記録紙上に定着させるための加熱部材13において、シリコーンゴム17を備え、さらにシリコーンゴム17に、酸化物半導体16を表面に有するフッ素系樹脂粒子を添加し、さらにフッ素系樹脂粒子を加熱源と接触するようにした。

(もっと読む)

スイッチ機能を備えたプラスチック表皮材

本発明は、被覆される物品の表面被覆材として使用する単一層または多層のプラスチック表皮材(1)に関する。この場合、このプラスチック表皮材には複数の領域(5、6、7、8)が配置され、プラスチック表皮材は、その領域において、スイッチ機能、センサ機能または信号伝達機能を有する。  (もっと読む)

(もっと読む)

カップホルダー付表皮一体発泡品の製造方法

【課題】 カップホルダー付の表皮一体発泡品においてパッドの発泡不良を防止する製造方法の提供。

【解決手段】 袋状に縫製してカップホルダーを挿着する部分に凹部を有する表皮1において、その凹部に中子2を嵌合し、中子2に設けた注入孔3より表皮1内にパッド成形用の発泡液を注入してパッドを表皮1と一体に発泡成形することを特徴とする。

(もっと読む)

管状部材の製造法

【課題】複雑・高度なロボットアーム等に使用される、大径管の内壁に小径管を有する管状部材(複合管状体)を、一体成形する方法を提供すること。

【解決手段】筒状の金型のキャビティ内表面に沿ってシート状の繊維強化プリプレグを敷設し、このシート状プリプレグ内表面に、外周がプリプレグで被覆された1又は2以上の芯材を配置し、次いで、前記シート状プリプレグを敷設したキャビティ内部に膨張バッグを挿入し、その後、キャビティ内で膨張バッグを膨張させると共に型内を加熱することによりプリプレグを型に密着させて硬化させ、プリプレグ硬化後に芯材を抜き取ることからなる管状部材の製造法において、前記芯材として、2つに分割されており、且つその分割部分が周囲を樹脂フィルムで被覆することによって接続されたものを用いる管状部材の製造法。

(もっと読む)

管状部材の成形方法

【課題】複雑・高度なロボットアーム等に使用される、大径管の内壁に小径管を有する管状部材(複合管状体)を、一体成形する方法を提供すること。

【解決手段】筒状の金型のキャビティ内表面に沿ってシート状の繊維強化プリプレグを敷設し、このシート状プリプレグ内表面に、外周がプリプレグで被覆された芯材を配置すると共に、この芯材を覆う様に硬質発泡材を付着させシート状プリプレグ内表面との間隙を充填し、次いで、前記筒状の金型のキャビティ内に膨張バッグを挿入し、その後、キャビティ内で膨張バッグを膨張させると共に型内を加熱することによりプリプレグを型に密着させて硬化させ、プリプレグ硬化後に芯材を抜き取ることを特徴とする管状部材の成形方法。

(もっと読む)

クッション材

【課題】この発明は、圧縮特性がクラフト紙と実質的に同等で、しかも復元性が良く多数回の繰り返し使用が可能で、さらに厚さも従来と大差なくて熱伝導性も良好で、プレス成形で被成形品の中心部まで十分に加熱されるようにした多層積層回路基板の熱成形に用いるクッション材を得ようとするものである。

【課題手段】多層積層回路基板の熱成形に用いるクッション材であって、ゴムシートの片面又は両面に金属繊維の網状シートを配し、加圧成形に当たりゴムシートの加圧面のゴムの一部が変形し網状シートの網目に入り込むようにしたクッション材。

(もっと読む)

クッションパッド製造方法

クッションパッドを発泡形成するための型を作製する工程、前記コンジットの雌型(逆型)となる均質に曲がったストリップ(32)から成るインサート(30)を作製する工程、曲りストリップ(32)の末端部(36、38)が型(50)の成形面(52)と接触するように型中へインサートを配置する工程、発泡材料を型(50)中へ注入する工程、型からクッションパッドを取り出す工程、及びインサート(30)を取り出す工程から構成される、クッションパッド(12)面下側にトンネルコンジット(18)を備えるクッションパッド(2)の製造方法。  (もっと読む)

(もっと読む)

複合成形品の製造方法

【課題】 全周を外皮に覆われた複合成形品予備成形体を切断することにより、発泡体の一部を露出させた軽量な複合成形品の製造方法を提供する。

【解決手段】 押出ヘッド9から押し出した熱可塑性樹脂製のパリソン10を一対の分割金型1a,1b内に配置する。一対の分割金型1a,1bを型締めするとともに加圧流体吹込み手段より加圧流体をパリソン10内に導入してパリソンを一対の分割金型1a,1bのキャビティに沿った中空体形状に押圧形成する。ついで一対の一対の分割金型1a,1bのパリソン10内に予備発泡樹脂粒子充填手段より予備発泡樹脂粒子を充填する。さらに水蒸気供給手段より水蒸気を吹き込むことにより、該粒子を互いに融着させた発泡体が内装された複合成形品予備成形体を成形する。複合成形品予備成形体を切断することにより発泡体の一部を露出させた複合成形品を得る。

(もっと読む)

スチールコードカーカス帯状体を製造するためのカレンダー設備

【解決手段】本発明は、特にスチールコードカーカス帯状体を製造するためのカレンダー設備に関し、このカレンダー設備が、可塑化された材料14、15を供給するための2つの押出し成形機2、3、スチールコード23を供給するためのスチールコード供給装置4、第1の作業ロール18と第1の展延引抜きロール20とを備える、第1の逆方向に回転するロール対、および、第2の作業ロール19と第2の展延引抜きロール21とを備える、第2の逆方向に回転するロール対を有するカレンダー5、この第1の押出し成形機2と、第1のロール対18、20との間に設けられ、且つ、第1の展延引抜き間隙30内においてこの第1のロール対18、20の間に突出する第1の幅広スリットノズル16、および、この第2の押出し成形機3と、第2のロール対19、21との間に設けられ、且つ、第2の展延引抜き間隙31内においてこの第2のロール対19、21の間に突出する第2の幅広スリットノズル17を有しており、その際、第1のロール対18、20から出力された第1の伸展された帯状体26、第2のロール対19、21から出力された第2の伸展された帯状体27、および、スチールコード供給装置4から出力されたスチールコード23の収容のために、および、スチールコードカーカス帯状体6の出力のために、これら作業ロール18、19の間に、作業間隙32が形成されている。  (もっと読む)

(もっと読む)

1 - 20 / 22

[ Back to top ]