Fターム[4F204AH04]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 回転要素(←ローラ、扇風機羽根、スクリュー) (160)

Fターム[4F204AH04]に分類される特許

121 - 140 / 160

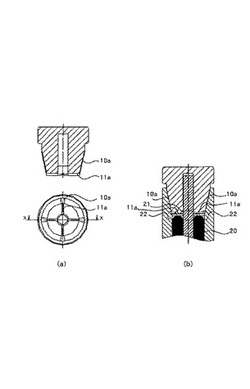

発泡体からなる弾性ローラの成型用金型、該ローラの製造方法、及びこれらによって製造されたローラ

【課題】成形品の鬆や発泡ムラなどの異常発泡、原料の金型外へのオーバーフローなどを抑制し、成型品に対するエア溜りの発生をなくすようにした発泡体からなる弾性ローラの成型用金型、該ローラの製造方法、及びこれらによって製造されたローラを提供する。

【解決手段】円筒状金型内に配され第一駒型及び第二駒型に形成された芯材の保持部によって保持可能とされた芯材を有し、芯材の外周に発泡体からなる円筒状の弾性ローラを成型する成型用金型であって、第一駒型と円筒状金型の開口との嵌合面間に形成された、円筒状金型の内圧力調整とエア抜きを兼ねた第一エアベント溝10aと、第一の駒型に形成された芯材の保持部から該第一の駒型の外周方向の少なくとも2方向に向けて形成された、エアを外部に逃がすための溝部からなる第二エアベント溝11aと、を有する構成とする。

(もっと読む)

ロール成形型及びロール成形方法

【課題】表面模様の管理が容易であり且つ低コストで実現できるロール成形型及びロール成形方法を提供する。

【解決手段】所定の表面模様を有するロールを成形するロール成形型であって、ゴム硬度がJIS Aで50〜70°であり且つ使用する離型剤に対して実質的に膨潤しないシリコーンゴムからなり内周面に前記表面模様をロールに転写するための転写模様を有する第1の型1と、この第1の型を内部に保持する金型からなる第2の型2とを少なくとも具備する。

(もっと読む)

発泡弾性体ローラの製造方法及びトナー供給ローラ

【課題】本発明は、きわめて簡便な製造方法によって、気泡の巻込みが無く、バリの無い均質な発泡弾性体ローラの製造方法及び該方法によって得られたトナー供給ローラを提供する。

【解決手段】筒状金型と芯金の両端部を支持する成形金型を用いて、該芯金外周に発泡弾性体を形成する発泡弾性体ローラの製造方法において、該筒状金型と芯金の端部を上駒と下駒の少なくとも1方に支持せしめる工程、複数の注入孔を備えた下駒に注型機より吐出された発泡弾性体形成材料を受けるカップを嵌合連結させる工程を有し、該吐出材料の滴下方向に対して、次に滴下する該吐出材料の落下衝撃によって既に滴下した該吐出材料を泡立ちせしめない角度に該カップを傾けて該吐出材料を滴下注入する工程を有することを特徴とする発泡弾性体ローラの製造方法及び該方法によって得られたトナー供給ローラである。

(もっと読む)

トナー供給ローラの製造方法及びトナー供給ローラ

【課題】 繰り返し成形しても成形型の成形面にウレタンや離型剤残渣が固着せず、離型性の低下や、成形後トナー供給ローラ表面のセル開口性の低下を防止するトナー供給ローラの製造方法及びトナー供給ローラを提供すること。

【解決手段】 芯金と該芯金外周にポリエーテルポリオールとイソシアネートを主成分として得られるウレタンフォーム層を有するトナー供給ローラの製造方法であって、

(1)N−メチル−2−ピロリドンとアルカン炭化水素(CnH2n+2(8≦n≦12))の混合質量比が6:4〜8:2である洗浄剤を用いて成型面を洗浄する工程と、

(2)水を用いて成型面を洗浄する工程と、

(3)エアーブロー工程と、

の工程により洗浄されたトナー供給ローラ成形型に離型剤を塗布した後にウレタン材料を注入することにより芯金と該ウレタンフォーム層を一体成形するトナー供給ローラの製造方法及び該製造方法により得られるトナー供給ローラ。

(もっと読む)

ローラ部材の製造方法およびローラ部材

【課題】 型内に注入される原料内部へのエアーの残留を防止することで、製品ローラにおけるピンホール欠陥の発生を防止するとともに、ウェルドラインの発生についても防止することができるローラ部材の製造方法、およびこれにより得られるローラ部材を提供する。

【解決手段】 軸3と、軸3の外周に一体成形により設けられた無発泡弾性体層とを備えるローラ部材の製造方法である。中空柱状の金型本体1の中心線上に軸3を貫設した状態で、金型本体1内に原料4を注入して一体成形を行う。金型本体1の両端を、外部に連通するゲート5a,5bを周方向に均等に少なくとも3個有し、かつ、軸3の保持部6を備えるキャップ部材2a,2bにより閉塞して、原料4の注入を、下方のキャップ部材2bのゲート5bを介して行う。

(もっと読む)

発泡弾性体ローラの製造方法

【課題】きわめて簡便な製造方法で均質な発泡弾性体ローラの製造方法を提供する。

【解決手段】芯金外周に発泡弾性体を形成したローラの製造方法において、該発泡弾性体形成材料を予備注型容器に注入する際に該予備注型容器上部に設けられた該予備注型容器内部に向かって下がった傾斜面部を経由して注入する工程、ローラ形状キャビティを有する該ローラの成形型の胴体部に該予備注型容器を嵌合させて連結する工程、該予備注型容器内を経由して該成形型内で該発泡弾性体形成材料を発泡させる工程を含むことを特徴とする発泡弾性体ローラの製造方法である。

(もっと読む)

ポリアミド樹脂成形体の製造法

【課題】ボイドや巣といった問題が生じるのを防止することができ、成形品のサイズが大きなものであっても原料が漏れるといった問題もなくまたごく小さな加圧力で大掛かりな装置を用いることなく行うことができるポリアミド樹脂成形体の製造法を提供する。

【解決手段】原料Gを注型し型1の開口部5に嵌め込んだ状態で蓋側面が型から0〜10mmの隙間を有するサイズであるとともに貫通孔8を具備する蓋体6を原料Gに接するように配置して、型1と蓋体6との隙間に位置する原料Gが固化し、蓋体6のシールができた状態で前記貫通孔8より加圧気体を吹き込み型内の原料Gを加圧しながら重合を進行させ成形を完了させる。

(もっと読む)

プラスチック部品を製造するための方法と、このプラスチック部品を有する装置

【課題】特殊プラスチックの利用に比べて費用削減を達成することのできるプラスチック部品製造方法と、この方法で製造されたプラスチック部品を含む装置を提供する。

【解決手段】プラスチック部品製造方法において、プラスチック成形材料が溶融温度以上の成形温度に加熱され、プラスチック成形材料が溶融温度以上で熱間成形可能であり、成形温度にあるプラスチック成形材料が成形部品へと成形され、成形部品の温度がプラスチックの種類に依存した転換温度に調整され、この転換温度が溶融温度よりも低く、限定された転換時間の間、成形部品が転換温度に放置される。

(もっと読む)

低硬度ロールの製法

【課題】ベースロールの研磨工程が不要(研磨レス)で、寸法精度が良好な状態での脱型が可能である離型性に優れた低硬度ロールの製法の製法を提供する。

【解決手段】軸体1とベース層からなるベースロールと、表層4とを備えた低硬度ロールの製法であって、特定のポリマー成分を用いて静摩擦係数が0.1〜0.8の表層用材料を調製する工程と、予めロール成形用金型21の内周面に上記表層用材料を塗布して表層4を形成する工程と、上記表層4を形成した金型21内に軸体1をセットし上記表層4と軸体1の空隙部に、特定のゴム成分を含有するベース層用材料を注型して、静摩擦力が2N/cm以上50N/cm未満のベースロールを作製する工程と、上記ベースロールと表層4とを金型21から脱型する工程とを有する。

(もっと読む)

帯電ロールおよびその製造方法

【課題】小径で直線精度が高く小型の複写機やプリンタ等に用いることができ、長期間に亘って良好な複写画像を提供し得る帯電ロールを提供する。

【解決手段】帯電ロール1は、直径11mmの円柱状の芯金2の外周面に、ベース層3、抵抗調整層4、保護層5を被覆させたものである。ベース層3は、液状のシリコーンゴムを硬化させたものであり、JIS−A硬度が20度以下となるように調整されており、約2.5mmの厚みを有している。

(もっと読む)

発泡体ローラ製造用金型

【課題】 軸との一体成形により発泡体ローラを製造するにあたり、成形端部における発泡セルのセル荒れやクラックの発生を防止して、かかる欠陥を有しない高品質の発泡体ローラを得ることが可能な発泡体ローラ製造用金型を提供する。

【解決手段】 軸1と、軸の外周に担持された発泡体とを備える発泡体ローラの製造に用いられる金型10である。中空柱状の金型本体11と、金型本体の両端開口部に挿嵌されて軸端部を保持するとともに開口部を閉塞するキャップ部材12と、を備え、金型本体の中心線上に軸を貫設した状態で、金型本体内に原料を注入して発泡体ローラの製造を行う。キャップ部材12が、軸1端部の保持部内周に、略長手方向に延びて金型本体11の内部と外部とを連通させるエアリーク溝12aを、少なくとも1本有する。

(もっと読む)

ローラの製造方法

【課題】重力注入でも効率良く高粘度の液体原料をモールド中に注入することができるローラの製造方法を提供する。

【解決手段】円柱形状のローラを、液体原料をモールド中に重力注入して得るローラの製造方法において、液体原料を同時に複数のモールドに注入する。具体的には、液体原料22を貯留するタンク21に複数のモールド25に対応した分岐注入口27−1、27−2を設け、各分岐注入口の前段に流量調整部30−1、30−2を設け、液体原料を同時かつ均等にモールドに注入する。

(もっと読む)

複合材構造物形成装置、複合材構造物の形成方法

【課題】 均質で高強度を有したFRP部材等を形成することのできる技術を提供することを目的とする。

【解決手段】 成形装置10においては、樹脂注入部材20、吸引部材30を複数備え、それぞれの樹脂注入部材20、吸引部材30に注入バルブ25、吸引バルブ35を備えて、注入バルブ25、吸引バルブ35の開閉(開度)をコントローラ60で自動制御するようにした。コントローラ60では、樹脂の注入を開始した後の段階では、含浸センサ40からの検出信号に基づき、樹脂の注入・含浸の進捗状況に応じて樹脂注入部材20の注入バルブ25を制御し、樹脂の注入・含浸後は、圧力センサ50で空間Sに充填された樹脂の圧力を各部で検出し、それに基づき吸引部材30の吸引バルブ35や樹脂注入部材20の注入バルブ25の開閉(開度)を制御することで、空間Sに充填された樹脂の圧力の分布を均等化するようにした。

(もっと読む)

トナー供給ローラの製造方法

【課題】 ウレタン原料を発泡硬化させる際に使用する成形型を最適なものとし、脱型性及びセル開口性を両立させたトナー供給ローラの製造方法を提供する。

【解決手段】 エチレングリコールの接触角が85°以上になる型内表面を有するローラ成形型を用いて成形する。型の離型層としては、少なくともフッ素化合物、ワックス及びシリコーンオイルを含む。またワックス成分が、融点40℃以上120℃未満である。ローラ表面のセル開口率が50〜90%である。

(もっと読む)

トナー供給ローラの製造方法及びトナー供給ローラ

【課題】 複写機、プリンター、ファクシミリ等の画像形成装置において、ホッパー内に収容されたトナー(現像剤)を、現像ローラ表面上にムラ無く均一に供給するトナー供給ローラ及び該ローラを製造することが可能な方法を提供する

【解決手段】 成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とする。

(もっと読む)

ゴムローラの製造方法及び製造装置

【課題】 熱板と成形金型の間に隙間が構造上でてしまい、その隙間により成形金型内での温度上昇が均一ではなく、昇温後の温度のばらつきもあった。そのために、熱板と成形金型の隙間をなくし、成形金型内の温度上昇のしかた及び、ばらつきを抑えることができるゴムローラの製造方法及び其の装置を提供する。

【解決手段】 本発明は、中空円筒状の金型本体と少なくとも2つ駒とからなる成形金型を用いて製造されるローラの芯金を該駒に配置し、該中空円筒状の金型本体よりもわずかに大きい円筒形状の穴を構成する、少なくとも上下又は左右2分割の部材からなる加熱手段に該成形金型を固定し、該中空円筒状の金型本体に該ローラ製造用の液状材料を注入し硬化するローラの製造方法において、該加熱手段を構成する部材よりも熱伝導率の高い熱媒体を該成形金型と該加熱部材の隙間に配することを特徴とする。

(もっと読む)

弾性ローラの製造方法、およびそれによって得られた弾性ローラ、トナー供給ローラ

【課題】 本発明は、きわめて簡便な製造方法で均質な弾性ローラの製造方法を提供することを目的とする。

【解決手段】 該成形型の上下端には上駒と下駒を配して芯金を固定し、且つ該下駒は芯金長手方向に設けられた貫通孔を少なくとも1個以上有するものであり、さらに該貫通孔が芯金を除く成形型の発泡弾性体形成材料入口の面積に占める総面積の20%以上、98%以下としたものであり、

発泡弾性体形成材料を容器に注入する工程、該成形型に該容器を嵌合させて連結する工程、成形型及び容器内で該発泡形成材料を発泡させる工程によって製造されたことを特徴とする弾性ローラの製造方法。

該駒の該貫通孔の総数を2〜10個とした方法で弾性ローラの製造方法を提供する。

(もっと読む)

半透過性膜による真空注入

上記繊維材料が液体ポリマーで含漬されるような、真空注入により繊維複合材料で作った横長のシェル部材を製造する方法。第1の横方向面(1)及び第2の横方向面(2)を備えた繊維インサート(3)をその中に配置するモールド空洞を有するモールドが適用され、繊維インサートは複数の繊維層と分配層(4)とを有し、分配層は繊維層よりも大きな液体ポリマーの流速を許容する。半透過性の膜(5)は繊維インサートの第1の横方向面(1)に対向して配置され、半透過性の膜はガスに対して実質上透過性で、液体ポリマーに対して実質上不透過性であり、更に真空源に連通する。分配層(4)は繊維インサート(3)の内部に配置されてその両側に繊維層を備え、半透過性の膜(5)対向した区域(6)により中断される。液体ポリマーは入口チャンネル(7、8)を介して分配層(4)へ導かれ、それによって、分配層(4)と第2の横方向面(2)との間に流れ最前線(9、10)を生じさせ、流れ最前線は上記区域(6)を通って半透過性の膜(5)の方へ移動する。  (もっと読む)

(もっと読む)

真空注入法によりファイバ複合成形品を製造する方法及び装置

【課題】

【解決手段】鋳型キャビティを有する鋳型と、鋳型キャビティ及び液体供給ポリマーを有するポリマー供給源7と連通する複数の入口通路3、21、22と、鋳型キャビティと真空圧源10と連通する複数の真空圧通路2と、前記鋳型を充填する過程の前に、ファイバ材料14が鋳型キャビティ内に挿入され、負圧が真空圧通路2内に、従って、鋳型キャビティ内に発生され、その結果、液体ポリマーが入口通路3、21、22を介してポリマー供給源7から鋳型キャビティ内に吸引される真空注入法によりファイバ複合材成形品を製造する装置及び方法である。1つ又はより多くの入口通路3、21、22は、真空圧源とも連通し及び(又は)1つ又はより多くの真空圧通路2は、ポリマー供給源7とも連通することもできる。  (もっと読む)

(もっと読む)

注型機及び液状物供給方法

【課題】 ウレタンの反応速度を速めるため、供給タンクの原料液状物温度を低めに設定し、定量ポンプを通して混合室へ向かう配管温度を高めに設定しても、供給タンクの材料に影響を与えること無く、注型することが可能な、注型機及び液状物供給方法を提供することである。

【解決手段】 原料液状物の供給タンクから配管を経由して定量ポンプにより一定量の該原料液状物を混合室に吐出する経路と、混合室へは吐出されずに循環する経路と、を有する注型機であって、該循環経路は、該供給タンクと該定量ポンプとの間に液循環合流部があることを特徴とする注型機、及び液状物供給方法。

(もっと読む)

121 - 140 / 160

[ Back to top ]