Fターム[4F204AH04]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 回転要素(←ローラ、扇風機羽根、スクリュー) (160)

Fターム[4F204AH04]に分類される特許

61 - 80 / 160

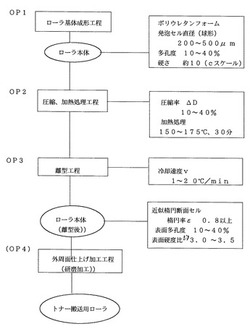

トナー搬送用ローラ、およびその製造方法。

【課題】電子画像形成装置に装備される帯電ローラや現像ローラ等のトナー汚れを除去するためのトナー搬送用ローラ、およびその製造方法を提供する。

【解決手段】トナー搬送用ローラであって、直径d0 の軸部材の外周に形成された初期外径D1 を有し、且つ略球形状の多数のセルが全体に分布された素材硬度H1を有する発泡体で構成されているローラ部を、その外周面より所定の条件にて半径方向に均等に平均圧縮率ΔR10〜45%で圧縮、加熱し、該圧縮、加熱により少なくとも該ローラ部の外周部の部分圧縮率が0.35〜0.65とすることにより外周部に存在するセル形状を、前記略球形状のセル直径がローラ軸方向に対し伸びた略ラグビーボール状の扁平セル形状とされ、前記ローラ部の外周面がローラ軸方向に伸びた該扁平セルの多数の疑似楕円断面で覆われていることを特徴とする。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、硬化終了後冷却することなく、金型から脱型することができる、寸法精度の高い導電性ローラの製造方法を提供する。

【解決手段】金型のキャビティに軸芯体を配置し、該キャビティ内へ液状ゴム原料を注入してこれを硬化して該軸芯体の外周上に導電性弾性層を形成し、さらに、該導電性弾性層の外周上に被覆層を形成する導電性ローラの製造方法において、前記キャビティ壁面との接触角αが60°以下であり、かつ、該キャビティ壁面に塗布したとき、前記導電性弾性層を構成する材料と該キャビティ壁面との間の静止摩擦係数μを0.8以下とする離型剤を予め該キャビティ壁面に塗布することを特徴とする導電性ローラの製造方法。

(もっと読む)

ローラの製造方法

【課題】廃棄材料を極力減らし成型用金型の清掃工程を減らすとともに、材料注入時のエア巻き込みによるボイドが発生しないローラの製造方法を提供する。

【解決手段】(1)駒を円筒状の金型一端に配置する工程、(2)芯材の中心軸と金型の中心軸とが一致するように芯材を保持した状態で、金型の中心軸を鉛直方向に対して1°以上45°以下の範囲で傾ける工程、(3)金型の他端側から発泡弾性層材料を金型の下側領域の内壁に沿って流しこむことにより金型内に発泡弾性層材料を注入する工程、(4)金型の中心軸が鉛直方向と平行となるように金型を配置する工程、(5)発泡弾性層材料を硬化させて発泡弾性層を形成する工程、(6)金型を脱型する工程、を有することを特徴とするローラの製造方法。

(もっと読む)

定着部材およびその製造方法

【課題】基材外周面に有機マイクロバルーン空隙部が相互に連結されたゴム層および離型性樹脂層を順に有する定着部材であって、製造効率に優れ、かつ、ゴム層と離型性樹脂層間で剥離の生ずることのない定着部材、および、そのような定着部材を製造する方法を提供する。

【解決手段】基材121外周に、有機マイクロバルーンおよび連泡化剤を含有するゴム材料からなるゴム層124、および、離型性樹脂チューブ122からなる離型性樹脂層125を順に有する定着部材であって、ゴム層124が、離型性樹脂チューブ122を被覆した状態でゴム材料を硬化させることにより形成されたものである定着部材において、離型性樹脂チューブ122の内面に7〜40μm厚さのプライマ層123を設ける。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4A、4Bとよりなり、キャップ4A、4Bは、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置され、少なくとも樹脂キャップ4Bの底面部16には、エア抜き用の穴18が設けられている。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4とよりなり、キャップ4は、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置される。

(もっと読む)

ローラの製造方法及びローラ製造装置

【課題】金型に注型された液状ゴム組成物内に気体が混入等することを防止することにより、平滑な表面を有する弾性層を備えたローラを製造することのできるローラの製造方法、及び、平滑な表面を有する弾性層を備えたローラを製造可能なローラ製造装置を提供すること。

【解決手段】予熱された金型に液状ゴム組成物を注入し、前記液状ゴム組成物を硬化することができる温度に前記液状ゴム組成物を加熱するローラの製造方法、及び、金型10と、前記金型10を予熱する予熱手段60と、予熱された前記金型10に液状ゴム組成物を注入する注入手段80と、前記金型10に注入された前記液状ゴム組成物を、前記液状ゴム組成物を硬化することができる温度に加熱する加熱手段70とを備えて成るローラ製造装置50。

(もっと読む)

ゴムローラの製造装置及び現像ローラ

【課題】振れ精度良くゴムローラを製造可能な製造装置と、電気抵抗のムラが抑えられ画像不良を防止できる現像ローラを提供する。

【解決手段】円筒状の金型本体とその両端に嵌合する駒A及びBの少なくとも3部材からなる成形金型を有し、成形金型の内部中央に軸芯体を配置し金型本体内に一方の駒Aからゴム材料を注入し硬化して成形するゴムローラの製造装置において、注入の際に金型本体と駒A及びBを固定する型締め装置を有し、型締め装置が駒Bに当接可能な型締め先端部材と型締め先端部材を金型本体の円筒中心軸線上をスライドさせて駒Bに当接させるスライド手段とを有し、スライド手段が型締め先端部材の角度を調整する型締め機構と金型本体の円筒中心軸に対して垂直方向に型締め先端部材の位置を調整する型締め機構とを有する。この装置を用いて製造された電子写真装置の現像ユニットに搭載される現像ローラ。

(もっと読む)

定着部材およびその製造方法

【課題】フッ素樹脂チューブ層とゴム層などとの接着性に優れ、しかも、従来のような、環境汚染や安全上の問題が発生することのない定着部材を得る。

【解決手段】金属心軸11などの基材外周にフッ素樹脂層13を有する定着部材のフッ素樹脂層13を、トリメチルボロンガスまたは硼酸水溶液21の存在下、光を照射することにより表面処理された内面を有するフッ素樹脂チューブ13Aにより形成する。

(もっと読む)

ローラの製造方法

【課題】 表面が平滑な弾性層を生産性よく製造することのできるローラの製造方法を提供すること。

【解決手段】 液状ゴム組成物を、金型と金型内に装着された軸体2とで形成されたキャビティの常温における容積に対して95.4%以上100%未満の注入量で、前記キャビティに注入する工程と、前記キャビティに注入された前記液状ゴム組成物を加熱成形して、前記軸体2の外周面に弾性層3を形成する工程とを有するローラの製造方法。

(もっと読む)

長尺樹脂発泡体の製造装置

【課題】U溝筒体への流動性樹脂原料の供給量を定量化でき、長尺樹脂発泡体の製造を適正に行うことができるとともに、製造コストを低減することができる長尺樹脂発泡体の製造装置を提供する。

【解決手段】第1シート19及び第2シート20により成形された二重U溝筒体21の内部に第1〜第3貯留室形成体551〜553を進入させ、二重U溝筒体21の内周面と貯留室形成面55cとの間に流動性樹脂原料Mの貯留室Raを形成する。前記第2貯留室形成体552に形成された原料注入口55eから流動性樹脂原料Mを貯留室Raに注入する。第3貯留室形成体553の端部に堰板67を設ける。前記U溝筒体21が製造ラインL方向に移動される際に、前記堰板67の下端面に形成された樹脂原料定量部67bにより堰板67よりも下流側の二重U溝筒体21への原料Mの供給量を一定にする。

(もっと読む)

液受け装置

【課題】ゴム材料を注入駒やその周囲の部材に付着させることなく、かつ連続して長時間にわたって受け止めることができる液受け装置を提供する。

【解決手段】液受け装置は、吐出装置(不図示)から吐出されて落下する液状のゴム材料1を受け止めるものである。液受け装置は、2つのプーリ8a,8bの間に巻かれて回転駆動され、ゴム材料1を受け止めるエンドレスベルト7を有する回転受け手段を備えている。さらに液受け装置は、エンドレスベルト7がゴム材料1を受け止める受け位置と、その受け位置から退避した退避位置との間で回転受け手段を移動させる移動手段としての移動シリンダ4を備えている。

(もっと読む)

ローラーの成型冶具及び製造方法

【課題】温度分布が安定で昇温時間が短い、小型・軽量のローラー成型冶具を提供することによって、安定した発泡ローラー成型の実現を目的とする。

【解決手段】ローラー形状をしたキャビティを有し、且つ芯材を支持する少なくとも2つの駒が両端に取り付けられたパイプ金型と、該パイプ金型の断面形状を有する少なくとも1つの穴を備え、且つ該穴に該パイプ金型が挿入される成型冶具本体と、を有し、該パイプ金型が該成型冶具本体に少なくとも2つ組み込まれていることで、ローラーを多数個取り出すことが出来る、芯材とゴム材で構成され加熱硬化して成型されるローラーの成型冶具であって、該パイプ金型は、該ローラ成型冶具本体の該穴に嵌め合い挿入して固定されることを特徴とする。

(もっと読む)

テーパーロールの製造方法、及びその製造装置

【課題】形状の異なるテーパーロールを容易に製造する。

【解決手段】テーパーロール製造装置10は、ゴムシート型11と、成型台30を備える。ゴムシート型11は、内周面が下端11Dに向かうに従って小径となるように形成された筒状シート体である。成型台30は、複数の互いに孔径の異なる第1〜第4の孔36A〜36Dを有する第1〜第4の支持プレート33A〜33Dを備える。第1〜第4の支持プレート33A〜33Dは、各孔が同心的にかつ下方に向かうに従って径が小さくなるように、軸方向に配列される。ゴムシート型11は、第1〜第4の支持プレート33A〜33Dの各孔内に挿通し、これら第1〜第4の支持プレート33A〜33Dに支持される。第1〜第4の支持プレート33A〜33Dは上下方向にスライド変位可能である。

(もっと読む)

導電性ロール及びその製造方法

【課題】導電性の樹脂製シャフトと十分に接着した導電性の弾性層を有する導電性ロール及びその製造方法を提供する。

【解決手段】ガラス繊維を含み導電性を有する樹脂製シャフトと、カップリング剤を含むプライマーと、前記樹脂製シャフト上に設けられ導電性を有するシリコーンゴム層とを有し、前記樹脂シャフトと前記シリコーンゴム層が、前記プライマーを介して接着されている導電性ロールとする。

(もっと読む)

高熱伝導ゴムローラの製造装置

【課題】ゴム注型時の圧力による熱伝導性フィラーの分離を小さくし、表面硬さのばらつきの小さい高熱伝導ゴムローラを製造できる高熱伝導ゴムローラの製造装置を提供する。

【解決手段】直立に配置された円筒形の金型12と、金型内に同軸に配置されてローラのゴム層を形成するための空間14を設ける芯軸16と、下面と空間14とに開口するゴム注入孔20を有し、金型12の下部に嵌合されて芯軸16の下端を保持する下部栓体22と、金型12の上部に嵌合されて芯軸16の上端を保持する上部栓体26とを備えている。さらに、金型12の上部及び又は上部栓体26に、ゴム注入孔20から注入されたゴムを排出しない通気孔を設けた。

(もっと読む)

導電性ローラ、導電性ローラの製造方法及び画像形成装置

【課題】高品質の画像を形成することに貢献する導電性ローラ、高品質の画像を形成することに貢献する導電性ローラを製造することのできる導電性ローラの製造方法、及び、高品質の画像を形成することのできる画像形成装置を提供すること。

【解決手段】軸体の外周面に、外径精度が±0.25%の範囲内にあり、その振れが0.5%以下にある研磨レス弾性層を備えた導電性ローラ、式Y=aX+b(aは−0.0046〜−0.0026、bは20.07〜20.14、Yは導電性ローラの外径、Xは加硫特性tc(10)を示す。)より、所望の外径に対応する加硫特性Xを算出し、算出されたX±10の加硫特性を有する液状導電性ゴム組成物を調製し、この組成物を金型に注入して加熱成形する導電性ローラの製造方法、及び、前記導電性ローラ又は前記導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置。

(もっと読む)

ローラの製造方法及びその製造装置

【課題】ローラ表面と金型内面及び端部が擦れることを防止し、表面欠陥のないローラを容易に得ることのできるローラの製造方法及びその製造装置を提供する。

【解決手段】金型12内に芯軸14を同軸に配置する工程と、金型12と芯軸14との間に液状ゴムを注入後硬化することにより、芯軸14上にゴム層16を有するローラ18を成型する工程と、金型12とゴム層16との間に液膜20を形成した状態で、ローラ18を金型12から引き抜く工程とを備えた。金型12からローラ18を引き抜く際に、金型12とゴム層16との間に液膜20を形成することにより、ローラ18表面が金型12内面に擦れることがないので、ゴム表面に欠陥のないローラ18を容易に得ることができる。

(もっと読む)

弾性体ローラの製造方法及び成形金型

【課題】弾性体ローラの成形において、成形金型や型締め力による弾性体ローラ端面の軸方向位置のばらつきを抑えることで、成形後の弾性体ローラの端部処理が不要な弾性体ローラの製造方法及び成形金型を提供する。

【解決手段】略円柱状のキャビティを有し両端が開口された金型本体の端部の一方に、芯金が挿入された駒を取り付け、該金型本体の他方の端部に、前記駒とは別の駒を装着する第1工程と、弾性体の材料を該キャビティ内部に注入する第2工程と、該金型本体を加熱して該材料を硬化させる第3工程と、を有する弾性体ローラの製造方法であって、該第1工程において、該キャビティの中心軸と垂直となる該金型本体及び該駒が有する平面と、該キャビティの中心軸と同じ中心軸を持つ円錐形状の側面を為している該金型本体及び該駒が有するテーパ面とが、双方同時に接触するように、該駒に軸方向へ力を加えて該駒と該金型本体とを密着させることを特徴とする。

(もっと読む)

ゴムローラの製造方法及びゴムローラの成形金型

【課題】金型キャビティ内にゴム材料をリング状に注入してゴムローラを成形する際、リング状のゴムバリが金型内に残らないようにする。

【解決手段】両端駒の一方の材料注入側の駒3aに液状ゴム材料を注入する、少なくとも1本以上の材料注入穴5を有し、パイプ金型本体2と駒3との組合せにより形成されたリング状絞り部6より液状ゴム材料を金型キャビティ内に注入し、注入後に加熱硬化し、リング状液溜まり部6のゴムバリをパイプ金型本体2内に残したまま駒3をパイプ金型本体2より取り外し、ゴムバリをゴムローラ端面に一体化させたまま成形金型外へ排出させ、その後、ゴムローラ端面のリング状のゴムバリを突切り除去する。

(もっと読む)

61 - 80 / 160

[ Back to top ]