Fターム[4F204AH04]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 回転要素(←ローラ、扇風機羽根、スクリュー) (160)

Fターム[4F204AH04]に分類される特許

81 - 100 / 160

トナー供給ローラの製造方法

【課題】注型機ミキシングチャンバー内の汚染を抑制し、繰り返し成形してもローラの硬度や通気量の変動を抑制可能で、成形耐久安定性が良いトナー供給ローラの製造方法を提供する。

【解決手段】芯金外周にウレタンフォーム用材料液により形成されたウレタンフォーム層を有するトナー供給ローラの製造方法において、材料液を注型機ミキシングヘッドに備わるミキシングチャンバーの上部に設けられた材料導入口からミキシングチャンバー内部に導入する工程;材料液をミキシングチャンバー内の攪拌用ローターで混合する工程;混合された材料液を、ミキシングチャンバー下部に設けられた吐出口を経由して芯金が配置された円筒金型に導入する工程;円筒金型内の混合された材料液を硬化させる工程;及び円筒金型からトナー供給ローラを取り出す工程を有し、下部に攪拌を促進するための手段を有する攪拌用ローターを用いる。

(もっと読む)

ゴムロール体の製造方法及びシリコンゴムロール並びに加熱定着用ローラ

【課題】搬送ムラを生ずることがなく、紙送りその他のロール体を均質な層構造で、安価に製造することが可能なロール体の製造方法を提供する。

【解決手段】予め成形され上記回転軸を構成する軸芯部材と、予め成形され上記弾性層を構成する中空円筒形状の内筒スリーブ体と、予め成形され上記外周表面層を構成する中空円筒形状の外筒スリーブ体と、シリコンゴム素材を充填する中空円筒形状の成形型とを備える。そして上記成形型内に上記軸芯部材と上記内筒スリーブ体と上記外筒スリーブ体とを位置決め固定するセット工程と、このセット工程で固定された上記軸芯部材と上記内筒スリーブ体との間の空隙及び/又は上記内筒スリーブ体と上記外筒スリーブ体との間の空隙に未加硫状態の液状シリコンゴム素材を充填する充填工程と、この空隙に充填されたシリコンゴム素材を加熱して架橋する加熱工程とから構成する。

(もっと読む)

高熱伝導ゴムローラの製造装置

【課題】ゴム注型時の圧力による熱伝導性フィラーの分離を小さくし、表面硬さのばらつきの小さい高熱伝導ゴムローラを製造できる高熱伝導ゴムローラの製造装置を提供する。

【解決手段】高熱伝導ゴムローラの仕上り外径と同じもしくは大きい内径を有する円筒金型12と、円筒金型12内に同軸に配置されて高熱伝導ゴムローラのゴム層を形成するための空間14を設ける芯軸16と、端面18と空間14とに開口するゴム注入孔20を有し、円筒金型12の一端に嵌合されて芯軸16の一端を保持するゴム注入側栓体22と、端面18と空間14とに開口する排気孔24を有し、円筒金型12の他端に嵌合されて芯軸16の他端を保持する排気側栓体26とを備えている。ゴム注入孔20を、複数の円弧状の長孔により形成した。

(もっと読む)

ゴムローラの製造方法及びその製造装置

【課題】OA機器に使用されるゴムローラの製造方法において、ゴムローラと一体となった軸体の一方より棒状の部材を押し当て成形後のゴムローラを成形金型より押し出す際、ゴムローラを容易に取出すことの出来る、ゴムローラの製造方法及び製造装置の提供を目的としている。

【解決手段】円筒状内面を有する金型内に未加硫ゴム材料を注入する材料注入工程と、該未加硫ゴム材料を加熱硬化させてローラ型に形成してゴムローラにする形成工程と、該ゴムローラと一体となった軸体の一方より棒状の部材を押し当て該ゴムローラを該金型より押し出す、ゴムローラ取出し工程と、を有するゴムローラの製造方法において、該ゴムローラ取出し工程と同時に、該棒状の部材の先端より該ゴムローラの端部面と該金型の円筒状内面の界面に向けてエアを吹き出す工程を備えることを特徴とする、前記ゴムローラの製造方法を提供する。

(もっと読む)

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

トナー供給ローラの製造方法およびトナー供給ローラ

【課題】本発明は、煩雑な工程を要することなく、さらには繰り返し成型を行っても安定して脱型性およびセル開口性を両立させ得るトナー供給ローラの製造方法を提供することを目的とする。

【解決手段】芯金と、該芯金上に形成された少なくとも一層以上のポリウレタンフォーム層を有するトナー供給ローラの製造方法において、該ポリウレタンフォーム層が、内側にワックス成分およびシリコーンオイルを含有し、且つワックス成分に対するシリコーンオイルの混合割合が50%以上、90%未満である水系離型剤を塗布した金型内で発泡成形を行うことにより得られることを特徴とするトナー供給ローラの製造方法により得る。

(もっと読む)

スポンジローラ

【課題】 連泡構造のスポンジ層を有するスポンジゴムローラにおいて、熱変形した楕円球状気泡の発生を防止する。

【解決手段】 芯金の周りに、吸水性発泡樹脂を含む未加硫の発泡性シリコーンゴムを注入した後、該ゴム層に少なくとも一次〜二次加硫を施して、連泡構造を含むスポンジ層を形成するにあたり、一次加硫を100℃未満の低温液体中で80分以下の短時間下の高速硬化方式で行う。

(もっと読む)

トナー供給ローラの製造方法

【課題】繰り返し成形しても、ウレタンフォーム層の硬度、通気量の変動がなく、成形耐久安定性が良いトナー供給ローラの製造方法を提供する。

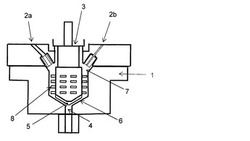

【解決手段】ウレタン原料液を攪拌用ローター3を備えたミキシングチャンバー1に導入して混合し混合したウレタン原料液をウレタンフォーム用材料液として成形金型に導入する工程と、これを硬化して芯金の外周にウレタンフォーム層を形成する工程と、成形されたトナー供給ローラを成形金型から取り出す工程と、を有するトナー供給ローラの製造方法であって、前記ミキシングチャンバー1の空隙率を15%以上、45%以下とし、かつ、前記ウレタン原料液のミキシングチャンバー1における滞留時間を5秒以上、12秒以下とすることを特徴とするトナー供給ローラの製造方法。

(もっと読む)

PUローラー

本発明は、PPDIベースのポリウレタンプラスチックから成る、ローラーのローラージャケットまたはローラーライニング(1)の製造方法に関する。この際、応力亀裂の回避のために生強度の脆弱性を可能な限り迅速に克服することが望ましく、このことはポリウレタンに添加された硬化剤が可使時間を5〜60秒に短縮することによって達成される。本発明はまた、PPDIのプレポリマーと1の硬化剤との混合物によって形成される、ローラーのローラージャケットまたはローラーライニング(1)の製造のため、とりわけ本方法の実施のためのPPDI系ポリウレタンに関し、この際、硬化剤が60〜99%の1,4−ブタンジオール、最大40%のジアミン、ならびに最高1%の触媒から成ることが重要である。  (もっと読む)

(もっと読む)

トナー供給ローラー及びその製造方法

【課題】研磨や切削などの煩雑な工程を不要とし、原料の無駄を省き、寸法精度が高く、特定のセルの開口を有し、長期に亘って一定量のトナー供給を維持することができ、画像不良の発生を抑制することができるトナー供給ローラーやその製造方法を提供する。

【解決手段】成形型の成形キャビティにポリエーテルポリオールとイソシアネートを主成分とするウレタンフォーム原料を供給して形成されたウレタンフォーム層を有するトナー供給ローラーにおいて、前記成形型の成形キャビティが、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体を含む非直鎖状フッ素樹脂製の表面を有し、該成形キャビティ表面に接触して形成されるウレタンフォーム層が、セル開口4の面積が全表面積に対して50%から90%の範囲であり、且つ、セル壁幅aが平均セル開口径に対して10%から70%の範囲である表面を有する。

(もっと読む)

ゴムローラの成形金型及びゴムローラの製造方法

【課題】ゴムローラに気泡による凹凸のないゴムローラの製造方法及びゴムローラの成形金型を提供することを目的とする。

【解決手段】中空円筒状の金型2と、中空円筒状金型2に注入される熱硬化型液状ゴムを封入する上駒1及び下駒3と、熱硬化型液状ゴムを注入するための注入ノズルに圧接されて下駒3の端部に設けられるノズルタッチ板5と、を有するゴムローラの成形金型において、ノズルタッチ板5には、熱硬化型液状ゴムに発生する気泡を逃がすための隙間8が設けられている。

(もっと読む)

弾性ローラの脱型方法およびそれに用いられる弾性ローラ脱型装置

【課題】筒状金型21の中空部に金型21と平行に配置したシャフト1と、この中空部に材料を注入し硬化させて形成した弾性層2とよりなる弾性ローラ10を、弾性層2の厚さが小さな弾性ローラ10であっても、容易に金型21から取り出すことのできる弾性ローラ10の脱型方法およびそれに用いられる弾性ローラ脱型装置を提供する。

【解決手段】キャップを金型21から取り外し、シャフト1の少なくとも一方の端を筒状金型21の半径方向に変位させて弾性層2と金型内周面21aとの間に隙間dを形成したあと、シャフト1のいずれか一方の端を押し、もしくは、引っ張って弾性ローラ10を脱型する。

(もっと読む)

ロールの製造装置

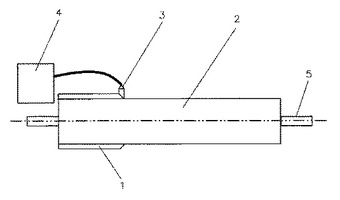

【課題】定着ロールや加圧ロールとして使用される外径が一様でないロールを効率的に製造する。

【解決手段】中空の芯棒体9と、芯棒体9の外周に形成される弾性層10とからなるロール11で、弾性層10の外径が一様でなく最大径Dmax と最小径Dmin とが存在するロール11の製造装置である。ロール成形型1キャビティ3内に芯棒体9を同芯に挿入した状態で液状弾性体材料101を注入したロール成形型1を加熱して該液状弾性体材料101を硬化せしめて弾性層10を形成するための加熱手段12と、その後、芯棒体9を選択的に冷却して芯棒体9を弾性層10と共に熱収縮せしめ、ロール成形型1とキャビティ3の内周と芯棒体9の外周に形成されている弾性層10外周との間に所定の間隙Cを形成するために芯棒体9内に装填される冷却手段16と、この状態でロール成形型1のキャビティ3の一端から上記ロール11を弾性層10と共に効率良く引抜く。

(もっと読む)

発泡ローラの製造方法

【課題】硬度が均一なローラを安定に製造することができる発泡ローラの製造方法を提供する。

【解決手段】金型本体21と芯体保持部材22,23とを有する成形型20に、導電性シャフト2を装着する。芯体保持部材22は樹脂注入口45及びこれに続くランナー部46とゲート47を有する。ゲート47は複数個あり、いずれもローラの端面に相当する位置に環状に設けられている。各ゲート47間の最短距離はいずれも3mmである。樹脂注入口45から注入された液状発泡樹脂原料は、ランナー部46を流れ、複数のゲート47から成形キャビティに注入されるが、各ゲート47の間隔が短いので、各ゲート47を出た液状発泡樹脂原料の先頭部分は、ただちに隣接するゲート47から注入される樹脂の先頭部分と接する。ゲート47は環状に設けられており、各ゲート47を出た液状発泡樹脂原料の先頭部分は環状に繋がり一体化する。

(もっと読む)

樹脂成形品の製造方法、及びローラの製造方法

【課題】硬度と弾性復元性とのバランスがよい現像ローラ等のローラ製造に適した、発泡体からなる樹脂成形品の製造方法等を提供する。

【解決手段】分子中に少なくとも1個のヒドロシリル化反応可能なアルケニル基を有する有機重合体を主成分とする発泡体からなる弾性層の表面に、厚さ0.01mm以上のスキン層が設けられた樹脂成形品の製造方法であって、前記有機重合体を主成分とする発泡させた樹脂原料を昇温可能な金型に接触させ、該金型からの伝熱により前記樹脂原料を表面から加熱して硬化させ、前記スキン層を10秒以内に形成させることを特徴とする。金型の昇温は、例えば誘導加熱により行う。本製造方法を利用した、芯体の外周に弾性層が設けられ、かつ該弾性層の表面にスキン層が設けられたローラの製造方法も提供される。

(もっと読む)

OAローラの製造方法

【課題】芯金1の周囲に弾性層を有するOAローラを製造するにあたり、芯金1の一端に第1のキャップ5の中心穴を嵌合させ、第1のキャップ5に嵌合された芯金1を、中心軸線CLを水平に向けて配置され、両端が開口した円筒状の金型21の内へ挿入して第1のキャップ5によって金型21の一方の開口部22を閉塞し、芯金1の他端に第2のキャップ7の中心穴を嵌合させるに際し、従来よりも、第2のキャップを容易にスムースに芯金他端に嵌入させることが可能なOAローラの製造方法を提供する。

【解決手段】金型21の、他方の開口部23側の中心軸線CLより下方に配置され、金型21の中心軸線CLの左右に張り渡されたストリング25を上昇させることにより、前記芯金1の他端を持ち上げて芯金1を金型の中心軸線CL上に保持したあと、第2のキャップ7の中心穴を芯金1の他端に嵌合させる。

(もっと読む)

OAローラの製造方法

【課題】第2のキャップ7をスムーズに芯金他端に嵌合させることが可能なOAローラの製造方法を提供することにある。

【解決手段】少なくとも1つの磁力発生手段6を金型21の外周上に、かつ前記芯金1の他端から該金型21の軸方向の所定距離d1の範囲内に配置し、該磁力発生手段6が発する磁力によって芯金1の他端を金型21の中心軸Xから所定距離d2の範囲内に配置してから第2のキャップ7を芯金1の他端に嵌合させることを特徴とする。

(もっと読む)

成形コンポジットおよびこれを製造する方法

成形コンポジット材を形成する方法を提供し、該方法は、主表面を備えた実質的に硬質の基材を有するコンポジットストリップと、該実質的に硬質の基材の主表面上を覆うポリマーとを作製する工程を含む。該方法は、コンポジットストリップをマンドレルとともに成形して、マンドレルの形状によって実質的に規定される形状を有する成形コンポジット片を形成することを更に含み、成形工程の間、コンポジットストリップの主表面は実質的に同一平面に維持する。  (もっと読む)

(もっと読む)

OAローラの製造方法

【課題】第1のキャップ5に嵌合された芯金1の他端のふらつきを防ぎ、金型21内周面を傷つけることなく芯金1をスムーズに金型21内へ挿入することが可能なOAローラの製造方法を提供することにある。

【解決手段】第1のキャップ5に嵌合された芯金1の他端を金型21の一方の開口部側に待機させ、金型21の他方の開口部から支持棒7を金型21内に挿入し、支持棒7の先端で芯金1の他端の端面を金型軸方向に押し付けたあと、次いで、支持棒7の先端を芯金1の他端の端面に押し付けたまま芯金1を、その一端側を他端側に向けて押しながら金型21内へ挿入し、第1のキャップ5によって金型21の一方の開口部を閉塞したあと支持棒7を芯金1から離し、その後芯金1の他端に第2のキャップ9の中心穴を嵌合させると共に第2のキャップ9によって金型21の他方の開口部を閉塞する。

(もっと読む)

ゴムローラの成形金型、ゴムローラの製造方法

【課題】金型のオーバーフロー部におけるゴムバリの残留を抑制し、ゴムバリの除去が容易となるゴムローラの成形金型、ゴムローラの製造方法を提供する。

【解決手段】円筒状金型の両端部の開口において篏合する第一及び第二の駒型と、第一及び第二の駒型によって円筒状金型内で保持可能とされた軸体とを有し、

いずれか一方の駒型の側から前記円筒状金型内にゴム材料を注入し、前記軸体の外周にゴムローラを成型するゴムローラの成型金型において、

ゴム材料の非注入側の駒型が、前記円筒状金型の開口と嵌合する前記円筒状金型の長手方向中心軸に対して傾斜角θ1のテーパ形状の嵌合部を有し、

前記テーパ形状の嵌合部に、材料の注入量のバラツキを逃がすための液溜まりとなる円周状の溝1bと、オーバーフローした材料を前記円周状の溝まで導く円筒状金型の長手方向の溝1cとが設けらた構成とする。

(もっと読む)

81 - 100 / 160

[ Back to top ]