Fターム[4F204AH04]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 回転要素(←ローラ、扇風機羽根、スクリュー) (160)

Fターム[4F204AH04]に分類される特許

21 - 40 / 160

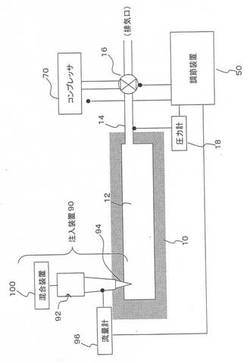

発泡成形方法及びその装置

【課題】発泡材料の発泡成形において、独立発泡セルの変形や型崩れが起きない発泡成形方法を提供する。

【解決手段】発泡材料を発泡させる発泡成形方法であって、内部空間12を有する成形型10を提供するステップと、前記成形型10の内部空間12を加圧状態にするステップと、前記加圧状態下における前記成形型10の内部空間12で、前記発泡材料を発泡させて、前記発泡材料の発泡を適宜に制御するようにしたステップと、前記成形型10の内部空間12に対する加圧状態を解除するステップとを備えたことを特徴とする。

(もっと読む)

ローラの成形装置および成形方法

【課題】軸体を端部駒に挿入しやすくし、かつ成形されるローラの振れ精度を高くする、ローラの成形装置および成形方法を提供する。

【解決手段】ローラの成形装置が、内部に円筒状の空間を有する中空のパイプ金型2と、パイプ金型2の両端に組付けられ軸体4を保持可能な2つの端部駒1、3を有する成形金型7を有している。さらに一方の端部が端部駒3によって保持され中間部が円筒状の空間内に位置している軸体4の一部を把持して軸体4に交差する面内で移動することができるセンタリング部材5をも有する。

(もっと読む)

ポリウレタンスポンジローラの製造方法及びトナー供給ローラ

【課題】ポリウレタンスポンジローラをポリウレタンスポンジ層表面の裂け、割れを発生させることなくパイプ金型から脱型するポリウレタンスポンジローラの製造方法及びトナー供給ローラを提供する。

【解決手段】金型内に予め配置した芯金の周囲に硬化してなるポリウレタンスポンジローラの製造方法において、ポリウレタンの材料を金型内で発泡硬化した後、芯金を把持固定し、金型に対し、芯金の軸に略垂直な力が該軸を中心とする円を略均等に分割した該軸円周の4方向以上の角度方向から加えられ、ポリウレタンスポンジローラの表面を金型の内表面から剥離する工程後、ポリウレタンスポンジローラを脱型する工程を経て製造し、前記金型に対して加えられる力による金型の変位量がポリウレタンスポンジ層の厚みの20%以上70%以下とする。

(もっと読む)

繊維強化プラスチック構造体およびその製造方法

【課題】スティフナなどの突起部を有するFRPパネル構造体のVaRTM(真空減圧補助の樹脂トランスファー成形)を、該パネル上への突起部の高い位置決め精度で実現する。

【解決手段】プリフォーム23の突起部とパネル23表面それぞれの少なくとも1面に接触するように、互いに嵌合する構造を有する治具22,23を配置し、プリフォーム22,23への樹脂含浸が完了した後、余分な樹脂を吸引除去する工程を含み、かつ、該工程の開始時点から樹脂の硬化が行われるまでの間に上記治具22,23が嵌合することで、該突起部の位置決めが行われることを特徴とする繊維強化プラスチック構造体の製造方法。

(もっと読む)

成形金型

【課題】高い形状均一性を有する弾性層を成形することのできる成形金型を提供すること。

【解決手段】筒状金型2と、前記筒状金型2における一方の開口部を閉塞し、成形材料が流通するスプルー16を複数有する第1の端部金型3と、前記筒状金型2における他方の開口部を閉塞し、ベント36を有する第2の端部金型4とを備えてなり、前記スプルー16それぞれは、前記第1の端部金型3の軸線を中心とする仮想円周上に、前記仮想円周に沿って形成された円弧状スリットであることを特徴とする成形金型1。

(もっと読む)

複合材製品製造方法

【課題】シリコンバッグの経済性を維持しつつ、作業性及び品質を向上させることができる複合材製品製造方法を提供する。

【解決手段】成形型1の上に載置した強化繊維基材2をシリコンシート10に封入する密封工程と、成形型1とシリコンシート10との間に形成された成形空間内から真空引きする真空吸引工程と、真空とした成形空間の内部に液状樹脂9を注入して強化繊維基材2に含浸させる注入・含浸工程と、強化繊維基材2に含浸した液状樹脂9を硬化させる樹脂硬化工程と、を備えている真空含浸工法を用いて複合材製品を製造する複合材製品製造方法において、シート状素材として薄肉化した透明なシリコンシート10が用いられている。

(もっと読む)

弾性ローラの成形金型、および弾性ローラの成形方法

【課題】キャビティを形成する部材間の接触面への材料付着を低減でき、長期にわたりキャビティ内面の離型膜状態を維持できる弾性ローラの成形金型を提供する。

【解決手段】内面に離型膜を有するキャビティ5が形成された、弾性ローラの成形金型1において、中空の円筒状に形成されたパイプ金型2と、パイプ金型2の上端部を閉鎖するように設けられた上駒3と、上端部が開口した円筒状に形成され、パイプ金型2の下端部に設けられた下駒4とを有し、キャビティ5が、パイプ金型2と上駒3と下駒4とにより形成され、パイプ金型2の上端部内周面と上駒の外周面との間、およびパイプ金型の下端部外周面と下駒の上端部内周面との間には、それぞれ気密な接触面6a、6bが形成され、各接触面6a、6bに沿って各接触面6a、6bに隣接する領域には、キャビティ5に開口し、内面に離型膜を有する空間7a、7bが形成されていることを特徴とする。

(もっと読む)

トナー供給ローラとその製造方法

【課題】ローラの周方向及び長手方向に沿ってポリウレタンフォームに硬さのムラが少なく、長期使用でも良好な画像を得ることができるトナー供給ローラの提供を目的とする。

【解決手段】回転するシャフトの外周面に供給したポリウレタンフォーム原料から発泡した発泡体の表面が研磨加工されたポリウレタンフォームを有し、研磨加工されたポリウレタンフォーム21は、吸引ホース43の先端に設けた先端開口径5mmの吸引ノズル47をポリウレタンフォームの表面に圧接させてポリウレタンフォーム21の表面を2mm圧縮し、その状態で30L/minの流量でポリウレタンフォーム21の表面から空気を吸引した際の吸引ホース43の内圧が0.5〜4.0kPaの値であると共に、セル数が50〜110個/25mm、密度が0.1〜0.4g/cm3であるようにした。

(もっと読む)

弾性ローラの成型金型

【課題】長手方向で外径の変化が少ない弾性ローラの成型金型を提供する。

【解決手段】本発明の弾性ローラの成型金型は、円筒状内面を有する本体部2と、本体部2内に配置されるローラ軸体4を支持して本体部2の両端にそれぞれ嵌合される非注入側駒1及び注入側駒3を有する。注入側駒3は材料注入穴3aを有し、非注入側駒1は空気抜き及び材料をオーバーフローさせるための穴部1aを有する。本体部2の円筒状内面が、注入側駒3側から非注入側駒1側に向かって内径が徐々に大きくテーパ形状に形成されている。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

帯電ロールの製造方法

【課題】優れた耐久性を発揮する帯電ロールを有利に製造することが出来る方法を提供する。

【解決手段】イオン導電性ゴム材料からなるゴムチューブを準備し、これを所定条件下で加硫せしめることにより半加硫ゴムチューブとした後、この半加硫ゴムチューブを成形型の成形キャビティ内に配置すると共に、軸体を成形キャビティ内に同心的に配置せしめて、それら軸体と半加硫ゴムチューブとの間に形成される間隙内に未加硫の非発泡性ゴム材料を充填することにより、軸体の周りに、非発泡性弾性体層14を与える、非発泡性ゴム材料からなる未加硫ゴム層を有し、その外側に、抵抗調整層16を与える、半加硫ゴムチューブからなる半加硫ゴム層を有するロール前駆体を形成せしめ、その後、ロール前駆体を加硫して未加硫ゴム層と半加硫ゴム層の加硫を完成させ、それぞれ非発泡性弾性体層及び抵抗調整層とするように構成した。

(もっと読む)

発泡体ロール成形型および発泡体ロール成形方法

【課題】成形効率を向上させ得る発泡体ロール成形型および成形方法を提供する。

【解決手段】発泡体ロール成形型20の内部には、得るべき発泡体ロールの軸方向が水平に延在するよう形成されたロール成形空間32が上下に重ねて複数連設されたキャビティ部26が形成される。キャビティ部26の下方には、メカニカルフロス法により得られた発泡原料が注入される注入口30と、注入口30から最下段のロール成形空間32の軸方向全長に亘って発泡原料を案内する原料ランナ部28とが形成される。各ロール成形空間32の両端には、軸状部材Sを水平に支持する支持部42,42が設けられる。注入口30から注入された発泡原料は、原料ランナ部28を上昇して、最下段に位置するロール成形空間32の下方から上方のロール成形空間32へ順次充填される。

(もっと読む)

トナー供給ローラ成形金型用水系離型剤及びトナー供給ローラの製造方法

【課題】離型性が良好で、かつ堆積物による金型汚れの少ない、トナー供給ローラの表面セルの開口安定性に優れるトナー供給ローラ成形金型用水系離型剤を提供すること。

【解決手段】電子写真装置の現像ユニットでトナーを搬送する部材として用いるトナー供給ローラの型成形に用いるトナー供給ローラ成形金型用水系離型剤において、(A)水の接触角が70°以上100°以下であるワックスと、(B)水の接触角が5°以上15°以下であるワックスと、(C)シリコーンオイルを含有し、水系離型剤中の全ワックス(A+B)100質量部に対する(B)ワックスの含有量が30質量部以上60質量部以下であり、水系離型剤(A+B+C)100質量部に対する(C)シリコーンオイルの含有量が15質量部以上45質量部以下であることを特徴とする。

(もっと読む)

ローラ成形型及びトナー供給ローラ用成形型並びにトナー供給ローラの製造方法

【課題】ガス抜きの隙間についた残存樹脂除去が容易で自動化し易く、きわめて簡便な方法でボイドのない発泡弾性体ローラが得られるローラ成形型を提供する。

【解決手段】少なくともローラ成型部とローラ成型部にそれぞれ嵌合し芯金両端を把持する上駒及び下駒を有し、ローラ成形型を略垂直にした状態で発泡弾性体材料を硬化および発泡させるローラ成形型であって、ローラ成型部両端近傍の何れか1方に、または、上駒および下駒の何れか1方に、発泡弾性体材料を注入する注入孔が設けられたローラ成形型において、上駒とローラ成型部との嵌合部にローラ成形型の内部と外部を通気させることが可能な第一の隙間を有し、かつ、下駒とローラ成型部との嵌合部にローラ成形型の内部と外部を通気させることが可能な第二の隙間を有する。

(もっと読む)

複合材を製造する方法及び風車羽根

複合材を製造する方法が提供される。この方法は、少なくとも1つの繊維マット(11,12,14,15,19−22)を型(1,7,17)の内面に配置するステップと、型(1,7,17)の内面と少なくとも1つの繊維マット(11,12,14,15,19−22)との間に吸引作用を提供するステップと、少なくとも1つの繊維マット(11,12,14,15,19−22)のうちの最も外側の繊維マット(15,22)を少なくとも1つの真空バッグ(5A,5B)で被覆するステップと、真空バッグ(5A,5B)と型(1,7,17)との間の領域に、真空を加えながら樹脂を注入するステップと、樹脂を硬化させるステップと、型(1,7,17)を除去するステップとを含む。  (もっと読む)

(もっと読む)

タービン翼半体の製造方法、タービン翼半体、タービン翼の製造方法およびタービン翼

【課題】樹脂注入成形によるタービン翼半体(1,2)の製造方法において、より少ない時間でタービン翼を生産する方法を提供することを目的とする。

【解決手段】製造方法は、以下のステップ:繊維マット(4)を有するタービン翼シェル用の型(3)を準備すること、強化用部材(6)を該型(3)の中の該繊維マット(4)上に置くこと、空気不透過封止膜(17)を該繊維マット(4)上にかつ該強化用部材(6)にもたれかけて置くこと、減圧下において該強化用部材(6)の下側の領域を含む該繊維マット(4)の中に硬化性樹脂を導入すること、タービン翼半体(1、2)を形成するために該樹脂を硬化させること、この結果前記タービン翼半体(1、2)は該硬化樹脂によって該強化用部材(6)に接着されたタービン翼シェル(11)を具備する、を備える。

(もっと読む)

弾性ローラの製造方法

【課題】段付き芯金上にゴム組成物をクロスヘッド押し出し機により積層する際に、ゴム組成物の端部からの剥離を抑制し、形状精度に優れた弾性ローラを製造する方法を提供する。

【解決手段】本発明に係る弾性ローラの製造方法は、クロスヘッドを用いて段付き芯金の全長さにわたってゴム組成物を押し出した後、第2の円筒部を取り囲むゴム組成物の層を、第1の円筒部から離れた位置において、ゴム組成物の層の外側から把持部材を用いて把持し、ゴム組成物の層を第2の円筒部の周面に接触させる工程を有し、この工程は、ゴム組成物の層を第2の円筒部の周面に接触させた位置よりも第1の円筒部に近い側において、第2の円筒部を取り囲むゴム組成物の層が把持部材によるゴム組成物の把持に伴って外側に拡がることを規制しつつ行う。

(もっと読む)

繊維強化樹脂構造体の製造装置及び製造方法

【課題】含浸欠陥の発生を解消することができる繊維強化樹脂構造体の製造方法及びその製造装置を提供する。

【解決手段】第1型11と、該第1型11を覆うフィルム状の第2型12とからキャビティーを形成してなり、該キャビティー内に設置された繊維積層体15に、減圧状態で樹脂16を含浸させてなる繊維強化樹脂構造体の製造装置であって、前記第2型12側に配設され、前記繊維積層体15に含浸させる樹脂16の流量を増加させる網目状の樹脂フローメディア22と、前記樹脂フローメディア22の第1型11側に配設されてなり、主樹脂供給部(第1の樹脂供給部)14−1から注入される流動樹脂のフローフロントの進行を抑制する樹脂流れ抑制部材21とを有する。

(もっと読む)

反応液分割分液コートハンガー形ダイ並びに、該ダイを使用した紐状樹脂成形体の製造方法並びに製造装置

【課題】複数の紐状樹脂成形体を連続して製造するために使用する従来の反応液分液コートハンガー形ダイは各部位の流量調整が自由にコントロールできないために長時間安定して一定寸法精度の紐状樹脂成形体が製造できなかった。

【解決手段】液仕切具はダイリップに位置させ、その川上に分割流量調整板を位置させ、各分割流量調整板それぞれに調整ボルトを設けることによって自由に各部位の流量を調整可能とした。このことによって反応性樹脂を用いて長時間運転する場合に、ゲル化によって起こる流量の低下した部位の流量を隣接の状態に係わらず分割流量調節板にて流量調整し、長時間運転を可能とした。

(もっと読む)

ローラ成形型、ローラ成形品の脱型方法、及びローラの製造方法

【課題】ボイド、異物、スパイダーマーク等の成形欠陥を低減する。

【解決手段】成形型本体1の側面近傍にエラストマ原料を注型するための注型口1aと、成形型本体1と下駒3とで形成したリングゲートGと、注型口1aからリングゲートGに連通するスプール孔1bと、を具備するローラ成形型である。注型口1aからリングゲートGに向かうスプール孔1bの軸線は、成形型本体1の側面側からキャビティCの軸心方向で、且つ、成形型本体1における上駒2の装着部側から下駒3の装着部方向へ向かって傾斜する。

(もっと読む)

21 - 40 / 160

[ Back to top ]