Fターム[4F204AH18]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 車両(←軽車両)部材 (961) | 車体(←ボディ、ドア) (64)

Fターム[4F204AH18]に分類される特許

21 - 40 / 64

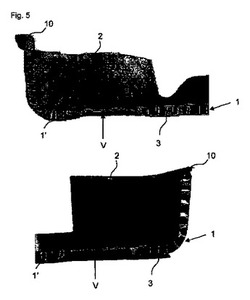

サンドイッチコンポーネント及びその製造方法

本発明は、複数の突起部(1’)を備えるハニカムコア(1)と、少なくとも1つのカバー層(2、3)と、を含むサンドイッチコンポーネントを提供し、このハニカムコア(1)は、セルロースをベースとした材料、特に紙からなる。カバー層(2、3)は熱可塑性プラスチック母材を備える繊維強化半製品から形成され、ハニカムコア(1)の前記突起部(1’)が前記カバー層(2、3)との接続部分(A)において少なくとも部分的にカバー層(2、3)の熱可塑性プラスチック母材の中に取り込まれることで、サンドイッチコンポーネントの結合が提供される。さらに、このサンドイッチコンポーネントの製造方法も開示される。 (もっと読む)

窓構造体の製造方法

【課題】樹脂材料で構成される窓構造体の製造方法において、工程が少なく、構造体としての信頼性が高い窓構造体を製造することができる窓構造体の製造方法を実現する。

【解決手段】成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造する。これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

(もっと読む)

衝撃エネルギー吸収材成形用金型の衝撃エネルギー吸収材取付用クリップ保持構造及び衝撃エネルギー吸収材取付用クリップ

【課題】金型内面にインサート物を容易に且つしっかりと保持しておくことができ、脱型時には容易にクリップからピンを抜くことができる金型のインサート物保持構造と、この構造を利用した発泡成形方法と、この構造及び方法に用いることができるクリップと、このクリップを備えたEA材を提供する。

【解決手段】段部43付きの貫通孔42を有したこのクリップ40にクリップ係止ピン50が挿入係止されることにより、EA材1が金型60に取り付けられる。この金型60内にてウレタン等の発泡成形が行われ、EA材1が表面部に埋設されたEA材1が製造される。クリップ40の内面に凸部47が設けられているので、発泡成形時にクリップ40が動かない。クリップ40を介してEA材1が自動車のドアトリム等に取り付けられる。

(もっと読む)

炭素繊維不織布、炭素繊維強化樹脂シートおよび炭素繊維強化樹脂成形体

【課題】金属材料と比べて軽量であり、面内で等方的に高弾性、高熱伝導、低熱膨張といった優れた特性を有し、金属材料の代替材料として発錆の問題を解決すると共に、大幅な軽量化を達成することが可能な炭素繊維強化樹脂成形体を提供する。

【解決手段】炭素繊維の短繊維が二次元ランダムに分散している不織布であって、該炭素繊維の繊維軸方向の引張弾性率が400GPa以上で、繊維軸方向の熱伝導率が60W/mK以上であり、かつ、該炭素繊維のうち、繊維長が5〜50mmのものの重量割合が60wt%以上である炭素繊維不織布。この炭素繊維不織布を用いた炭素繊維強化樹脂成形体。

(もっと読む)

積層構造体、積層構造体の製造方法、および積層構造体の製造装置

【課題】剛性を低下させることなく、軽量化を図ることができる積層構造体を提供すること。

【解決手段】外装パネル10は、金属製の板材11と、この板材の表面に一体化して設けられた樹脂製のリブ12と、からなる。よって、板材11を薄肉化しても、リブ12により外装パネル10の剛性を向上できるので、剛性を低下させることなく、軽量化を図ることができる。

(もっと読む)

織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品

【課題】自動車や自動二輪車等の車体構成部品として好適な織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品を提供する。

【解決手段】 透過シートを少なくとも2枚用意し、同各透過シートを予熱し金型内で加圧して予備成形し、炭素繊維及び/又は合成繊維の繊維束内に前記透明又は半透明の熱可塑性樹脂フィラメントを織り込んで成る織物シートを予熱し金型内で加圧して予備成形し、予備成形された2枚の透過シートと織物シートは、該2枚の透過シートをそれぞれ織物シートの表面側と裏面側を挟む配置に重ね合わせ、同重ね合わせ状態で熱加圧成形により両者を互いに融合して織物加飾樹脂製品を完成する。

(もっと読む)

構造体及びレジントランスファモールディング成形方法

【課題】従来RTM成形が困難とされていた大型の構造体を、RTM成形によって成形する。

【解決手段】夫々別々に賦形したプリフォーム基材150、160R,160Lの端部同士を重ね合わせて成形型内に配置して、フロアトンネル部110及びフロアパネル部120R,120L部を一体的に成形することで、従来はRTM成形が困難であった大型で複雑な形状の車体フロア100をRTM成形することが可能となった。また、ラップ部170R,170Lのラップ長Lが板厚tの3倍に設定されているので、曲げ変形Mに対して効果的に強い構造となる。よって、RTM成形後に構造体の端部同士を接着する方法と比較し、接合部位125、125Lにおける強度が容易に確保される。

(もっと読む)

籾殻成形体の製造方法

【課題】少量の接着剤で充分な強度を有する籾殻成形体の製造方法を提供する。

【解決手段】籾殻と水とポリビニルアルコールとの混合物を加熱してなる塊状物を砕いて粉粒体となし、あるいは、湿潤された籾殻を攪拌しつつポリビニルアルコールの粉末とポリビニルアルコールより吸水率の低い素材からなる微粉末との混合物を投入、攪拌中に乾燥して粉粒体となし、表面にポリビニルアルコールが付着された籾殻の粒子を含む粉粒体となし、この粉粒体を型に充填して造形体となし、造形体に水または水蒸気を送り込んで籾殻の粒子の表面に付着させたポリビニルアルコールを水溶液化し、次いでゲル化し乾燥する籾殻成形体の製造方法。

(もっと読む)

FRP成形品の内圧成形法

【課題】R3部などの細かな部分で接合する必要があるFRP成形品を成形する場合に、優れた表面状態のものを得るための内圧成形法を提供すること。

【解決手段】

上下分割型の金型を用いるFRP成形品の内圧成形法であって、上型と下型にそれぞれプリプレグを敷設し、上部賦形体と下部賦形体を別々に賦形・作製し、その後、金型内部に内圧バッグを挿入し上型と下型を型締めして内圧成形する方法において、上部賦形体と下部賦形体はラップ部分がないように賦形・作製し、上部賦形体と下部賦形体の接合部の内側に帯状のプリプレグを配置し、その後、金型内部に内圧バッグを挿入し上型と下型を型締めして内圧成形することを特徴とする方法。

(もっと読む)

強化繊維基材、プリフォーム、複合材料およびその製造方法

【課題】

梁部材等の長尺で複雑形状を有するプリフォームを連続、自動成形にて製造する場合において、強化繊維のシワや折れ等の材料欠点を生じさせることのない、柔軟性、工程通過性、取り扱い性の優れた強化繊維基材、それを用いたプリフォーム、ならびに複合材料、およびそれらの製造方法を提供する。

【解決手段】

一方向に並行するように引きそろえられた複数本の強化繊維糸条を、前記強化繊維糸条に交差するように延在した補助糸により拘束することで形態を保持した一方向性基材を少なくとも二枚積層させた長尺の強化繊維基材であって、前記強化繊維基材の少なくとも長手方向に沿った端部が縫合されており、この縫合部分の厚みをt1、前記強化繊維基材を圧縮したプリフォームの厚みをt2としたとき、前記厚みt1とt2とが次の(1)式を満たすように縫合されている。

1.27×t2≦t1≦1.90×t2 ・・・(1)

(もっと読む)

発泡成形品用芯材および発泡成形品製造方法

【課題】発泡原料の注入が終わった後に、発泡体が金型に付着して残ることを防止できる発泡成形品用芯材を提供する。

【解決手段】発泡成形品用芯材16は、表皮12との間に発泡体14を保持して発泡成形品10を形成するために用いられ、本体部162と突出部164を有する。本体部162は、発泡成形品10の成形時に分割型24に保持され、分割型24中に配置される発泡注入ヘッド30に向かって開口する発泡原料流入用の注入口166が設けられる。突出部164は、注入口166中において本体部162に支持され、本体部162が分割型24に保持されている際、分割型24中に配置される発泡注入ヘッド30に向かって突出し、分割型24に形成された凹部242内に位置する。さらに、突出部164は、凹部242側の空間と表皮12側の空間との連通を、発泡原料が発泡注入ヘッド30から注入される前後で妨げないように、本体部162の一部に支持されている。

(もっと読む)

表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置

【課題】外観品質を高め得る表皮付発泡成形部材を簡易迅速に製造し得る、表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置を提供する。

【解決手段】芯材20をコア型101(第1の型)に配置し、表皮30をキャビティ型102(第2の型)と回転式入れ子103との両方に跨るように配置し、吸引部材111、112により表皮を吸引して保持する。表皮を吸引保持したまま、コア型とキャビティ型とを閉じ、回転式入れ子を回転する。これにより、表皮の巻込み部34と基部33との間に折り曲げ部36を形成して、表皮の巻込み部を芯材に向かい合わせる。この状態で、芯材と表皮との間の空間に発泡体40を充填して、表皮付発泡成形部材を製造する。

(もっと読む)

繊維強化プラスチックおよびこれを用いた強化断熱複合材

【課題】 高価である強化繊維の使用を抑えつつ、強度や断熱性、耐水性、耐ねじれ強度にも優れた軽量な繊維強化プラスチックおよびこれを用いた保冷コンテナの壁材用の強化断熱複合材を提供する。

【解決手段】 強化繊維材2に強化充填材4を混入したバインダー樹脂3を浸透させて硬化させる。また、強化充填材4を混入したバインダー樹脂3が浸透された一対の強化繊維材2によってシート状ないし板状の発泡材7の両側面を狭持させ、前記発泡材7を圧縮させて保冷コンテナの壁材用の厚さに成形する。

(もっと読む)

作業用保護カバーの製造方法およびそれを使用した製品の組み立て作業方法

【課題】 製品組み立て工程において、作業中に該製品を構成する物品の被保護面が治具、工具、部品等によって傷付くことを防止するための保護カバーを金型を使用することなく簡単に製造する。

【解決手段】 作業用保護カバーは、製品が自動車の車体11であり、対象とする物品がフェンダー12であり、被保護面がフェンダー12からボンネット13側縁にかけた面である場合、熱可塑性シート原反1を加熱して軟化させた状態で被保護面に被着し、押圧治具4を該熱可塑性シート原反1の上から押圧し、該熱可塑性シート原反1を該被保護面に圧着することによって、該熱可塑性シート1を該被保護面に沿った形状に成形し、その後冷却して製造される。

(もっと読む)

多孔質材加工用樹脂組成物および成形多孔質材の製造方法

【課題】 本発明の課題は、成形樹脂含浸多孔質材の表面に樹脂光沢が発生することを防止することにある。

【解決手段】 多孔質材の表面に塗布または多孔質材内部に含浸または混合せしめる熱硬化性樹脂であり、該熱硬化性樹脂には樹脂分に対して5質量%以上のコロイダルシリカが添加されている多孔質材加工用樹脂組成物を多孔質材の表面に塗布、含浸、または混合する。該樹脂組成物はコロイダルシリカが添加されているため、該樹脂含浸多孔質材をプレス成形して、表面に該樹脂組成物が滲出しても、樹脂光沢が発生しない。

(もっと読む)

プリプレグ積層体からなる成形品の製造方法

【課題】高価な設備コストを不要とでき、何らの熟練を要すことなく、簡易な方法で品質に優れたプリプレグ積層体からなる成形品を製造する方法を提供する。

【解決手段】プリプレグ積層体からなる成形品の製造方法は、マトリックス樹脂が予備含浸された強化繊維基材を所定形状に切断してプリプレグ片P1,…を製作する第1の工程と、相隣るプリプレグ片P1,P1を当接または間隔を置いて突き合わせた姿勢で相互に繋ぎ合わせ、所定の立体形状の複合材B1,B2,B3を製作する第2の工程と、複数の複合材B1,B2,B3を成形型内で加圧成形しながら順次重ね合わせることで立体形状の成形体B4を製造する第3の工程と、からなる。

(もっと読む)

積層繊維ボードの製造方法

【課題】天然繊維とバインダー樹脂とからなる繊維ボードを製造するにあたって、繊維ボードの一定の機械的強度を確保しながら予備成形体を低重量かつ低体積とすることで輸送効率を向上すると共に、成形時の透けや切れなどを防止する。

【解決手段】天然繊維からなる繊維マット10間に、該繊維マット10の繊維よりも細径の繊維からなる不織布20を挟んでニードルパンチした積層シート30を成形する予備製造工程と、予備製造工程において得られた積層シート30を、これにバインダー樹脂を付与したうえで加熱プレスする成形工程とを有する。

(もっと読む)

繊維強化プラスチック

【課題】繊維強化プラスチックの生産性及び軽量化の利点を損なうことなく、平滑な表面となる繊維強化プラスチックを提供する。

【解決手段】積層した強化繊維束21からなる強化繊維織物20に、樹脂30を含浸した繊維強化プラスチック10であって、前記繊維強化プラスチック10の表層部11は、バネ性を有する形状に屈曲した強化繊維40に樹脂30が含浸されてなる。

(もっと読む)

繊維強化樹脂複合材料の製造方法

【課題】製造が効率的であるとともに、表面に焦げなどができず、表面品位に優れ、高強度かつ衝撃吸収性に優れる、繊維強化樹脂複合材料の製造方法を提供する。

【解決手段】補強用繊維と樹脂とからなる繊維強化樹脂複合材料において、補強用繊維に樹脂を含浸させて一体化させる際の加熱手段として、高周波誘導加熱装置を用いることを特徴とする繊維強化樹脂複合材料の製造方法。

(もっと読む)

炭素繊維複合体および炭素繊維複合体の製造方法

【課題】表面に突起状部を形成するグラフェンレイヤーを有し、複合材料に好適な三次元ネットワーク状の炭素繊維複合体を提供する。

【解決手段】外径15〜100nmの炭素繊維から構成される三次元ネットワーク状の炭素繊維構造体であって、当該炭素繊維構造体は炭素繊維が複数延出する態様で、前記炭素繊維の外径よりもその粒径が大きく当該炭素繊維を互いに結合する粒状部を有しており、かつ当該粒状部は前記炭素繊維の成長過程において形成されてなるものである炭素繊維構造体が、その表面を、当該炭素繊維構造体を構成する炭素繊維の略半径方向に突出する突起状部を形成する一層または多層のグラフェンレイヤーで被覆され、上記突起状部においてこの一層または多層のグラフェンレイヤーと基幹となる炭素繊維の表面とに挟まれた部位は、金属微粒子もしくは金属炭化物微粒子を内包する、または中空である構造を有することを特徴とする炭素繊維複合体。

(もっと読む)

21 - 40 / 64

[ Back to top ]