Fターム[4F204EF49]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 供給の調整 (445) | 供給位置の (279)

Fターム[4F204EF49]に分類される特許

1 - 20 / 279

クッションパッドの製造方法及びその発泡型

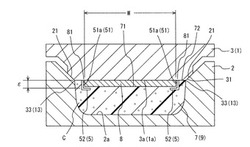

【課題】型面への裏当て材のセットが簡単ながら、型面への裏当て材の追随性を良好にして、発泡成形時に裏面側への発泡原料のリークをなくし、作業性向上,品質向上に貢献するクッションパッドの発泡型を提供する。

【解決手段】キャビティ形成用型面1aにセットされたシート状裏当て材8が、パッド本体裏面71に被着一体化されるクッションパッドの発泡型において、型面1aから突出する二つの衝立部51がその立面51aを対向させて配設され、且つ両衝立部51の上縁から相手方衝立部51へ向けて夫々延出される内鍔部52が設けられる横断面逆L字形の細長部材5を一対具備し、型面1aに当接させて、シート幅Wが両衝立部51の間に収まる裏当て材8が、その両側縁81を衝立部51でガイド規制させ且つ両側縁寄りシート部分82を内鍔部52に潜り込ませその長手方向に向けて係止させて、型面1aにセットされるようにした。

(もっと読む)

マイクロレンズアレイの製造方法

【課題】マイクロレンズを形成するために必要な液滴の数と同じ回数の吐出走査を実施する必要があることに起因して、マイクロレンズを形成するために多くの時間を要することを抑制するマイクロレンズアレイの製造方法を提供する。

【解決手段】マイクロレンズアレイの製造方法は、液状体を液滴として吐出して、基材の所定の位置に着弾させた液状体によってマイクロレンズを形成するマイクロレンズアレイの製造方法であって、基材におけるマイクロレンズを形成する面を、液状体に対して撥液性にする撥液処理工程と、マイクロレンズを構成するための複数の液滴における最初に着弾させる液滴を、マイクロレンズの座標位置に着弾させる第一液滴配置工程と、複数の液滴における2番目以降に着弾させる液滴を、当該液滴の前に着弾させた液滴に一部が重なる位置に着弾させる第二液滴配置工程と、を有する。

(もっと読む)

衝撃吸収体、及び衝撃吸収体の製造方法

【課題】強度を維持しつつ、生産性の高い衝撃吸収体等を提供する。

【解決手段】硬質ポリウレタンフォーム28Aを含む第1の衝撃吸収材20Aと、硬質ポリウレタンフォーム28Bを含み、第1の衝撃吸収材20Aと圧縮応力が異なる第2の衝撃吸収材20Bと、硬質ポリウレタンフォームを含み、第1の衝撃吸収材20Aと第2の衝撃吸収材20Bとの間に配置され、且つ、第1の衝撃吸収材20Aに対する圧縮応力差が、第2の衝撃吸収材20Bに対する圧縮応力差よりも小さい仕切部材20Cと、を備える。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】樹脂部材を連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、連続繊維補強材の繊維配向が乱され難く、樹脂部材と連続繊維補強材の密着強度の高い繊維強化樹脂材を製造することのできる製造方法を提供する。

【解決手段】成形型10を構成する下型2のキャビティ面の上に熱可塑性樹脂からなる第1のマトリックス樹脂5a内に連続繊維5bが含有されてなる連続繊維補強材5を載置して型閉めし、下型2は第1のマトリックス樹脂5aの融点未満の温度に調整し、上型1は第1のマトリックス樹脂5aの融点以上の温度に調整しておくステップ、熱可塑性樹脂からなり、溶融している第2のマトリックス樹脂6aの塊6をキャビティC内にチャージし、冷却して第1、第2のマトリックス樹脂5a,6aを硬化させ、第2のマトリックス樹脂が硬化してなる樹脂部材6”の一部を連続繊維補強材5’が補強してなる繊維強化樹脂材20を製造するステップからなる。

(もっと読む)

樹脂吸着搬送方法及び樹脂吸着搬送装置並びに樹脂封止方法

【課題】粒体樹脂を用いてキャビティ凹部に応じて万遍なく樹脂を供給可能な樹脂吸着搬送方法を提供する。

【解決手段】樹脂吸着搬送装置1の吸着面2aを粒体樹脂3に接離動させて吸着面2aに粒体樹脂3を吸着保持させ、粒体樹脂3を吸着保持したまま樹脂吸着搬送装置1を型開きしたモールド金型5へ進入させて、キャビティ凹部6と対向する位置に位置合わせして吸着保持した粒体樹脂3の吸着を解除して供給する。

(もっと読む)

成形体の設置方法および成形体の設置装置

【課題】型を用いて複数の成形体を基材に一体的に設ける成形体の設置方法において、基板の正しい位置に成形体を設置する方法を提供する。

【解決手段】型を用いて複数の成形体W5を基材W3に一体的に設ける成形体W5の設置方法において、基材W3に成形体W5を設ける第1の成形体設置工程と、この第1の成形体設置工程で設けた成形体W5の位置ずれ量を、基材W3に予め設けられている成形体用基準マークW19を用いて測定する成形体位置ずれ量測定工程と、この成形体位置ずれ量測定工程で測定した位置ずれ量に応じて、基材W3に対する型の位置を補正し、基材W3に2回目以降の成形体W5を設ける第2の成形体設置工程とを有する。

(もっと読む)

発泡成形品及びその製造方法

【課題】表皮材と基材との間に発泡樹脂製のクッション材が充填された発泡成形品において、表皮材の金型へのセットを容易にする。

【解決手段】熱可塑性の不織布6の表面に合成樹脂層7を設けて表皮材4とし、表皮材4を熱プレス成形、真空成形、真空圧空成形等により所定形状に賦形する。賦形した表皮材4の不織布6の裏面にポリエステル樹脂溶液を塗布し硬化させ、下型1Aに基材3をセットし、上型1Bに賦形した表皮材4をセットして金型1を閉じる。基材3と表皮材4との間のキャビテに高圧混合ノズル8によって2液混合発泡ウレタンを注入し、発泡、固化させてインストルメントパネル2を成形する。表皮材4を賦形することにより、金型1へのセットを容易になる。更に、賦形した表皮材4の不織布6の裏面にポリエステル樹脂溶液を塗布し、硬化させることにより、その剛性が高まり、金型1へのセットが容易になる。

(もっと読む)

シートクッションパッドの製造方法

【課題】上型に対する補強布の取付作業が容易なシートクッションパッドの製造方法を提供する。

【解決手段】補強布14に取り付けられた変形可能な形状記憶部材52を、上型3(内型22)の形状に沿うように変形させ、その形状を維持させることにより、補強布14を上型3の形状に沿った状態で取り付ける。形状記憶部材52を上型3の形状に沿うように変形させるだけで、その形状を維持させることができるので、固定ピンを用いた方法などと比較して補強布14の取付作業が容易である。

(もっと読む)

光学素子の製造方法および光学素子

【課題】気泡の混入を防止した光学素子の製造方法を提供する。

【解決手段】ガラス基板2の上に2つの樹脂層4,6を各層ごとに重ねて成形する光学素

子1の製造方法であって、2つの樹脂層4,6のうちガラス基板2の方から数えて2層目

の樹脂層6を成形する際、2層目の樹脂層6の外周部が該2層目の樹脂層6よりガラス基

板2側に位置する1層目の樹脂層4の外周部よりも内側に位置するように成形を行う。

(もっと読む)

眼鏡用偏光プラスチックレンズの製造方法

【課題】モールド組立ての柔軟性を確保し、偏光フィルムの成形に依存しない高品質な眼鏡用偏光プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用偏光プラスチックレンズの製造方法は、偏光フィルム14の外周部を折り曲げて偏光フィルム14の外周の側面を形成する工程と、第1のレンズ用モールド16及び偏光フィルム14の側面の周囲を包囲して第1のレンズ用モールド16と偏光フィルム14とを保持する第1の間隔保持用部材46によって、偏光フィルム14を第1のレンズ用モールド16に固定する工程と、第1及び第2のレンズ用モールド16,18及び第1の間隔保持用部材46と第2のレンズ用モールド18との周囲を包囲して、第1の間隔保持用部材46と第2のレンズ用モールド18とを保持する第2の間隔保持用部材47によって、偏光フィルム14の両側に外界と区画されるキャビティーを形成する工程と、を含む。

(もっと読む)

眼鏡用偏光プラスチックレンズの製造方法

【課題】モールド組立ての柔軟性を確保し、偏光フィルムの成形精度に依存しない高品質な眼鏡用偏光プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用偏光プラスチックレンズの製造方法は、第1のレンズ用モールド16の内面の周縁部と偏光フィルム14の周縁部との少なくともどちらか一方に可塑性のある部材20を盛り上げるように設ける工程と、部材20を第1のレンズ用モールド16の内面と偏光フィルム14とに当接させて第1のレンズ用モールド16の内面と偏光フィルム14との間を一所定の間隔を空けた状態で部材20を固化させて、偏光フィルム14を第1のレンズ用モールド16の内面に固定する工程と、を含む。

(もっと読む)

インサート成形用金型構造及びインサート成形方法

【課題】金型キャビティ内の必要な部分にのみ樹脂を充填させることが可能であり、脱型不良や成形品の寸法バラツキ等のないインサート成形を実施可能なインサート成形用金型構造及びインサート成形方法を提供する。

【解決手段】インサート部材本体9と、樹脂が充填される領域を制限可能な調整手段10とを具備したインサート部材2を、金型本体1の内部に形成された部材配置部7に配置する。このときインサート部材本体9と部材配置部7の間に形成される隙間12を調整手段10によって液密に封止する。そして、金型本体1の内部に形成された成形キャビティ5に溶融状又は液状の樹脂を注入し、成形キャビティ内に充填した前記樹脂を硬化させて所望の成形品を形成する。

(もっと読む)

製品情報を付した電気ケーブル及びその製品情報付加方法

【課題】モールド装置や金型の構造を大幅に変更せず、また、製品情報の刻印工程をモールド成形工程と別途に行うことなく電気ケーブルの樹脂成形部に製品情報を付加する。

【解決手段】機能性部品19を支持ピン51で支持しモールド成形することにより、樹脂成形部13を形成してなる電気ケーブルにおいて、樹脂成形部には、製品情報に応じた支持ピンの組み合わせによる複数の貫通孔15a-hが形成されており、支持ピンの断面形状及び/又は断面の向きを変えることにより、前記複数の貫通孔の組み合わせに複数のパターンを与えることで、製品情報を判別できるようにした。

(もっと読む)

成形品および成形品の成形方法

【課題】型を用い成形材料を硬化することで成形品を得るときに、成形品を型から容易に分離する。

【解決手段】本体部2と、本体部2に一体的に設けられ、一部が本体部2から突出している離型用部材4とを有する成形品1である。

(もっと読む)

成形材料の成形装置および成形材料の成形方法

【課題】簡素な構成で上型と下型との位置ずれの測定を従来よりも短時間で行うことができる成形装置を提供する。

【解決手段】上型M1と下型M2とを用いて成形材料を成形する成形装置1において、上型M1が設置される上型設置体3と、下型M2が設置され上型設置体3に対して相対的に移動位置決め自在である下型設置体5と、上型設置体3に一体的に設けられた被測定体9と被測定体9の位置を測定するために下型設置体5に一体的に設けられた変位センサ11とを備えた測定部7とを有する成形装置1である。

(もっと読む)

液状樹脂供給装置及び樹脂モールド装置

【課題】複数プレス部に搬入されるワークにコンパクトな装置構成で効率よくしかも製品に応じた仕様でワークに液状樹脂を供給できる液状樹脂供給装置を提供する。

【解決手段】シリンジ19に充填された液状樹脂5をワークWに吐出して供給するディスペンスユニット18に交換用の複数のシリンジ19を保持したシリンジ供給部17が回転可能に設けられ、ディスペンスユニット18はシリンジ供給部17から交換用のシリンジ19を受け取って液材吐出位置Jに保持されたワークWに液状樹脂5を所定量吐出して供給する。

(もっと読む)

成形型およびプラスチックレンズの製造方法

【課題】プラスチック材料の液面の高さを精密に制御する必要がなく、かつ、プラスチック材料の流量を大きくして生産性の向上を図ることができるようにすること。

【解決手段】成形型1は、モールド組立体2と、モールド組立体に取り付けられる注入補助部材3とを備えている。モールド組立体2は、対向する第1のモールド21及び第2のモールド22と、第1及び第2のモールド21,22の外周間を連結するテープ部材23からなり、プラスチックレンズ材料が注入されるキャビティ24と、キャビティ24にプラスチックレンズ材料を注入するための注入部23aを有する。注入補助部材3は、筒状に形成された補助部材本体31と、補助部材本体31の内部に設けられ、プラスチックレンズ材料を吐出するノズルが嵌合される嵌合部32と、補助部材本体31の一端に設けられ、モールド組立体2の注入部23aの周囲に密着する取付片33とを有する。

(もっと読む)

樹脂積層体の製造方法

【課題】帯電防止性、耐擦傷性、透明性及び赤外線遮蔽性に優れた表面層を有する樹脂積層体を高生産性で、また環境負荷が少ない方法で製造する方法を提供する。

【解決手段】型上に、分子内に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物を含む光硬化性樹脂混合物を塗布し、光照射し前記混合物を硬化させて硬化塗膜層を形成する第一の工程、前記硬化塗膜層の上に機能性化合物及びアニオン系界面活性剤を含む水系塗料を塗工し、機能層を形成することによって、多膜層を形成する第二の工程、前記硬化多膜層が形成された型と他の型のそれぞれの面を、前記多膜層の形成された面が内側になるように向かい合わせて鋳型を作製する第三の工程、前記鋳型に樹脂原料を注入し前記樹脂原料の注型重合を行い樹脂基材を形成する第四の工程、及び前記樹脂基材上に前記多膜層が積層された樹脂積層体を鋳型から剥離する第五の工程、を有する樹脂積層体の製造方法。

(もっと読む)

バタフライ弁用弁箱およびその製造方法

【課題】成形不良が改良可能なバタフライ弁用弁箱およびその製造方法を提供する。

【解決手段】バタフライ弁用弁箱の製造方法は、取付部3bを補強する工程として、下型11および中型12で囲まれた凹所11a,12aのリング部に近い側において弁棒挿入部3aを囲むように複数の充填材21a,21b,21c,21dを配置する工程と、下型11および中型12で囲まれた凹所11a,12aのリング部から遠い側において弁棒挿入部3aを囲むようにプレ成型品を配置する工程と、充填材21a,21b,21c,21dおよびプレ成型品を囲むようにガラス繊維シート基材25を配置する工程と、充填材21a,21b,21c,21d間の隙間および充填材21a,21b,21c,21dとガラス繊維シート基材25との間の隙間にガラス繊維基材小片26を配置する工程と、上型に押さえられる部分に腕上部プリフォーム27を配置する工程とを含んでいる。

(もっと読む)

発泡成形体の取付部材、発泡成形部材、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】被取付部材に設けられた複数個の被係止部にそれぞれ係合する複数個の係止部を備えた発泡成形部材を容易に製造することが可能な発泡成形体の取付部材と、この取付部材を備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】取付部材10は、発泡成形体2を被取付部材20に取り付けるためのものである。取付部材10は、被取付部材20に設けられた被係止部21と係合する係止部11を備えている。取付部材10は、発泡成形体2とインサート成形により一体化される。取付部材10は、複数個の係止部11と、該係止部11同士を連結した連結部12とを備えている。

(もっと読む)

1 - 20 / 279

[ Back to top ]