Fターム[4F204EK25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 成形品の取出し (202)

Fターム[4F204EK25]に分類される特許

121 - 140 / 202

高親水性レンズ表面を有する眼用レンズの製造方法及びそれにより得られた眼用レンズ

【課題】煩雑な処理を施すことなく、得られたレンズの表面における親水性が長時間持続せしめられ得る、高親水性レンズ表面を有する眼用レンズの製造方法を、提供すること。

【解決手段】親水性モノマーを含むモノマー混合物を、かかる親水性モノマーと水素結合を形成し得る成分を結合含有する材質にて構成され、且つ水等の溶媒に溶解せしめられ得る、目的とするレンズ形状を与える成形キャビティを備えた成形型を用いて、重合する。

(もっと読む)

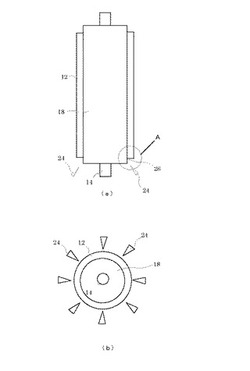

ローラの製造方法及びその製造装置

【課題】ローラ表面と金型内面及び端部が擦れることを防止し、表面欠陥のないローラを容易に得ることのできるローラの製造方法及びその製造装置を提供する。

【解決手段】金型12内に芯軸14を同軸に配置する工程と、金型12と芯軸14との間に液状ゴムを注入後硬化することにより、芯軸14上にゴム層16を有するローラ18を成型する工程と、金型12とゴム層16との間に液膜20を形成した状態で、ローラ18を金型12から引き抜く工程とを備えた。金型12からローラ18を引き抜く際に、金型12とゴム層16との間に液膜20を形成することにより、ローラ18表面が金型12内面に擦れることがないので、ゴム表面に欠陥のないローラ18を容易に得ることができる。

(もっと読む)

金型管理方法

【課題】最も品質のよい製品が仕上がるための製造装置の運転条件を安定して取得する上で有利な金型の管理方法を提供する。

【解決手段】親金型10Aには、親金型10Aであることを示す親属性識別子Aと、該親属性識別子Aの後に配列され親金型10A毎に固有に設定される親金型識別子とを含む親金型固有番号を割り当てる。子金型10Bには、該子金型10Bに対応する親金型10Aの親金型固有番号と、子金型10Bであることを示す子属性識別子Bと、子金型10B毎に固有に設定される子金型識別子とを含む子金型固有番号を割り当てる。孫金型10Cには、該孫金型10Cに対応する子金型10Bの子金型固有番号と、孫金型10Cであることを示す孫属性識別子Cと、孫金型10C毎に固有に設定される孫金型識別子とを含む孫金型固有番号を割り当てる。

(もっと読む)

金型及び光学素子の製造方法

【課題】型取り後の樹脂の剥離の際に、基材の破損や変形が発生しない金型を提供する。

【解決手段】第2金型部材3の中央部分には、空気流入孔4が設けられており、空気流入孔4に連通して複数本の分岐孔5が等間隔で設けられている。分岐孔5の先端部と第1金型部材2との間には、空隙部6が形成され、それに連通して、第1金型部材2と第2金型部材3の間に、空気吹き出し口7が設けられている。空隙部6と空気吹き出し口7は、円周状に設けられ、空気吹き出し口7の先端部は、レリーフパターンの段差部分に開放されて円周状の解放端となっている。金型1の表面に樹脂を載置して基材との間に挟んで押圧し、紫外線照射、加熱等で樹脂を硬化させた後、空気流入孔4から圧縮空気を導入すると、空気吹き出し口7の開放端から樹脂に押圧力がかかり、これにより樹脂が金型1から剥離される。

(もっと読む)

光学素子の成形装置および成形方法

【課題】ガラス等の成形型の問題点でクラックが発生した場合でも、クラックが製品に対して悪影響を及ぼすことのないレンズ等の光学素子の成形装置および成形方法を提供する。

【解決手段】光学素子の成形装置1は、一対の成形型2,3のうちの少なくとも一方の成形型に、紫外線を透過するガラス製の成形型を用い、これら一対の成形型2,3の対向面間のキャビティ8内に未硬化の紫外線硬化樹脂9を充填し、該紫外線硬化樹脂9に前記ガラス製の成形型を透過させた紫外線UVを照射して該紫外線硬化樹脂9を硬化させて光学素子11を成形する。ガラス製の成形型のキャビティ形成面の表面に、該表面を被覆する合成樹脂製の保護膜層7を設け、該保護膜層7の内側に紫外線硬化樹脂9を充填して硬化させることにより光学素子11を形成する。

(もっと読む)

化粧板の製造方法及び化粧板

【課題】基材の表面に樹脂層を形成する工程を簡略化、樹脂層の品質の安定化を図ること。

【解決手段】先ず、成形型20のキャビティ24内面と基材11の表面との間に、樹脂層12の厚みに応じた隙間Sが生じるようにキャビティ24内で基材11を固定する。次いで、開口部28を介して隙間Sに樹脂材料を流し込む。その後、樹脂材料を硬化又は固化して基材11の表面に樹脂層12を形成して脱型することにより、基材11の表面に樹脂層12が設けられた樹脂化粧板10が作製される。

(もっと読む)

光学素子の成形方法及び導光板

【課題】ヒケを防ぐことができる光学素子の成形方法及び導光板を提供する。

【解決手段】金型30及び基板10のうち少なくともいずれか一方を弾性体で形成する。金型30と基板10との間にUV硬化型樹脂20Aを充填し、充填されたUV硬化型樹脂20Aが硬化した後、金型30を離すことによって導光板等の光学素子を製造する。

(もっと読む)

ゴムローラの製造方法及びその製造装置

【課題】OA機器に使用されるゴムローラの製造方法において、ゴムローラと一体となった軸体の一方より棒状の部材を押し当て成形後のゴムローラを成形金型より押し出す際、ゴムローラを容易に取出すことの出来る、ゴムローラの製造方法及び製造装置の提供を目的としている。

【解決手段】円筒状内面を有する金型内に未加硫ゴム材料を注入する材料注入工程と、該未加硫ゴム材料を加熱硬化させてローラ型に形成してゴムローラにする形成工程と、該ゴムローラと一体となった軸体の一方より棒状の部材を押し当て該ゴムローラを該金型より押し出す、ゴムローラ取出し工程と、を有するゴムローラの製造方法において、該ゴムローラ取出し工程と同時に、該棒状の部材の先端より該ゴムローラの端部面と該金型の円筒状内面の界面に向けてエアを吹き出す工程を備えることを特徴とする、前記ゴムローラの製造方法を提供する。

(もっと読む)

付け爪、付け爪の製造装置及び付け爪の製造方法

【課題】立体的な装飾部を有し、廉価に製造することができ、さらに長期間の使用に耐えることのできる付け爪、この付け爪を製造するための付け爪の製造装置及びこの製造装置を使用する付け爪の製造方法を提供する。

【解決手段】裏面に爪の表面の形状に沿うような曲面を形成したベース部と、表面に立体的な模様を施した装飾部とが樹脂によって一体成形されている付け爪を製造するための付け爪の製造装置は、溶融樹脂がゲル状に硬化する程度に加熱され、かつ、高速回転する上型10及び下型20が備えられている。上型10及び下型20は可撓性を有し、接合面に多数のキャビティ11,21が形成され、上型10及び下型20の中心から各キャビティ11,21にランナ12,22が形成されている。上型10と下型20とが重ね合わされ、ランナな12,22内に溶融樹脂を注入しながら高速回転することにより、溶融樹脂をキャビティ11,21内に充填する。

(もっと読む)

テンプレートおよび転写微細パターンを有する処理基材の製造方法

【課題】光透過性、離型性、耐久性、機械的強度、形状安定性を備え、かつ微細パターンの寸法精度を備える、光硬化性樹脂を成形するための微細パターンを有するテンプレートの製造方法の提供。

【解決手段】微細パターンの反転パターンを有するモールド4の該パターン上に、反応性官能基(x)を実質的に有さない含フッ素重合体(A)を溶媒に溶解させた溶液を塗布し、溶媒を除去して、モールド4の表面に含フッ素重合体層1を形成する。含フッ素重合体層1の表面を処理して表面に反応性官能基(x)を導入し、ついで該表面と、反応性官能基(x)と化学結合を形成しうる官能基(y)を表面に有する透明基体2の該表面とを張り合わせ、加圧して接着する。モールド4を含フッ素重合体層1から離脱し、微細パターンを表面に有する含フッ素重合体層1を形成し、テンプレート5を製造する。

(もっと読む)

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

立体成形物の製造方法

【課題】 成形物全体が柔らかく弾力性のある感触を呈するものとすることができ、しかも、成形物の表面に平滑なスキン層を形成して容易に表面意匠をきれいに仕上げることができる立体成形物を提供する。

【解決手段】 立体モデル1を上半部領域1Aと複数に分割した下半部領域1B、1Cとの領域に区画して各領域毎にシリコン樹脂材を塗布して下端部1Dが開口したシリコン樹脂型を製作し、前記シリコン樹脂型の開口した箇所から中空部にウレタン樹脂材を吹き付けてスキン層とし、更に発泡ウレタン樹脂材を充填して、スキン層のある立体成形物を製造する方法である。

(もっと読む)

パターンの形成方法

【課題】ナノインプリントの剥離工程において、パターンに対してモールドの剥離方向を制御することにより、応力を低減し、欠けなどの欠陥のないパターン形成方法を提供する。

【解決手段】ナノインプリントの剥離工程において、ライン方向に平行に凹凸状のパターンが形成されたモールドを使用した場合、モールドのパターンのライン方向と剥離方向とのなす角度をθとすると、−5°≦θ≦5°であることが好ましい。また、同様に、交差するような凹凸状のパターンが形成されたモールドを使用した場合、転写・固化工程後にモールドを樹脂層から剥離する工程において、パターンそれぞれのラインが交わる角度θのうち、パターンに対する剥離方向のなす角をαとすると0.9×θ/2≦α≦1.1×θ/2であることが好ましい。以上のような剥離方法により、欠けなどの欠陥のないパターン形成方法を提供することができる。

(もっと読む)

基板シートの製造方法および剥離装置

【課題】フレネルレンズ等の基板シートを成形型から剥離する基板シートの剥離製造方法および剥離装置に関する。

【解決手段】

円形状のパターン成形型に樹脂を塗布する塗布工程と、塗布した樹脂の上面に基板を供給し加圧する基板加圧圧着工程と、塗布した樹脂を硬化させる樹脂硬化工程と、硬化した樹脂を基板と共にパターン成形型から剥離する剥離工程と、を備えた円形状のパターンを含む基板シートの製造方法において、

前記基板の上方にパターン成形型の中心部と中心から等位置を加圧する中心押さえ部と外周剥離抑制部を有する加圧部を形成し、

前記中心押さえ部と外周剥離抑制部を基板上面の中心部近傍に当接させ、さらに加圧することにより基板シートを剥離させる剥離工程を具備することを特徴とする基板シートの製造方法および基板シートの製造方法に用いられる剥離装置である。

(もっと読む)

レンズシートの製造方法およびその製造装置

【課題】レンズシートを製造するレンズシートの製造方法およびその製造装置に関する。

【解決手段】

円形状のパターン成形型に紫外線または電子線硬化性樹脂を塗布する塗布工程と塗布した樹脂の上側面に透光性基材を供給し、積層する供給積層工程と、パターン成形型と樹脂と積層した透光性基材とを加圧密着する密着工程と塗布した樹脂を硬化させる樹脂硬化工程と硬化した樹脂と共に透光性基材をパターン成形型から剥離する剥離工程と、を備えた透過型スクリーン用レンズ板の製造方法であって、透光性基材が樹脂硬化前にパターン成形型から離れることを防止するために、前記供給積層工程と密着工程または前記密着工程と樹脂硬化工程との間に硬化性樹脂の一部を硬化させる部分硬化工程が具備されていることを特徴としたレンズシートの製造方法。

(もっと読む)

クッション型の型取り材及び型取り方法

【課題】石膏などを使わず人体から直接型取りが簡単にでき、熱硬化に際して特段の加熱を必要とせず、しかも熱硬化に際しての発熱温度を人体に傷害の無い程度の温度に制御できる、クッション型の型取り材と、それを用いた型取り方法を提供する。

【解決手段】ポリウレタンの原材料のうち少なくとも第1成分(ポリオール)と第2成分(イソシアネート)を別々に用意するステップと型枠を兼ねたクッションを配した椅子を用意するステップと椅子のクッションの表面を空のポリエチレン袋で覆うステップとポリエチレン袋の表面を不織布で覆うステップと原材料を調合するステップとモデル人体が不織布の上に着座するステップと調合した原材料をポリエチレン袋に注入するステップとモデル人体がポリエチレン袋の背当て部分に徐徐によりかかるステップとモデル人体がポリエチレン袋から離脱するステップとを含む。

(もっと読む)

長尺研磨パッドの製造方法

【課題】 生産性に優れ、厚み精度の高い長尺研磨パッドの製造方法を提供することを目的とする。また、生産性に優れ、厚み精度が高く、研磨層とクッション層との間で剥離することがない長尺積層研磨パッドの製造方法を提供することを目的とする。

【解決手段】 メカニカルフロス法により気泡分散ウレタン組成物を調製する工程、面材を送り出しつつ、該面材の両端部及び/又は内部にスペーサーを配設する工程、スペーサーを配設していない前記面材上に前記気泡分散ウレタン組成物を連続的に吐出する工程、吐出した前記気泡分散ウレタン組成物上に別の面材を積層する工程、厚さを均一に調整しつつ気泡分散ウレタン組成物を硬化させることによりポリウレタン発泡体からなる長尺研磨層を作製する工程、及び長尺研磨層を裁断する工程を含む長尺研磨パッドの製造方法。

(もっと読む)

発泡成形部材およびその製造方法

【課題】寸法安定性を向上させると共に熱による形状変形を防止する。

【解決手段】発泡成形部材30を構成する基材32は、表皮34との形状関係を基準として観た場合、該基材32の側へ突出した表皮34の表皮凹部34Aの底面部に対し、この底面部より該表皮34側へ突出しない部分を構成する第1構成部材40と、この底面部より該表皮34側へ突出した部分を構成する第2構成部材42とに分割して構成される。また基材32は、発泡体36を成形するに際して基材32および表皮34をセットした発泡成形型を型閉めする際を基準とした場合、表皮34と干渉しない部位を構成する第1構成部材40と、少なくとも表皮34と干渉する部位を構成する第2構成部材42とに分割して構成される。

(もっと読む)

メタクリル系樹脂積層品の製造方法

【課題】耐擦傷性、耐衝撃性、透明性及び生産性に優れたメタクリル系樹脂積層品の製造方法を提供する。

【解決手段】硬化性組成物を硬化させてハードコート被膜を形成し、当該ハードコート被膜の表面に、メチルメタクリレートを主成分とするラジカル重合性単量体、または前記ラジカル重合性単量体の一部が重合した(共)重合体と当該ラジカル重合性単量体との混合物の70〜96質量部と、少なくとも一段の重合により得られる架橋構造を有するゴム状共重合体を含む多段重合共重合体の30〜4質量部との重合性混合物を硬化させて樹脂基材層を形成することを特徴とするメタクリル系樹脂積層品の製造方法。

(もっと読む)

弾性ローラの脱型方法およびそれに用いられる弾性ローラ脱型装置

【課題】筒状金型21の中空部に金型21と平行に配置したシャフト1と、この中空部に材料を注入し硬化させて形成した弾性層2とよりなる弾性ローラ10を、弾性層2の厚さが小さな弾性ローラ10であっても、容易に金型21から取り出すことのできる弾性ローラ10の脱型方法およびそれに用いられる弾性ローラ脱型装置を提供する。

【解決手段】キャップを金型21から取り外し、シャフト1の少なくとも一方の端を筒状金型21の半径方向に変位させて弾性層2と金型内周面21aとの間に隙間dを形成したあと、シャフト1のいずれか一方の端を押し、もしくは、引っ張って弾性ローラ10を脱型する。

(もっと読む)

121 - 140 / 202

[ Back to top ]