Fターム[4F204EK25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 成形品の取出し (202)

Fターム[4F204EK25]に分類される特許

81 - 100 / 202

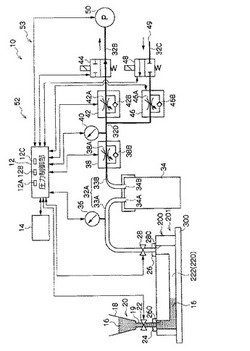

光導波路の製造方法及び樹脂充填装置

【課題】充填用樹脂を空隙部内に隙間無く充填すると共に、充填用樹脂の充填時における空隙部の変形を抑制することが可能な光導波路の製造方法及び樹脂充填装置を提供する。

【解決手段】空隙部222内への樹脂充填において、空隙部222内の充填用樹脂を減圧吸引しているときの単位時間当りの圧力変化Pが、下記式(1)の関係を満たすように空隙部222内における吸引圧力を調整する。

P≦0.75×Y0.55 式(1)

(式(1)中、Pは、前記他方の孔から前記充填用樹脂を減圧吸引しているときの前記空隙部の単位時間当りの圧力変化(kPa)を表し、Yは、充填用樹脂の粘度(Pa・s)を表す。)

(もっと読む)

プラスチックレンズの製造方法及び同離型方法

【課題】成形されたプラスチックレンズをモールドから離型させる際にひび割れが生じにくいプラスチックレンズの製造方法及び同離型方法を提供すること。

【解決手段】凸型モールド2と凹型モールド3と粘着テープ4とからなるレンズ成形ユニット1のキャビティ内に液状のモノマーを充填する。モノマーが硬化してメニスカス形状のプラスチックレンズ10が成形された段階でこのプラスチックレンズ10を取り出すためにバイス15によって離型を行う。そのためバイス15固定面23と可動面24に両モールドの180度対向する外周端面をそれぞれ配向させる。この時。可動面24に形成された突起体25を粘着テープ5の上からレンズ外周端面に当接させるようにする。

(もっと読む)

高アスペクト比構造を有する機能性膜の製造方法及び製造装置

【課題】 低い製造コスト、高い歩留まりという量産化に適した高アスペクト比構造を有する機能性膜の製造方法及び製造装置を提供する。

【解決手段】 凸部アレイの反転型である凹部アレイが形成されたスタンパー13、13…をスットカ20から取り出す取出し工程30と、取り出したスタンパー13の凹部アレイに樹脂ポリマーの溶解液16を注入させて該樹脂ポリマーの溶解液16で凸部アレイを製造する注入工程40と、凸部アレイが形成された樹脂ポリマーの溶解液16を乾燥し硬化させる乾燥工程50と、硬化した樹脂ポリマーの凝固体をスタンパー13から剥離する剥離工程と、剥離された後のスタンパー13をストッカ20に戻す戻し工程70と、により製造されることを特徴とする。

(もっと読む)

軟質インサート部品付発泡成形品およびその成形方法

【課題】発泡層のはみ出しがなく、表皮材と軟質インサート部品とがほぼ面一に保たれた外嵌品質の良い軟質インサート部品付発泡成形品が得られるようにする。

【解決手段】裏面側の縁部近傍に剛体部42を有する軟質インサート部品43が、発泡成形品51に一体にインサート成形され、発泡成形品51が、表皮材52と、芯材53と、発泡層54とを有する三層構造を備え、表皮材52が、軟質インサート部品43を取付可能なインサート部品取付部55を有し、芯材53が、発泡成形時に軟質インサート部品43に付与される圧縮力に抗して剛体部42を支持可能な剛体支持部61を有し、発泡層54が、芯材53と、表皮材52および軟質インサート部品43との間に形成されるようにしている。

(もっと読む)

ガラス型離型剤及びプラスチック成形品の製造方法

【課題】屈折率の高い熱硬化性樹脂を用いてプラスチック成形品を製造する際に、プラスチック成形品とガラス型との離型性が良好なガラス型離型剤を提供する。

【解決手段】一対のガラス型1の間に注入される熱硬化性樹脂が屈折率の高い熱硬化性樹脂であっても、一対のガラス型1をプラスチックレンズ基材から離型するガラス型離型剤を含フッ素シラン化合物を主成分とするものにした。含フッ素シラン化合物は撥水性が高いので、プラスチックレンズ基材とガラス型1との離型が容易に行える。

(もっと読む)

成型方法及びマイクロレンズの製造方法

【課題】離型性に優れ、また所定の表面形状を得ることができる成型方法を提供する。

【解決手段】所定形状の成形面16を有する成形型1に成形材料Mを密着させて成形物を形成する成形工程と、成形物を成形型1から離型させる離型工程とを有する。成形工程前に、成形型1の成形面16に剥離膜18を成膜する成膜工程と、離型工程前に、成形型1に設けられ成形面16に通じる導入路を介してエッチング液Eを導入し剥離膜18を除去する除去工程とを有する。

(もっと読む)

プラスチック成形型

【課題】良好な強度を維持でき、かつ構成が簡単なプラスチック成形型を提供する。

【解決手段】プラスチックレンズの成型用モールドは、一面に凸状成形面11A(凹状成形面12A)が設けられ、他面に非成形面11B,12Bが形成される略円盤状の下モールド11および上モールド12と、これらの下モールド11および上モールド12の外周面部に装着されるとともに、ICチップ32が埋設されたリング部材30と、を具備した。

(もっと読む)

防眩性フィルムおよびその製造方法、ならびに表示装置

【課題】コントラストと防眩性とを両立することができる防眩性フィルムを提供する。

【解決手段】防眩性フィルムは、表面に微細凹凸形状を有し、該表面における粗さ曲線の算術平均粗さRaは0.05〜0.5μmであり、かつ二乗平均平方根傾斜RΔqは0.003〜0.05μmである。したがって、表面の微細凹凸形状は、周期が長くなだらかであると共に、角度成分が調製されたものとなる。

(もっと読む)

シートの剥離方法およびその装置

【課題】シートを成形型から剥離するシートの剥離方法およびその装置に関す。

【解決手段】

成形型上のパターン範囲に硬化性樹脂を塗布する工程と、前記成形型上のパターン範囲より大きい基材を前記成形型上に積載する工程と、前記成形型と前記基材を加圧ロールにてしごく工程と、前記硬化性樹脂を硬化させる工程と、前記硬化性樹脂と前記基材を共に前記成形型から剥離する剥離工程によりシートを製造方法であって、

前記パターン範囲外で前記成形型と前記基材の外周縁を加圧し、パターン範囲内を密閉させ、前記成形型の導入孔から圧縮空気を導入し前記硬化性樹脂と前記基材を共に成形型から剥離させることを特徴とするシートの剥離方法。

(もっと読む)

発泡ローラの成型金型および成型方法

【課題】空間容積を持たせた駒を用いることによって、液受けカップのコスト、さらには液受けカップの処理装置のコスト等が削減され、および、ウェルドやボイド等の異常発泡の少ない高品質な発泡ローラ成型金型を提供する。

【解決手段】発泡ローラ成型金型の駒が従来成型で使用されていた液受けカップの役割機能を有している、すなわち駒が発泡弾性層を形成する材料を受けて溜めるための空間容積を有している、ローラ成型金型を提供する。

(もっと読む)

樹脂成形装置及び樹脂成形方法

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱でき、成形型の変形を抑制できる樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型2と、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるガラス製フィルター52と、ガラス製フィルター52を透過した電磁波のうち、成形型2に吸収される波長領域の電磁波を吸収するゴム製フィルター51とを有している。樹脂成形装置1は、キャビティ21内に溶融状態の熱可塑性樹脂3を充填する際には、電磁波発生手段4から出射させた電磁波をガラス製フィルター52及びゴム製フィルター51を透過させ、ガラス製フィルター52及びゴム製フィルター51を透過させた後の透過電磁波を、成形型2を介して熱可塑性樹脂3に照射し、成形型2よりも高い温度に熱可塑性樹脂3を加熱する。

(もっと読む)

光学素子製造方法

【課題】アスペクト比が高い成形品もヒケを生じさせずに製造することができる光学素子製造方法を提供する。

【解決手段】まず、溝31に溝31の容積よりも少量の未硬化の光硬化型樹脂(光硬化型樹脂)20Aを用いて充填して硬化させる工程を複数回行い、溝31の容積よりも少し小さい体積の光学素子本体22を形成する。次に、溝31の残りの容積分とベース層21の厚みとに必要な量の未硬化の光硬化型樹脂20Aを型30及び光学素子本体22の表面に塗布し、光硬化型樹脂20Aを介して基板10の表面を光学素子本体22の上面に押し付けた状態で硬化させ、光学素子本体22と一体化したベース層21を形成する。その後、基板10とベース層21と光学素子本体22とが一体化した成形品である光学素子1を型30から引き離す。

(もっと読む)

眼鏡用プラスチックレンズ成形用ガスケット及び成形型並びにその型を用いた眼鏡用プラスチックレンズ及びガスケットの製造方法

【課題】プラスチック製眼鏡用レンズ製造に用いられる成形型を構成するモールドへの樹脂カスの付着を大幅に抑え、レンズの製造工程において、モールド洗浄工程を容易にする。

【解決手段】眼鏡用プラスチックレンズの前面を形成するためのレンズ成形面を有する第1のモールドと前記眼鏡用プラスチックレンズの他方の面を形成するためのレンズ成形面を有する第2のモールドとを互いに対向させて組み込まれる筒状部と、前記筒状部の内周面全周にわたって一体に突設された両方のレンズ成形面と密着する突起帯と前記第1及び第2のモールドとによって形成される空間内に、レンズ原料液を外部より注入するために外部とつながる注入孔とを備えた眼鏡用プラスチックレンズ成形用ガスケットと、それを用いた成形型及びその成形型を用いた眼鏡用プラスチックレンズの製造方法並びに眼鏡用プラスチックレンズ成形用ガスケットの製造方法。

(もっと読む)

シートクッションパッドの製造方法、シートクッションパッドの製造装置及びシートクッションパッド

【課題】シートクッションパッドの裏面部の補強と異音の防止とを両立でき、しかも型構造の簡素化を図ることができるシートクッションパッドの製造方法、シートクッションパッドの製造装置及びシートクッションパッドを提供すること。

【解決手段】シートクッションパッド10の表面部11を形成する下型1を樹脂パネル14閉鎖して成形キャビティ20を形成する。成形キャビティ20には、下型1を閉鎖する前の状態又は閉鎖した後の状態でウレタン原液21が供給される。ウレタン原液21を発泡硬化させると、裏面部12に樹脂パネル14が一体化したシートクッションパッド10が成形される。シートクッションパッド10を下型1から脱型すると、それと同時に樹脂パネル14が下型1から離間する。

(もっと読む)

ディスク製造方法及び光ディスク

【課題】隙間部分を傷つけたり樹脂や基板の削り屑が発生するなどなく、簡易かつ適切にスタンパを剥離できるようにする。

【解決手段】スタンパを用いてピットパターンをディスク基板に転写する工程において、転写後、ディスク基板上の硬化された樹脂からのスタンパ剥離を良好に行うため、転写工程に先立って、予め剥離開始部位の樹脂を硬化して転写前硬化部を形成しておく。転写工程では、スタンパが圧着された状態で樹脂層が硬化されて凹凸パターンの転写が行われる。その後、スタンパを剥離する際に、転写前硬化部とスタンパとの間に自然に隙間ができるため、その隙間部分をきっかけとして、例えばエアブローを行いながらスタンパを剥離していく。

(もっと読む)

クッションパッドの製造方法

【課題】本発明の目的は、先端の厚みが薄い延設部に生じる成形不良を改善すべく、延設部の内側に凹部を形成したクッションパッドの製造方法を提供することにある。

【解決手段】上辺縁部からコの字状に延設される延設部P4と、当該延設部の先端に向かって断面厚みが減少する変形形状部P7とが形成されるクッションパッドPに、シート体を一体に成形するクッションパッドの製造方法であって、上型10に、前記変形形状部P7を形成するための段差部11を設け、中型20に延設部内側P6に凹部P8を形成するための凹部形成部21を設けるように構成し、シート体を配設した中型20と、上型10および下型30とを金型セットし、原料を注入してシート体と一体にクッションパッドPを成形する成形工程と、成形されたシート体付きクッションパッドPを金型から取り出す脱型工程と、を少なくとも備える。

(もっと読む)

RTM成形方法

【課題】成形品の意匠面の品質を向上させるとともに、厚物構造体を良好な樹脂含浸性をもって成形できるRTM成形方法を提供する。

【解決手段】成形型1内において、強化繊維基材の第1の面上に配置される第1の樹脂拡散媒体5の樹脂流動抵抗を、第2の面上に配置される第2の樹脂拡散媒体の樹脂流動抵抗よりも低く設定し、第1の樹脂拡散媒体5に樹脂を注入しつつ第2の樹脂拡散媒体を介して吸引することにより、強化繊維基材中に樹脂を含浸させるRTM成形方法。

(もっと読む)

周縁部分に図柄部分を形成してなる板材及びその製造方法

【課題】意匠感に富み、耐久性に優れた板材とその製造方法を提供できるようにする。

【解決手段】板状素材の少なくとも表面部分の周縁部分に絵や文字、記号等の図柄部分形成用の空間を形成し、当該図柄部分形成用の空間に板状素材の側縁部分の縁取り部分を形成する樹脂を流し込んで板状素材の周縁部に図柄部分と縁取り部分とを一体に形成するようにした。

(もっと読む)

光学素子の製造方法

【課題】表面にマイクロレンズが再現性よく形成され、かつ耐熱温度が200℃以上の透明硬化物質からなる成形体を有する光学素子を生産性よく製造できる方法を提供する。

【解決手段】(a−1)表面にマイクロレンズ14に対応する反転構造が形成され、かつその表面が含フッ素重合体を含むモールドの表面に、硬化性物質を含む溶液または前記硬化性物質からなる液体を供給して、モールドの表面に前記溶液または液体の層を形成する工程と、(b−1)含フッ素重合体の軟化温度未満で前記層が溶媒を含む場合は溶媒を除去し、硬化性物質が硬化前駆体となるまで硬化反応を進める工程と、(d−1)硬化前駆体の層を有するモールドから硬化前駆体の層を分離して硬化前駆体の成形体を得る工程と、(e−1)硬化前駆体を硬化させて表面にマイクロレンズ14が形成された透明硬化物質16からなる成形体を得る工程とを有する光学素子10の製造方法。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、硬化終了後冷却することなく、金型から脱型することができる、寸法精度の高い導電性ローラの製造方法を提供する。

【解決手段】金型のキャビティに軸芯体を配置し、該キャビティ内へ液状ゴム原料を注入してこれを硬化して該軸芯体の外周上に導電性弾性層を形成し、さらに、該導電性弾性層の外周上に被覆層を形成する導電性ローラの製造方法において、前記キャビティ壁面との接触角αが60°以下であり、かつ、該キャビティ壁面に塗布したとき、前記導電性弾性層を構成する材料と該キャビティ壁面との間の静止摩擦係数μを0.8以下とする離型剤を予め該キャビティ壁面に塗布することを特徴とする導電性ローラの製造方法。

(もっと読む)

81 - 100 / 202

[ Back to top ]