Fターム[4F204EL08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 発泡注型成形の特有技術 (553) | 発泡方法 (269) | 発泡圧による製品の変形防止、補償 (51)

Fターム[4F204EL08]の下位に属するFターム

固定具 (37)

Fターム[4F204EL08]に分類される特許

1 - 14 / 14

発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材

【課題】シート材の透気抵抗度の調整が容易であり、発泡成形時にシート材に発泡性原料を含浸させることなくシート材を成形型の成形面に容易に倣わせることができ、目的とする形状を安定して得ることができる発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材を提供すること。

【解決手段】発泡成形体1は、発泡成形体1の外面にシート材3が一体化されたものである。シート材3は、延伸加工を行って複数の微細孔を形成してなる延伸多孔質フィルム31と、不織布32との積層体で構成され、気体を透過させる一方、液体は透過させない性質を有している。発泡成形体1は、シート材3の不織布32側が発泡成形体1の外表面側に配置されて、シート材3と発泡成形体本体2とが一体化されて形成されている。

(もっと読む)

車両用シートのクッション材及びその製造方法

【課題】クッション材の各種性能を極力維持しつつ、ポリウレタンフォームの使用量を低減することにある。

【解決手段】クッション材4Pが、ポリウレタンフォームからなる着座部10と、弾性を有する繊維積層体12pからなる支持部12とを有するとともに、支持部12の弾性を維持しつつ、着座部10と支持部12を直接的に結合する構成である。

(もっと読む)

ポリウレタンフォームの製造方法

【課題】クローズドモールド成形法によってポリウレタンフォームを製造する際に、ポリウレタンフォームの厚みを薄くしてもセル荒れの無い良好なフォーム状態を得ることができるポリウレタンフォームの製造方法の提供を目的とする。

【解決手段】閉型したモールド11内に、ポリオール、ポリイソシアネート、鎖延長剤、発泡剤、触媒及び整泡剤を含むポリウレタンフォーム原料Pを注入し、発泡させた後にモールド11を開いてポリウレタンフォームを脱型するポリウレタンフォームの製造方法において、鎖延長剤がトリレンジアミンと第3級アミノアルコールの両方からなり、触媒が3級アミン触媒からなり、ポリイソシアネートが変性MDIからなり、ポリウレタンフォーム原料Pの注入後、脱型前に閉型状態のモールド11を0.5〜5秒間開く途中開放を行ない、その後は脱型まで閉型するようにした。

(もっと読む)

一体発泡成形用金型

【課題】本発明は、構造が簡単で、しかも、一体発泡成形品の外形寸法を高い精度で管理することができるようにした一体発泡成形用金型を提供する。

【解決手段】一体発泡成形用金型10にあっては、一体発泡成形時の発泡圧によるワディング6aの圧縮見込み厚さWの分だけ、キャビティ12aの壁面15を、ヘッドレスト1の外形予定ラインL1の位置より内側に配置させている。このような金型10を利用すると、構造が簡単で、しかも、ヘッドレスト1の外形寸法を高い精度で管理することができる。また、密度の異なる様々なワディング6a,6bを各部位に利用したヘッドレスト1を容易に成形することができ、このことによって、様々な形状や感触のヘッドレスト1を精度良く且つ容易に製作することができる。

(もっと読む)

表皮付発泡成形部材の成形方法、表皮付発泡成形部材、および表皮付発泡成形部材用の表皮

【課題】発泡体の発泡圧によって表皮の第1の面が折り曲げられるときに、第1の面に連なって形成された縦壁面にしわや歪みが発生することを防止し得る表皮付発泡成形部材の成形方法、表皮付発泡成形部材、および表皮付発泡成形部材の成形に好適に用いることができる表皮付発泡成形部材用の表皮を提供する。

【解決手段】発泡成形方法は、芯材を第1の型に配置する工程(ステップ11)と、表皮を第2の型に配置する工程(ステップ12)と、第1と第2の型を型締めする工程(ステップ13)と、発泡成形型に配置された芯材と表皮の間に発泡体を充填し、第1の面に連なる縦壁面によって生じる抵抗を緩和させながら発泡体の発泡圧によって第1の面を第2の成形面に沿って折り曲げる充填工程(ステップ14)と、発泡成形型を型開きする工程(ステップ15)と、成形型から成形品を取り出す工程(ステップ16)と、を有している。

(もっと読む)

発泡体充填乗物用中空部材の製造方法

【課題】乗物用中空部材内に硬質発泡体を挿入して容易かつ精確に位置決めする方法の提供。

【解決手段】(a)熱活性化発泡性接着剤を有し、かつ硬質発泡体の表面から伸びる少なくとも一つの一体型位置決めピンを有する硬質発泡体を含む硬質発泡体挿入体を、その位置決めピンが中空部材の孔中に押し入って硬質発泡体挿入体が中空部材内に位置決めかつ保持されるように構成された、少なくとも一つの孔を有する乗物用中空部材中に挿入し、そして

(b)内部に硬質発泡体挿入体を有する中空部分を熱活性化発泡性接着剤を活性化するのに充分な温度及び時間加熱して発泡体を充填した乗物用中空部材を生成せしめることを含んでなり、発泡体充填中空部材が、工程(b)の前に、発泡体挿入体の壁及び乗物用中空部材の壁によって規定される一時的なドレインチャンネルを有する、発泡体充填乗物用中空部材の製造方法。

(もっと読む)

複合材料の製造方法

【課題】本発明の目的は、第1面材と第2面材との間に硬質ポリウレタンを形成してなる複合材料において、その幅方向に対し均一な厚みとなるように構成した複合材料の製造方法を提供することにある。

【解決手段】第1面材の幅方向略中央部上に硬質ポリウレタンフォーム原液組成物500を供給する原液供給工程と、原液を供給した第1面材上400に所定の間隔を設けて第2面材401を供給する面材供給工程と、第1面材400と第2面材401の間で硬質ポリウレタンフォーム原液組成物が発泡・硬化する発泡硬化工程と、発泡硬化工程の少なくとも一部期間において、第1及び第2面材400、401の所定の間隔を保持する保持工程とを備え、保持工程において、上方に発泡膨張するポリウレタンフォームを面材の幅方向に平坦化させる平坦化手段100を少なくとも一部に設けることを特徴とする。

(もっと読む)

ポリウレタンフォームの製造方法

【課題】成形中にフォーム内部の気泡が楕円球状や扁平楕円球状に変形することを可及的に防止し得、ほとんど真球状に近い気泡を有するフォーム体を得ることができ、クッション材を得る場合や、ピーリング加工によりシート材を得る際などに用いられるポリウレタンフォームスラブを製造する場合などに好適に採用されるポリウレタンフォームの製造方法を提供する。

【解決手段】底壁上に立設した互いに所定間隔離間して対向する一対の壁体21,21間にウレタン発泡原料を供給し、該ウレタン発泡原料を上記一対の壁体間で所定の発泡倍率まで発泡させて、所定形態のポリウレタンフォームを製造する際に、ポリウレタン発泡原料の発泡拡大の進行度に応じて上記一対の壁体間を連続又は断続的に拡大する、もしくは上記一対の壁体23,23の上側を外側へと所定角度傾斜させる。

(もっと読む)

ポリウレタンフォーム物品

少なくとも1つのポリイソシアネートと少なくとも1つのポリオールと少なくとも1つのカルバメート発泡剤とを含む反応混合物から1回の注入工程で形成されるインテグラルスキンポリウレタンフォームセクションを含み、そのポリウレタンフォームセクションが、厚さの異なる少なくとも2つの部分を含む物品。その物品の製造方法。 (もっと読む)

OAローラ及びOAローラの製造方法

【課題】アミン触媒を用いたポリウレタンフォームからなるOAローラにおいて、2次キュアを要することなく、又は比較的簡易な2次キュアで、アミン触媒の残留量を大幅に減少させることができ、良好な性能を比較的容易に得ることができるOAローラを提供することを目的とする。

【解決手段】ポリオールとイソシアネートとを反応触媒の存在下に反応させて形成したポリウレタンフォームからなる弾性層を主体とする弾性層を軸芯の周囲に形成してなるOAローラにおいて、上記反応触媒が沸点160℃以上のアミン触媒であり、該アミン触媒の上記弾性層中の残留量が0.08質量%以下であることを特徴とするOAローラを提供する。

(もっと読む)

表皮一体発泡品

【課題】インストルメントパネル等に好適な装飾性の高い溝状模様を有する表皮一体発泡品を提供する。

【解決手段】表皮15と、前記表皮15の裏面で発泡形成された発泡体とを有する表皮一体発泡品10において、表皮15には、発泡体の発泡形成時の発泡圧により押圧されて溝幅が狭くされた溝状模様Mを表面に有し、溝状模様Mの両端には、前記溝幅が狭くされる際に発生した皺模様17を有する構成とした。また、前記溝状模様Mは、開口部側よりも底部側で溝幅を狭くし、これによって、溝状模様Mが表皮15の表面を糸で表皮の裏面側へ引っ張ることにより形成されたものであるような印象を表皮一体発泡品の使用者等に与え、高級感を奏することができるようにした。

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法

【課題】表面凹凸が小さく、裁断して所定形状のパネルとしたときに廃棄物となる裁断ロスの少ないガラス繊維強化硬質ポリウレタンフォームの製造方法を提供する。

【解決手段】下面材11Lを供給する下面材供給工程、下面材11L上にガラス繊維マット20を供給するガラス繊維マット供給工程、ガラス繊維マット20の上に網状シート41を供給する網状シート供給工程、網状シート41層を有するガラス繊維マット20に硬質ポリウレタンフォーム発泡原液5を供給する原液供給工程、及び硬質ポリウレタンフォーム発泡原液5を反応、発泡させてガラス繊維強化硬質ポリウレタンフォームBとする発泡工程を有するガラス繊維強化硬質ポリウレタンフォームの製造方法とする。

(もっと読む)

表皮付きシートパッドおよび表皮付きシートパッドの製造方法およびパッド成形型

【課題】通気性を備える表皮をパッドの成形と同時に一体化するシートパッド製造方法を提供する。

【解決手段】本願の表皮付きシートパッド製造方法は、シートパッドの成形型に流動性を有する表皮材料を供給して、当該表皮材料を通気孔を有し成形型面に沿う膜状に硬化する表皮形成工程と、表皮形成工程後に前記成形型に流動性を有するパッド材料を投入して、このパッド材料を発泡および硬化させてパッドを成形するパッド成形工程とを備える。

表皮材料をシートパッドの成形型に供給して硬化させることで、成形型の型面に沿う形状で、しかもシートパッドの成形型に密着した膜状の表皮を成形することができる。このときに、表皮材料に通気孔を成形しておくことにより、表皮成形後の成形型に、パッド材料を投入して発泡および硬化させてパッドを成形することで、通気孔を備える表皮が密着状態で一体化したシートパッドを製造することができる。

(もっと読む)

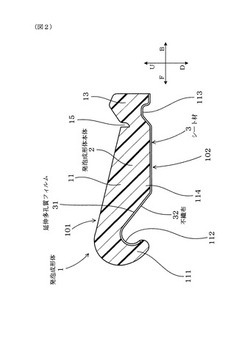

ヘッドレストの製造方法

【課題】 芯材及びステーを表皮内に容易に収容して組み付けることができるヘッドレストの製造方法を提供する。

【解決手段】 袋状をなす表皮14の下部の開口16から表皮14内に芯材19を収容するとともに、表皮14の下部のステー挿通孔17を介して表皮14内にステー18の上端部を収容して、そのステー18の脚部18aをステー挿通孔17から表皮14外に突出させる。その後、表皮14内において芯材19をステー18の上端部に結合固定する。さらに、表皮14内に発泡弾性材原料を注入して発泡膨張させるにより、ステー18の上端部及び芯材19を埋設するように発泡弾性材15を形成する。

(もっと読む)

1 - 14 / 14

[ Back to top ]