Fターム[4F204FF50]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給の調整 (473) | 供給位置の (332) | 成形材料の配置 (220)

Fターム[4F204FF50]に分類される特許

121 - 140 / 220

樹脂構造体の製造方法

【課題】 ハニカム形状などの複雑な形状の内部形状を有する中空構造体であっても、その成形を容易に行うことができるとともに、内部の樹脂層と外殻樹脂層とを密着させることができる樹脂構造体の製造方法を提供する。

【解決手段】 ハニカム形状のマクロセル構造体20におけるプリプレグの柔軟性が残留する範囲の硬化深度までマクロセル構造体20を予備加熱して硬化させる。次に、予備加熱したマクロセル構造体20の側壁に沿ってプリプレグ31,32を配置し、予備構造体40を生成する。続いて予備構造体40におけるプリプレグ31,32の内側を真空吸引しながら予備構造体40を加熱する。その後、成形型5内で予備構造体40に対して内圧付与を行うとともに本加熱して予備構造体40を硬化させ、樹脂構造体1を製造する。

(もっと読む)

バタフライ弁のゴムライニング形成方法

【課題】弁箱内周面や粉体塗装面に傷を付けることなく、弁箱内周面の所定の位置に確実にゴムライニングを施すことができるバタフライ弁のゴムライニング方法を提供する。

【解決手段】粉体塗装を施した弁箱13内周面の一部にゴムライニング31を施すバタフライ弁のゴムライニング方法である。前記バタフライ弁の弁箱13内に挿入される金型の外周で、弁箱内周面のゴムライニングを施す面と施さない面との境界位置にリング状シール材40,43を配置する。前記ゴムライニングを施す面にプライマー及び接着剤をこの順に塗布して、金型の圧入部45にセットされた予熱した未加硫ゴムをゴムライニング形成部に向けて押し込んで、弁箱13内周面のゴムライニングを施す面にゴムライニングを施す。

(もっと読む)

樹脂の糸曳切断方法、樹脂の糸曳切断装置及び樹脂の成形方法

【課題】溶融樹脂を金型表面に塗布した後、塗布した樹脂を加圧して成形する溶融樹脂の微細転写プロセスにおいて、塗布した溶融樹脂と樹脂を塗布する装置との間に形成される樹脂残留物を良好な状態で切断する技術を提供する。

【解決手段】熱可塑性樹脂を溶融し、該溶融樹脂2をダイ開口部4から吐出しながら下金型表面5に塗布し、前記塗布した溶融樹脂を上金型18で加圧転写する成形方法において、前記ダイ開口部からの溶融樹脂の吐出を停止後、前記ダイ開口部からの溶融樹脂の吸引を行いながら、前記ダイ開口部を前記下金型表面から解離移動することにより、塗布を完了した位置で前記ダイ開口部と前記下金型表面上に塗布した溶融樹脂6との間に連続して形成される樹脂残留物7を延伸して薄い固体のフィルム状に変形させ、その後前記フィルム状に延伸された樹脂10をダイの幅方向にカッター14で切断する。

(もっと読む)

プラスチック材料からの成形品の製造方法

混入繊維で強化されたプラスチック輪郭体に基づいた成形品の製造方法において、プラスチック輪郭体は加熱されて、それぞれ外型や内型によって変形され、そのプラスチック輪郭体が好ましくは長手方向にストラップ状領域を備え、そのストラップ状領域は比較的硬質であり、かつプラスチック母材の変形温度においてプラスチック母材自体よりも可撓性が低いので、繊維の横方向の波状の変位を妨げる。 (もっと読む)

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

樹脂シートとその製造方法、及び樹脂シートを設けた成形品

【課題】本発明は、既設システムバスの洗い場床の目地の凹凸パターン(A)や微細凹凸等に合わせた表面形状を形成することにより、現地での補修やリフォームの作業性を容易にするとともに、意匠性を確保した樹脂シートとその製造方法、及びこの樹脂シートを設けた成形品を提供することを目的とするものである。

【解決手段】本発明は、模様層と熱硬化性樹脂を含浸させた繊維層とを有する樹脂シートであって、この樹脂シートが貼り付けられる成形品に備えられた目地の凹凸パターン(A)に対応する凹凸パターン(B)が形成された樹脂シート、この樹脂シートの製造方法、この樹脂シートを用いた成形品である。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

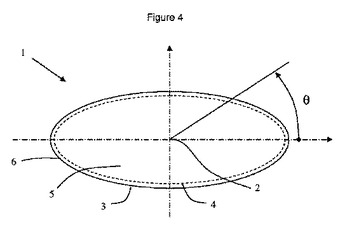

可変厚さの多層物品

可塑性樹脂の多層充填物の圧縮成形で製造される、軸対称性でない多層物品であって、上記物品は、圧縮前に鋳型中の充填物の中心となる点に対応する供給中心を備えており、流れの長さである、上記供給中心と上記物品の端部の間の距離が一定でないものにおいて、与えられた流れの長さに対して、該流れの長さが大きいほど、この流れの長さに沿う部分の平均厚さが小さく、与えられた流れの長さに対して、該流れの長さが小さいほど、この流れの長さに沿う部分の平均厚さが大きい、ことを特徴とする。  (もっと読む)

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20から第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

積層板の製造方法

【課題】加熱加圧成形前におけるプリプレグと銅箔との間の溶着の発生を確実に防止することにより、積層板の製造時における銅箔の皺の発生を抑制し、歩留まりを向上することができる積層板の製造方法を提供する。

【解決手段】

プリプレグと金属箔とを積層した積層物1を加熱プレスすることで積層板を製造する積層板の製造方法に関する。前記積層物1を加熱プレス装置2の近傍で一時的に待機させると共にこの積層物1を冷却して前記プリプレグの軟化点よりも5℃低い温度以下の温度に保持する待機工程と、前記待機させた積層物1を加熱プレス装置2に供給して加熱プレスを行う加熱プレス工程とを含む。

(もっと読む)

繊維強化プラスチックおよびこれを用いた強化断熱複合材

【課題】 高価である強化繊維の使用を抑えつつ、強度や断熱性、耐水性、耐ねじれ強度にも優れた軽量な繊維強化プラスチックおよびこれを用いた保冷コンテナの壁材用の強化断熱複合材を提供する。

【解決手段】 強化繊維材2に強化充填材4を混入したバインダー樹脂3を浸透させて硬化させる。また、強化充填材4を混入したバインダー樹脂3が浸透された一対の強化繊維材2によってシート状ないし板状の発泡材7の両側面を狭持させ、前記発泡材7を圧縮させて保冷コンテナの壁材用の厚さに成形する。

(もっと読む)

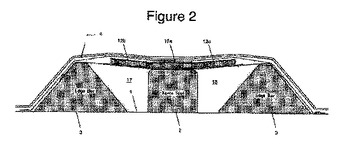

発泡体コアを有するFRP成形品の成形方法

【課題】FRP製の製品あるいはその部品として使用される、発泡体コアを有する高品質のFRP成形品を成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP成形品を成形するに際し、このFRP成形品の成形型の内表面に沿って、(A)先ずプリプレグあるいはドライの繊維基材を敷設した後、このプリプレグあるいは繊維基材上にチタン紙を重ねて配置し、又は、(B)先ずチタン紙を敷設した後、このチタン紙上にプリプレグあるいはドライの繊維基材を重ねて配置し、次いで、前記発泡体コアを、前記成形型の内部に、前記プリプレグあるいはドライの繊維基材とチタン紙を介して配置し、プリプレグを用いた場合はプレス成形法で、ドライの繊維基材を用いた場合はRTM成形法で成形するFRP成形品の成形方法。

(もっと読む)

表面に軟質材を備えた浴室成形品及びその製造方法

【課題】本発明は、表面部材となる基布の片面または両面にゴムをトッピングした多層構造シートと、基部の材料となるSMCまたはBMCとをプレス一体成形することにより、表面部材と基部の接着性、成形品表面の耐久性、生産性、滑りにくさ、衝撃吸収性、防音性に優れ、成形時の軟質材の流動や成形後の成形品反りを抑えることができる、より安全で快適な浴室成形品を提供することを目的とする。

【解決手段】本発明は、表面部材と基部とを備え、前記表面部材が、基布と、この基布の表裏の一方の面に表面部材接着層とを有する多層構造シートであり、前記表面部材接着層が、前記基布にトッピングされたゴムであり、前記基部がSMCを使用したFRPであり、前記トッピングされたゴムを前記表面部材と前記基部との接着層として、前記表面部材と前記基部とをプレス一体成形した浴室成形品である。

(もっと読む)

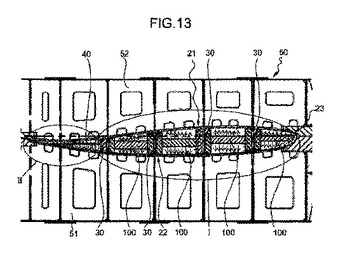

完全な外形を有する一体型翼構造体の製造方法

翼構造体(10)を製造する方法が記載されている。第1金型半体(51)上及び第2金型半体(52)上に複数の予備含浸材料層を配置し、翼構造体の第1の生の外板(22)及び第2の生の外板(21)を形成する。成形装置(80)上に連続して複数の予備含浸材料層を置き、翼構造体の生の前縁外板(23)を形成する。予備含浸材料の生の翼桁(30)が形成される。発泡プラスチック材料の楔状物体(40)を形成し、該物体は翼構造体の後縁における前記第1及び第2の外板間に置かれるよう設計されている。生の翼桁を第1の生の外板(21)上に協調して位置づけ、取り外し可能な支持部材(100)も翼桁に隣接して位置づけられる。第2の金型半体を反転して第1の金型半体上に置き、第2の生の外板を翼桁及び支持手段上に位置づけ、生の翼構造体を生産する。生の翼構造体は、真空バッグを用いて重合サイクルを受ける。  (もっと読む)

(もっと読む)

積層成形装置および積層成形方法

【課題】中間積層品から均一な厚さの積層成形品を成形することができる積層成形装置および積層成形方法を提供する。

【解決手段】積層材A1と被積層材A2とを積層して中間積層品A3とするラミネータ1と、中間積層品A3を所定の温度で加圧してその表面を平坦に成形する平坦化プレス2と、搬送手段3とを備え、平坦化プレス2は、固定盤20および可動盤21と、固定盤20に対して可動盤21を近接・遠退可能に移動させる圧締手段22と、固定盤20に対して可動盤21をその対向面と直交する方向に直線移動させるよう案内する直動手段23とを備え、直動手段23は、複数のボールスプライン軸24と、可動盤21の角隅部に設けられ各ボールスプライン軸24にそれぞれ挿通されるボールスプライン筒25とを備えている。

(もっと読む)

シート状の繊維強化複合材料とその製造方法

【課題】従来の方法・手段よりも低コストで製造される、優れた機械的特性を有するシート状の繊維強化複合材料を提供すること。

【解決手段】織物等の繊維強化材と熱可塑性樹脂とからなるシート状の繊維強化複合材料であって、繊維強化材が少なくとも片方の表層部分に偏在していることを特徴とするシート状の繊維強化複合材料。好ましいのは、シート状の繊維強化複合材料の中央部分に、繊維強化材を含まない繊維非含有層(熱可塑性樹脂層)、又は表層部分に比べて繊維体積含有率(Vf)の低い層が存在し、該中央部分の厚さが、繊維強化複合材料全体の厚さの少なくとも10分の1であるシート状の繊維強化複合材料である。

(もっと読む)

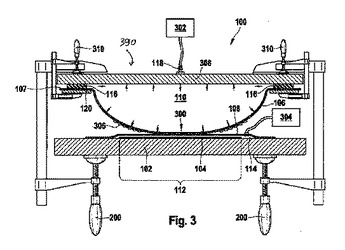

繊維複合構造部材の処理装置及び繊維複合構造部材の処理方法

繊維複合構造部材102の表面部112の上に配置された未硬化繊維層104を繊維複合構造部材に連結する連結装置100を提供する。連結装置は圧力クッション390を備え、圧力クッション390は、表面部より上に配置される圧力キャップ120,308と、圧力キャップの外周縁部107に圧密に連結された圧密キャップマット106とを備え、圧力キャップ及びキャップマットにより限定された圧力領域を形成する。連結装置は、圧力領域にキャップマットを繊維層に押付ける過圧を導入する圧力導入手段302をさらに備える。  (もっと読む)

(もっと読む)

複合光学素子の成形方法

【課題】第1の樹脂と第2の樹脂とを積層して一体化する場合に、第1の樹脂の硬化収縮の影響で第2の樹脂の変形を防止する。

【解決手段】紫外線硬化型樹脂15を供給する工程と、紫外線硬化型樹脂15を硬化させる工程と、紫外線硬化型樹脂15の光学面に熱可塑性樹脂を供給する工程と、熱可塑性樹脂を硬化させる工程とを有し、紫外線硬化型樹脂15の収縮率が熱可塑性樹脂の収縮率よりも大きく、ガラス転移点が紫外線硬化型樹脂の方が熱可塑性樹脂よりも高いことが望ましい。

(もっと読む)

成形品、カウンター及び防水パン

【課題】製品の部位によって異なる特性を得ることができ、製品コストの上昇を抑制することができるようにすること。

【解決手段】カウンター10は、相互に異なる第1及び第2の成形材料M1,M2を同時に圧縮して成形される。カウンター10は、第1の成形材料M1により形成され、加熱調理器Rを受容可能な調理器用穴13が設けられる穴形成領域10Aと、第2の成形材料M2により形成され、載置面11を含む穴形成領域10A以外の領域を形成する載置面形成領域10Bとを備えている。穴形成領域10Aと、載置面形成領域10Bとでは、特性が異なっている。

(もっと読む)

カウンター

【課題】製品の部位によって異なる特性を得ることができ、製品コストの上昇を抑制することができるようにすること。

【解決手段】カウンター10は、相互に異なる第1及び第2の成形材料M1,M2を同時に圧縮して成形される。カウンター10は、第1の成形材料M1により形成されるカウンター本体12と、第2の成形材料M2により形成され、カウンター本体12に連なって設けられるボウル13とを備えている。カウンター本体12と、ボウル13とでは、特性が異なっている。

(もっと読む)

121 - 140 / 220

[ Back to top ]