Fターム[4F204FF50]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給の調整 (473) | 供給位置の (332) | 成形材料の配置 (220)

Fターム[4F204FF50]に分類される特許

81 - 100 / 220

熱硬化性樹脂成形品およびその製造方法

【課題】厚肉部の内部に生じるひずみやクラックを抑制することができる熱硬化性樹脂成形品と、その製造方法とを提供する。

【解決手段】熱硬化性樹脂成形品10では、肉厚が比較的薄い薄肉部10bの厚みをS(1〜30mm)とすると、厚肉部10aの厚みは、たとえば1.2S〜20Sとされる。そして、厚肉部10aでは、ガラス繊維含有量が30〜80wt%程度のSMC(a)1が中心部に積層され、その中心部を取り囲むように、ガラス繊維含有量が10〜40wt%のSMC(b)2が周辺部に積層されて成形されている。

(もっと読む)

合成樹脂成形体及びこの合成樹脂成形体を用いた浴室部材

【課題】本発明は、新たな金型投資を必要とせず、クッション性、生産性・肌触り・滑りにくさ・水の乾燥性・衝撃吸収性・防音性・耐久性・清潔性に優れ、しかも、積層材の接着性が良好で、成形時の軟質材の流動や成形後の成形品反りを抑えることができる、より安全で快適な浴室成形品を提供することを目的とする。

【解決手段】本発明は、基部7と、この基部7に積層される中間材6とクッション材5と表面部材4とを備え、上記表面部材4が、軟質であり、その表面に織物の転写面を有する合成樹脂成形体に関する。

(もっと読む)

繊維強化材料製品とその製造方法

【課題】繊維基材の全体にマトリクス材料が含浸しているとともに、表面の意匠性が改善された繊維強化材料製品を提供する。

【解決手段】本製造方法は、成形型2の成形キャビティ8内に繊維基材12を配置するときに、繊維基材12に加えて、上型2aと下型2bの間にスペーサ4を配置する。上型2aと下型2bの間の距離を第1距離16aに維持した状態で、成形キャビティ8内にマトリクス材料を注入する。繊維基材12にマトリクス材料を含浸させた後、スペーサ4を加熱して軟化させる。上型2aと下型2bの間の距離を第1距離16aよりも短い第2距離に調整し、マトリクス材料を硬化させる。成形キャビティ8内でマトリクス材料が流動しやすいので、繊維基材12内にマトリクス材料の未含浸部が存在しない。成形キャビティ8の内面8aと繊維基材12の間にマトリクス材料を拡散させる部材が存在しないので、繊維強化材料製品の表面の意匠性が改善する。

(もっと読む)

積層板及びその製造方法

【課題】重量の増加を抑制しつつストラップ等の取付部品を取り付けることのできる積層板及びその製造方法を得る。

【解決手段】積層板10は、2枚の熱可塑性樹脂製の板部16,17の間に熱可塑性樹脂発泡成形体15が介在しているとともに、前記2枚の板部16,17の端部16a,17b同士が溶着されおり、前記2枚の熱可塑性樹脂製の板部16,17のうちの一方の板部16と、前記熱可塑性樹脂発泡成形体15との間に、金属板21が前記熱可塑性樹脂発泡成形体15の外面の一部を覆うように介在している。

(もっと読む)

コンベア用枢結構造、及び、樹脂定尺物とその製法

【課題】容易に組立てることができるコンベア用枢結軸を提供する。

【解決手段】円形線材状に押出成形された合成樹脂製の軸本体3の少なくとも一端Cに、突出状係止部Zが、加熱プレス成形され、かつ、アスペクト比が 200以上である。突出状係止部Zを軸本体3の融点より20℃以上60℃以下だけ低い温度の加熱金型にて加熱プレス成形する。軸本体3の長さ寸法Lを 600mm≦Lに設定する。

(もっと読む)

複合材料の不透明な繊維強化材

【課題】光学的性能によってガラスの量が制限されることのない、光透過性の複合材料の強度及び剛度を向上させる新規方法を提供する。

【解決手段】高分子マトリックス18、高分子マトリックス18中に配置される複数の光透過性要素を含む少なくとも一つの透明領域16、及び少なくとも一つの透明領域16に概ね隣接して高分子マトリックス中に配置される複数の不透明な強化要素を含む少なくとも一つの不透明領域22を含む複合材料及び複合材料を強化する窓構造14と方法。

(もっと読む)

強化繊維基材積層装置及び強化繊維基材積層方法

【課題】簡単な構成で強化繊維基材の積層位置を正確に示すことができ、強化繊維基材を容易に位置決めできる強化繊維基材積層装置及び強化繊維基材積層方法を提供する。

【解決手段】非磁性体からなる成形型2の予め設定された積層端末基準位置L1に埋設された電磁石5に通電して、その磁力により磁性体8を積層端末基準位置L1に保持する。従って、強化繊維基材21の積層位置を正確に示すことができる。そして、その磁性体8を目印として、強化繊維基材21の積層端末22aを積層端末基準位置L1に一致させて強化繊維基材21を成形型2に積層する。従って、強化繊維基材21を容易に位置決めして積層することができる。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】本発明は、FRPの外観の向上と、作業効率の向上とが図れるFRPの製造方法を目的とする。さらに、FRPの物性の安定化を図る製造方法を目的とする。

【解決手段】本発明のFRPの製造方法は、成形型を締めた際に成形型の内部を気密に保つ構造を有する成形型を用い、実質的に連続した強化繊維に熱硬化性樹脂組成物を含浸してなる繊維強化複合材料を圧縮成形する、繊維強化複合材料成形品の製造方法であって、前記熱硬化性樹脂組成物の圧縮成形の際の最高到達温度まで昇温する間の粘度変化における最小値が、2〜20Pa・sとなるように前記繊維強化複合材料を処理する前処理工程と、前記熱硬化性樹脂組成物の硬化温度以上に、前記成形型を調温する調温工程と、前記繊維強化複合材料を成形型内に満たし、圧縮成形する成形工程とを有することよりなる。

(もっと読む)

樹脂封止方法および樹脂封止装置

【課題】樹脂の計量や予備成形に要する時間が装置のサイクルタイムに与える影響を低減する。

【解決手段】平面的に異なる位置に複数配列された半導体チップ152を1つのキャビティ106内に配置して、該キャビティ106内に予備成形樹脂を供給した上で圧縮成形する樹脂封止方法であって、平面的に組み合わせることで予備成形樹脂とするための樹脂個片160の集合162であって、少なくとも2種類以上の容量が揃えられた樹脂個片160の集合162を予め準備する工程と、該準備された樹脂個片160の集合162の中から、所定の情報に従って特定の樹脂個片群164を選択的に抽出して平面的に組み合わせ、仮置きする工程と、該仮置きした樹脂個片群164をその組み合わせ関係を保ったままでキャビティ106に供給する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有する基材を用いて、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を安定して発現する高品位・高品質の繊維強化プラスチックの製造方法を提供すること。

【解決手段】板厚の異なる段差部を有する繊維強化プラスチックを、

(1)プリプレグ基材の積層数が多い厚肉部と、プリプレグ基材の積層数が少ない薄肉部と、厚肉部と薄肉部との境界である段差部とが形成されるように積層し、板厚の異なる平板状の積層体を得、

(2)成形型に設けられている段差部に、積層体の段差部が位置するように位置決めして配置し、積層体を伸長させて充填させ、

(3)前記成形型から前記繊維強化プラスチックを取り出して、成形する。

(もっと読む)

積層基材、繊維強化プラスチック、およびそれらの製造方法

【課題】取り扱い性、複雑な形状への形状追従性に優れ、短時間成形可能であるとともに、繊維強化プラスチックとした場合、構造材に適用可能な耐衝撃性をはじめとする優れた力学物性、その低バラツキ性、優れた寸法安定性を発現する中間基材を提供する。

【解決手段】中間基材は、複数の一方向に配向した強化繊維と熱可塑性樹脂とからなるプリプレグ層7が、2方向以上に配向して一体化されている平板状の積層基材10であって、前記プリプレグ層の全面に強化繊維となす角度Θの絶対値が2〜25°の範囲内の直線状の切込4を有し、実質的にすべての強化繊維が前記切込により分断され、前記切込により分断された強化繊維の繊維長さLが10〜100mmの範囲内である。

(もっと読む)

成形品及び浴槽並びに成形方法

【課題】圧縮成形しても連続繊維による補強作用を発揮することができるようにすること。

【解決手段】底面部11の裏面側に設けられた第1及び第2の補強層13,14と、それ以外の部分を形成する形成層15とを備えて浴槽10が構成される。第1及び第2の補強層13,14は、連続繊維13A,14Aに樹脂材料を含浸した第1及び第2の補強用マット18,19によりそれぞれ形成される。形成層15は、連続繊維を含まない樹脂材料からなる成形材料20により形成される。成形材料20より大きい平面サイズに第1の補強用マット18を形成し、第1の補強用マット18より小さい平面サイズに第2の補強用マット19を形成する。そして、成形型21内において、成形材料20と第1の補強用マット18との間に第2の補強用マット19を配置した後、それらを同時に圧縮して成形する。

(もっと読む)

積層体の製造方法

【課題】 本発明の課題は、金属層/ポリイミド系樹脂層/金属層の構成物を効率良く製造する方法を提供することにある。

【解決手段】ポリイミド系樹脂層の片面に金属層を有する積層体を用い、ポリイミド系樹脂層同士を重ね合わせて熱圧着することにより、ポリイミド系樹脂層の両面に金属層が直接積層された積層体を製造する方法において、熱圧着する以前に、過熱水蒸気を用いてポリイミド系樹脂層を加熱熱処理する工程を含むことを特徴とする。

(もっと読む)

半導体装置の製造方法、半導体装置およびモールド金型

【課題】ヒートスプレッダとモールド樹脂との間に高い接合力を得ることのできる半導体装置の製造方法を提供する。

【解決手段】平板状のヒートスプレッダ60を、封止成形される半導体装置80の単位パッケージサイズLよりも小さな間隔で複数の開口22が分散形成されたキャビティ内面に設置し、キャビティ20の内部に充填されて半導体チップ50を封止したモールド樹脂70にヒートスプレッダ60を圧接することにより、ヒートスプレッダ60およびモールド樹脂70に、開口22に対応する凸部66を形成することを特徴とする半導体装置80の製造方法。

(もっと読む)

車両用天井材及びその製造方法

【課題】従来より良好な消臭効果を発揮することができる車両用天井材及び生産効率の良い車両用天井材の製造方法を提供する。

【解決手段】車両用天井材10は、天井材を構成する基材11上に該基材11を補強するガラス繊維マット12又は不織布層16よりなる補強材層を積層し、その上に表面材14を設けたものである。基材11は接着剤としてポリイソシアネートが含浸された軟質又は硬質のポリウレタン発泡体により形成されると共に、補強材層上にはポリイソシアネートの反応を促進させる触媒水溶液により希釈された消臭剤が塗布されている。ポリイソシアネートは4,4−ジフェニルメタンジイソシアネートであることが好ましく、触媒はアミン触媒であることが好ましい。

(もっと読む)

FRPの製造方法

【課題】高精度なアウターモールドラインが要求されるC型断面桁材のコーナー部の板厚と平坦部の板厚を均一にできる成形方法を提供する。

【解決手段】強化繊維基材の積層体からなるウェブ4とフランジ3を有し、C型断面を有する繊維強化プラスチックの製造方法であって、強化繊維基材の積層体からなるウェブとフランジを有するプリフォーム1を雌型に配置する際に、前記プリフォームのフランジのインナーモールドライン側の端部6から前記プリフォームのフランジのアウターモールドライン側の端部7を結ぶ線8と、前記雌型のフランジに該当する壁面9との間に実質的に隙間が無いように配置する工程を含むこと等を特徴とする。

(もっと読む)

口金付樹脂管及びその製造方法

【課題】口金付樹脂管の口金と樹脂管との接合部における気密性の維持を課題とする。

【解決手段】本発明は、口金1と、一端部を口金に接合した樹脂管2とを有する口金付樹脂管であって、一端部2aの外周面が、口金内に配置され口金の内周面に被着接合している口金付樹脂管である。また、本口金付樹脂管を製造する本発明の製造方法であって、口金より熱膨張率が大きい棒材を用い、樹脂管を構成する樹脂管構成材を棒材に巻き付けて筒状にして、樹脂管構成材の筒状にされた一端部を口金内に、当該一端部内に棒材を、これら3者を略同軸にして配置した上で加熱する加熱工程を備え、本加熱工程により、樹脂管構成材を溶融させつつ、口金と棒材の熱膨張率差により前記一端部に口金からの外圧及び棒材からの内圧を生じさせて前記一端部の外周面を口金の内周面に圧着保持して前記一端部の外周面を口金の内周面に融着させ、樹脂管を成形する製造方法である。

(もっと読む)

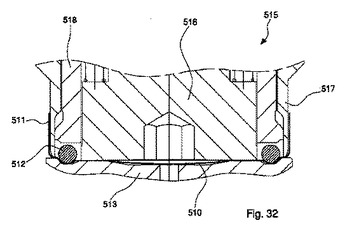

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

積層パネルとその製造方法

【課題】作業者がVOCガスを吸入したり樹脂に接触したりせず、更に、手作業によりコア材のスリットにパテを塗り込んだり、コア材を予め曲面に合わせて変形させたりすることなく、短時間かつ容易に、即ち一発成型により曲面を有するコア材と強化繊維とを積層した積層パネルを製造する方法を提供する。

【解決手段】コア材を合成樹脂製の平板状体の片面に複数の膨出部が小間隙を開けて一体的に形成し、前記小間隙は前記積層体を前記型材表面に形成された曲面に沿わせて撓ませたときに、この積層体の曲がりを阻止することがなく、且つ、液状の樹脂を全体的に供給することができる樹脂の小流路を形成し、更にこの樹脂が硬化して膨出部同士が一体化するように配置した。

(もっと読む)

FRP成形品の内圧成形法

【課題】R3部などの細かな部分で接合する必要があるFRP成形品を成形する場合に、優れた表面状態のものを得るための内圧成形法を提供すること。

【解決手段】

上下分割型の金型を用いるFRP成形品の内圧成形法であって、上型と下型にそれぞれプリプレグを敷設し、上部賦形体と下部賦形体を別々に賦形・作製し、その後、金型内部に内圧バッグを挿入し上型と下型を型締めして内圧成形する方法において、上部賦形体と下部賦形体はラップ部分がないように賦形・作製し、上部賦形体と下部賦形体の接合部の内側に帯状のプリプレグを配置し、その後、金型内部に内圧バッグを挿入し上型と下型を型締めして内圧成形することを特徴とする方法。

(もっと読む)

81 - 100 / 220

[ Back to top ]