Fターム[4F204FF50]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給の調整 (473) | 供給位置の (332) | 成形材料の配置 (220)

Fターム[4F204FF50]に分類される特許

141 - 160 / 220

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する繊維強化プラスチックの製造方法を提供すること。

【解決手段】少なくとも次の(1)〜(3)の工程を順次経て繊維強化プラスチックを成形する。(1)少なくとも積層体の一部に、切り込みにより強化繊維が10〜100mmの長さに分断した切込プリプレグ基材のみが積層されている領域が形成されるように複数のプリプレグ基材を積層して積層体を得る積層工程、(2)成形型成形型のダブルコンター部に前記領域を配置し、前記領域を伸張させてダブルコンター部に沿わせて成形する成型工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

(もっと読む)

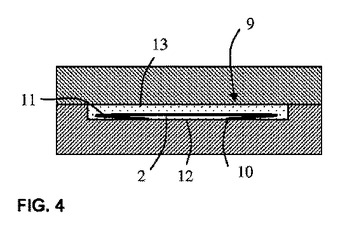

物性評価用サンプル、並びにその作製方法及び作製装置

【課題】 実際の実装状態における物性値を測定可能な寸法精度を満たした熱硬化性樹脂又は熱可塑性樹脂を含むシート状物質のサンプルを容易に作製する。

【解決手段】 物性評価用サンプルは、プレス面が所定の弾性体から構成された弾性体ヘッド1と、この弾性体ヘッド1と対向するように設けられて所定温度に加熱されたステージ2との間に、少なくとも当該ステージ2に接触させないように接着剤10を配設し、弾性体ヘッド1とステージ2とによって接着剤10を所定の温度プロファイルで熱プレスすることによって作製される。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する芯鞘構造の繊維強化プラスチックの製造方法を提供すること。

【解決手段】少なくとも次の(1)〜(3)の工程を順次経て芯鞘構造の繊維強化プラスチックを成形する。(1)切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体をマンドレル上に設ける賦形工程、(2)成形型内に積層体を配置し、熱硬化性樹脂を軟化させ、発泡性樹脂を注入して、発泡、硬化させると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、芯鞘構造の繊維強化プラスチックを成形する成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

(もっと読む)

光学素子の製造方法

【課題】レンズや光硬化型樹脂の大きさが小さい場合に、光照射時間を短くして、生産効率を上げることができる光学素子の製造方法を提供する。

【解決手段】照射領域変倍光学系4は、入射する平行光5aを異なる大きさの光束の照射光5bに変換するものであり、常に、入射する光束の一定量(理想的には全て)が照射光として出射するので、照射面積を小さくすれば、照射面積に逆比例して照射光量密度を高くすることができる。(a)、(b)に示すごとく、照射領域変倍光学系4を調整することにより、照射光5bの照射領域を、レンズ1や光硬化型樹脂2の大きさに合わせて変化させている。よって、(b)に示すように、レンズ1や光硬化型樹脂2の大きさが小さいときは、その分照射光量密度が高くなり、短時間で光硬化型樹脂2の硬化を行うことができて、生産効率を上げることができる。

(もっと読む)

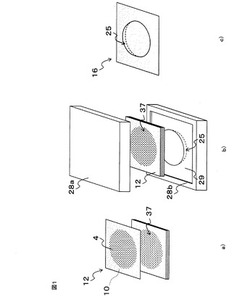

シートモールディングコンパウンド及びその成形方法

【課題】成形サイクルアップ及び成形品の外観向上を容易に図ること。

【解決手段】ゲルタイムの異なる少なくとも2種類のSMCシート4,5の間に少なくとも1枚の不織布6を挟み込んで加熱積層成形してなるシートモールディングコンパウンド3である。

(もっと読む)

成形品

【課題】外観上の体裁、成形の作業性を良好にすることができ、補強効果を高めることができるようにすること。

【解決手段】浴槽10における底面部11の裏面側には、補強層12が設けられている。補強層12は、連続繊維12Aに樹脂材料を含浸して作製されたプリプレグシート17により形成される。連続繊維12Aに樹脂材料を含浸するときの当該樹脂材料の粘度は、4Pa・s以下に設定されている。連続繊維12Aは、ガラスクロス又はガラスマットにより構成される繊維シートからなる。

(もっと読む)

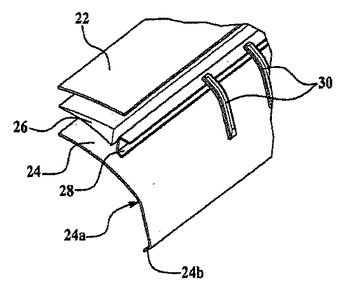

延伸ポリマー補強要素を含む曲面製品の製造方法およびそれによって得られる製品

本発明は、曲面製品の製造方法であって、複数の延伸ポリマー補強要素をマンドレル上に配置することと、その要素の少なくとも一部を互いに局部的に接着することと、製品をマンドレルから取り外すこととを含む方法に関する。本発明はまた、曲面物品(好ましくは防護物品)を曲面製品から製造するための方法であって、曲面製品を金型内に入れることと、前記製品を高温高圧で圧縮することとを含む方法に関する。曲面防護物品は良好な耐衝撃特性を有し、実質的にしわがない。 (もっと読む)

電子部品の圧縮成形方法及び装置

【課題】電子部品の圧縮成形用金型1(上下両型2・3)を用いて、基板5に装着した電子部品4を圧縮成形する場合に、下型キャビティ8内に顆粒樹脂10を均一な厚さで効率良く供給し得て、製品(樹脂成形体11)の生産性を効率良く向上させる。

【解決手段】樹脂収容用プレート31の樹脂収容部32内に顆粒樹脂10を投入して均一な厚さを有する保形顆粒樹脂10を形成すると共に、プレートの開口部33側を離型フィルム12で機械的に被覆し、この離型フィルム被覆済プレート31を反転させた状態で、下型キャビティ8位置に離型フィルム12を介して載置接合し、次に、キャビティ8面に離型フィルム12を被覆させると共に、これと同時に、均一な厚さを有する保形顆粒樹脂10をキャビティ8内に落下供給する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、中空構造の繊維強化プラスチックの製造方法を提供すること。

【解決手段】一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成され、該強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を所定の長さに分断した切込プリプレグ基材を用いて、少なくとも次の(1)〜(3)の工程を順次経て中空構造の繊維強化プラスチックを成形する。(1)前記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を膨張性マンドレル上に設ける賦形工程、(2)成形型内に積層体をマンドレルと共に配置し、熱硬化性樹脂を軟化させ、積層体を伸張させ、成形型に押し付けて硬化させ、繊維強化プラスチックとする成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

(もっと読む)

繊維強化複合材料の製造方法

【課題】より一層簡便で且つ安価な方法によって良好なSMC成形品の表面平滑性を得ることにある。

【解決手段】炭素繊維に不飽和ポリエステル樹脂を含浸してシート状のCFRP基材(プリプレグ)を形成しておく。続いて、CFRP層の間に、樹脂が未含浸の不織布を介装してプリプレグ積層体を形成し、成形型によって前記プリプレグ積層体に対し所定の加圧力を付与して加圧成形することにより、SMC成形品が得られる。

(もっと読む)

FRP成形品のプレス成形法

【課題】ピンホール等の表面欠陥のないFRP成形品を、プレス成形により成形する方法を提供すること。

【解決手段】FRP成形品をプレス成形法により成形するに際し、金型の内表面をブラスト加工等により目粗し処理し、次いでクロムメッキ等でメッキ仕上した金型を用いることを特徴とするFRP成形品のプレス成形法。FRP成形品としては、筐体の場合に本発明の効果が最も発揮される。

(もっと読む)

積層板及びその製造方法

【課題】強度を高めることができるとともに、大きさに係わらず成形後の歪みの発生を抑制することができる積層板及びその製造方法を得る。

【解決手段】車両用デッキボード1は、裏面側シート素材16と表面側シート素材15との間に発泡樹脂13およびリインフォース20を介在させた状態で下型21および上型22を型締めすることで、裏面側シート素材16および表面側シート素材15を溶着して嵩上げ架橋材入り積層部材26を形成し、裏面側シート素材16および表面側シート素材15を下型21および上型22にそれぞれ真空吸引させながら、裏面側シート素材16と表面側シート素材15とを溶着して形成した嵩上げ架橋材入り積層部材26の内部に圧縮空気を注入してブロー成形することで成形されている。

(もっと読む)

FRP長尺パイプ状成形体の成形方法とそれに使用する金型

【課題】成形時に発生する歪(反り、ねじれ)を最小限に抑え、品質の優れた長尺成形体を得るための成形方法・手段を提供すること。

【解決手段】FRP長尺パイプ状成形体を金型を用いて成形するに際し、金型として、該長尺パイプ状成形体の成形型を長手方向に複数に分割した小型金型を、成形定盤上に複数載置したものを使用することを特徴とするFRP長尺パイプ状成形体の成形方法、及びそれに使用する金型。成形定盤に設けられた小突起は、小型金型の下型に設けられた嵌合溝と嵌合し、小型金型は成形定盤上をスライドできるようになっている。

(もっと読む)

繊維強化中空体の製造方法およびその方法を用いて形成された製品

本発明は、一体形成された要素を含む繊維強化中空体を中空型で製造する方法に関する。製造対象である一体形成された要素を含む繊維強化中空体用の雌型をそれぞれが形成する中空型の2つの半体内に繊維マットを積層し、このように内張りされた中空型の2つの半体を連結した後、繊維マットを圧力により中空型にぴったり合うように押し込む。本発明は、本発明の方法に従って製造された製品にも関する。 (もっと読む)

繊維強化複合材料の製造方法

【課題】連続した強化繊維を含む場合においても、良好な賦形状態となる繊維強化複合材料の製造方法を提供する。

【解決手段】未硬化の熱硬化性マトリックス樹脂(A)を連続した強化繊維束(B)に含浸させたプリプレグ(I)、および熱可塑性樹脂(C)からなるシート状基材(II)を用い、少なくともシート状基材(II)がプリプレグ(I)の少なくとも1つの層間に存在するように積層して積層基材(III)を作製する工程、所定の温度でプレス成形用の上下金型内に積層基材(III)を配置する工程、上下金型を型締めして所望の形状に成形硬化する工程を経て複合材料を得る複合材料の製造方法。

(もっと読む)

天然複合材料で作られた着座構造物とそれを製造する方法

着座構造物、特に自転車サドル。この構造物(1)は、荷重支持殻(2)と、使用者との接触のためのカバー要素(3)とから成る。殻(2)は、合成ポリマーマトリックスと、天然繊維から成る強化材とから成る複合材料で作られた少なくとも一つの第一の台要素(5)を有する。この殻は、一つ以上の変形性の異なる部分(7)を有することができる。そのような着座構造物(1)を製造する方法。 (もっと読む)

耐衝撃性成形品およびそのような物品を得る方法

本発明は、一方向繊維と任意選択の結合剤との単一層を含んでいるシートを(2)枚以上積み重ねてスタックを形成するステップと;アイソスタティック加圧手段を用意するステップと;スタックをアイソスタティック加圧手段に入れるステップと;温度下および均等圧力下でスタックを合体させて成形品にするステップとを含む、成形品の製造方法に関する。本発明はさらに、前記方法で得られる製造物に関し、その製造物は耐衝撃用途に用いるのに非常に適しており、それには例えば、ヘルメット、曲面パネル、円錐形標識およびドームがある。 (もっと読む)

多層物品の製造方法

本発明は、少なくとも一つの機能層2、20を具備する溶融多層樹脂の定量材1を圧縮成形することによって合成樹脂の多層物品9を製造する方法に関するものである。定量材の各層は圧縮時には溶融状態にある。該方法は少なくとも、ダイを通して樹脂を同時押出しすること、定量材1を得るために押出物を周期的に切断すること、及び定量材1を型のキャビティ内に溶融状態で置くこと、を含んでいる。該方法は、定量材内で、押出し方向とこの押出し方向に平行な機能層2、20の配置とを規定している。該方法は、押出し方向に交差する圧縮軸線16に対する非対称性を層の流れに導入するように、圧縮軸線16に沿って定量材が圧縮されることを特徴としている。

本発明は、前述の方法によって得られた物品に、及びこの方法の状況で用いられる定量材に、及び前述の方法を実行するための装置にも関係している。  (もっと読む)

(もっと読む)

一体式金属製結合金具を有する熱可塑性複合パーツとその作製方法

一体化された金属製結合金具(243、343、350)を有する熱可塑性複合パーツが、連続圧縮成形工程を用いて製造される。自動化された設備又はハンドレイアップを用いて複合材料からなるプライ及び金属製結合金具を並べて多層スタックを組み立てる。各スタックは、方向及び位置を維持するように適切な位置に固定された、プライ強化領域を含む全てのプライを含む。各スタックからは複数のレイアップが切り出される。レイアップ(345)は、パーツ形状を含む工具内に配置され、予備成形ステーションに連続的に供給されて、そこでパーツのほぼ最終的な形状に予備成形される。予備成形に続いて、圧密ステーション内で工具を漸進的に移動させ、そこで圧縮プレス機(354、356)により工具の連続するセクションをプレス加工することにより、金属製結合金具が一体化された、単一の一体的な熱可塑性複合積層パーツが形成される。このパーツは厚みの異なる複数の領域を含むことができる。  (もっと読む)

(もっと読む)

航空機用の複合翼スラット

航空機の翼スラットは、レイアップおよび減圧バッグ技術を用いて複合材料から形成される。スラットのレイアップは、上側複合外板と下側複合外板との間に挟まれた中心ハニカムコアと、予備硬化された桁と、予備硬化された補強材とを含む。レイアップが硬化され、レイアップ用鋳型から取出された後、前縁補強リブと予備形成された複合機首外板とが装着され、スラットが完成される。  (もっと読む)

(もっと読む)

141 - 160 / 220

[ Back to top ]