Fターム[4F204FG04]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形成品及びその製造 (999) | 形状、構造、材質 (564) | 積層、積重構造のもの (401) | 発泡層、発泡性層を有するもの (55)

Fターム[4F204FG04]に分類される特許

21 - 40 / 55

積層板及びその製造方法

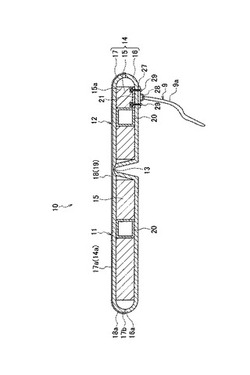

【課題】重量の増加を抑制しつつストラップ等の取付部品を取り付けることのできる積層板及びその製造方法を得る。

【解決手段】積層板10は、2枚の熱可塑性樹脂製の板部16,17の間に熱可塑性樹脂発泡成形体15が介在しているとともに、前記2枚の板部16,17の端部16a,17b同士が溶着されおり、前記2枚の熱可塑性樹脂製の板部16,17のうちの一方の板部16と、前記熱可塑性樹脂発泡成形体15との間に、金属板21が前記熱可塑性樹脂発泡成形体15の外面の一部を覆うように介在している。

(もっと読む)

ウレタンフォ−ムの圧縮成形方法

【課題】ウレタンフォ−ムを熱圧縮して永久歪みをもたらして樹脂化する際に、その樹脂化部位に熱圧縮時のエアの存在による欠点を取り除くことを目的としたものである。

【解決手段】軟質ウレタンフォ−ムの一部又は全部を熱圧縮し永久歪みをもたらして当該部位を樹脂化する方法において、被樹脂化部位を両面より成形型にて圧縮し、当該圧縮部位を減圧下で加熱してウレタンフォ−ムを樹脂化することを特徴とするウレタンフォ−ムの圧縮成形方法であり、前記樹脂化部位に、高圧縮部位と低圧縮部位とを併存させることを可能とする。5、6:成形型、7:チャンバ−、1:ウレタンフォ−ム、5b:窪み、6b:山部、D:段部、S1,S2:両型の隙間、Q:バキュ−ム。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】 成形工程の簡素化を図り、併せて成形の時間的効率および成形の熱効率の向上を図ることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】 加熱溶融した発泡性樹脂組成物を押出ヘッド2から一対のシート状に押し出して分割形式の金型1、1間に溶融状態の発泡樹脂シート3、3として配置する。分割形式の金型1、1間には、表皮材5および芯材4を配置して、芯材4で補強された表皮付きの発泡樹脂成形品を成形する。芯材4は一対の発泡樹脂シート3、3の間に配置する。表皮材5は、一対の発泡樹脂シート3、3の一方の外面に対向させて配置して成形する。

(もっと読む)

プラスチック材料からの成形品の製造方法

混入繊維で強化されたプラスチック輪郭体に基づいた成形品の製造方法において、プラスチック輪郭体は加熱されて、それぞれ外型や内型によって変形され、そのプラスチック輪郭体が好ましくは長手方向にストラップ状領域を備え、そのストラップ状領域は比較的硬質であり、かつプラスチック母材の変形温度においてプラスチック母材自体よりも可撓性が低いので、繊維の横方向の波状の変位を妨げる。 (もっと読む)

複合製品

【課題】改良された複合製品及び複合製品の成形方法を提供する。

【解決手段】複合製品の成形方法に関する。この方法の一例は、シート状成形材料からなる層(34)の形成と基層(36)の形成から構成される。シート状成形材料の層は、基層(36)の表面上に据えられ、金型(30)の中で基層にプレスされる。いくつかの例では、基層(36)は連続気泡構造の発泡体であり、ガス及び/又は蒸気はプレスされている領域から排出することができる。

(もっと読む)

繊維強化プラスチックおよびこれを用いた強化断熱複合材

【課題】 高価である強化繊維の使用を抑えつつ、強度や断熱性、耐水性、耐ねじれ強度にも優れた軽量な繊維強化プラスチックおよびこれを用いた保冷コンテナの壁材用の強化断熱複合材を提供する。

【解決手段】 強化繊維材2に強化充填材4を混入したバインダー樹脂3を浸透させて硬化させる。また、強化充填材4を混入したバインダー樹脂3が浸透された一対の強化繊維材2によってシート状ないし板状の発泡材7の両側面を狭持させ、前記発泡材7を圧縮させて保冷コンテナの壁材用の厚さに成形する。

(もっと読む)

発泡体コアを有するFRP成形品の成形方法

【課題】FRP製の製品あるいはその部品として使用される、発泡体コアを有する高品質のFRP成形品を成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP成形品を成形するに際し、このFRP成形品の成形型の内表面に沿って、(A)先ずプリプレグあるいはドライの繊維基材を敷設した後、このプリプレグあるいは繊維基材上にチタン紙を重ねて配置し、又は、(B)先ずチタン紙を敷設した後、このチタン紙上にプリプレグあるいはドライの繊維基材を重ねて配置し、次いで、前記発泡体コアを、前記成形型の内部に、前記プリプレグあるいはドライの繊維基材とチタン紙を介して配置し、プリプレグを用いた場合はプレス成形法で、ドライの繊維基材を用いた場合はRTM成形法で成形するFRP成形品の成形方法。

(もっと読む)

完全な外形を有する一体型翼構造体の製造方法

翼構造体(10)を製造する方法が記載されている。第1金型半体(51)上及び第2金型半体(52)上に複数の予備含浸材料層を配置し、翼構造体の第1の生の外板(22)及び第2の生の外板(21)を形成する。成形装置(80)上に連続して複数の予備含浸材料層を置き、翼構造体の生の前縁外板(23)を形成する。予備含浸材料の生の翼桁(30)が形成される。発泡プラスチック材料の楔状物体(40)を形成し、該物体は翼構造体の後縁における前記第1及び第2の外板間に置かれるよう設計されている。生の翼桁を第1の生の外板(21)上に協調して位置づけ、取り外し可能な支持部材(100)も翼桁に隣接して位置づけられる。第2の金型半体を反転して第1の金型半体上に置き、第2の生の外板を翼桁及び支持手段上に位置づけ、生の翼構造体を生産する。生の翼構造体は、真空バッグを用いて重合サイクルを受ける。  (もっと読む)

(もっと読む)

複合シートの製造方法

【課題】車両内装用の芯材等として用いられる複合シートを簡易な工程、装置で、効率よく製造することができる複合シートの製造方法を提供する。

【解決手段】本発明の複合シートの製造方法は、熱可塑性樹脂繊維(プロピレン系樹脂繊維等)及び/又は熱可塑性樹脂粉末(プロピレン系樹脂粉末等)と、無機繊維(ガラス繊維等)とを含有するマット21を、オレフィン系樹脂架橋発泡シート1(プロピレン系樹脂架橋発泡シート等)の両面に積層させて積層体とし、その後、加熱(熱可塑性樹脂の融点を10〜70℃上回る温度範囲)し、熱可塑性樹脂繊維等を溶融させてマットを一部溶融マットとし、次いで、オレフィン系樹脂架橋発泡シートと一部溶融マットとからなる積層シートを加圧し、一部溶融マットを圧縮させるとともにオレフィン系樹脂架橋発泡シートの両面に圧着させ、その後、冷却することを特徴とする。

(もっと読む)

多孔質材加工用樹脂組成物および成形多孔質材の製造方法

【課題】 本発明の課題は、成形樹脂含浸多孔質材の表面に樹脂光沢が発生することを防止することにある。

【解決手段】 多孔質材の表面に塗布または多孔質材内部に含浸または混合せしめる熱硬化性樹脂であり、該熱硬化性樹脂には樹脂分に対して5質量%以上のコロイダルシリカが添加されている多孔質材加工用樹脂組成物を多孔質材の表面に塗布、含浸、または混合する。該樹脂組成物はコロイダルシリカが添加されているため、該樹脂含浸多孔質材をプレス成形して、表面に該樹脂組成物が滲出しても、樹脂光沢が発生しない。

(もっと読む)

加飾シート、加飾成形体及び加飾キーシート並びに加飾シートの製造方法

【課題】ソフトフィール層の縁部における耐久性を高めた破損し難い加飾シートとその製造方法並びに加飾成形体及び加飾キーシートの提供。

【解決手段】ソフトタッチ感を有する加飾シートAの縁部の側面で保護部5が発泡層2を被覆するものとした。保護部5でソフトフィール層3を構成する発泡層2の端部の側面2aを覆うため、破損し難い加飾シートAが得られる。よって発泡層2が表出する従来のソフトタッチ感を有する加飾シートに比べ、耐久性が高い加飾シートである。また、表皮層1を延伸させて保護部5を形成すれば発泡層2から剥がれ難くすることができる。

(もっと読む)

積層板及びその製造方法

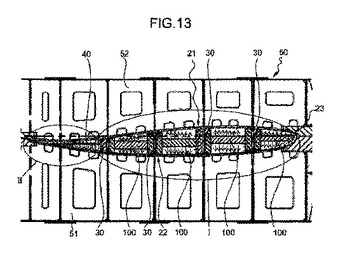

【課題】強度を高めることができるとともに、大きさに係わらず成形後の歪みの発生を抑制することができる積層板及びその製造方法を得る。

【解決手段】車両用デッキボード1は、裏面側シート素材16と表面側シート素材15との間に発泡樹脂13およびリインフォース20を介在させた状態で下型21および上型22を型締めすることで、裏面側シート素材16および表面側シート素材15を溶着して嵩上げ架橋材入り積層部材26を形成し、裏面側シート素材16および表面側シート素材15を下型21および上型22にそれぞれ真空吸引させながら、裏面側シート素材16と表面側シート素材15とを溶着して形成した嵩上げ架橋材入り積層部材26の内部に圧縮空気を注入してブロー成形することで成形されている。

(もっと読む)

繊維強化樹脂構造体の製造方法、及び繊維強化樹脂構造体

【課題】コア材の周囲にボイドの無い状態で繊維強化樹脂層を形成することができ、複雑な最終形状にも追従できる繊維強化樹脂構造体の製造方法を提供する。

【解決手段】繊維強化樹脂構造体の製造方法は、膨張性を有した中空体11の周囲にコア材12を配置する工程と、配置されたコア材12の周囲に未硬化の樹脂15aと強化繊維15bとを有するプリプレグ15を積層して被覆する工程と、プリプレグ15が積層、被覆されたコア材12を成形型1のキャビティ4内に配置し、成形型1のキャビティ4内において中空体11を膨張させて、成形型1とコア材12の間において未硬化の樹脂15a及び強化繊維15bを加圧する工程と、加圧された未硬化の樹脂及び強化繊維を加熱して硬化させコア材12の周囲に繊維強化樹脂層16を成形する工程とを、少なくとも含む。

(もっと読む)

建築用板及びその製造方法

【課題】耐水性、耐湿性に優れ、かつ表面性、施工性、耐傷性、耐衝撃性も問題がなく、生産性のよい建築用板が得られるようにする。

【解決手段】軽量骨材、無機質粉状体、繊維径が50dtex以下でかつ繊維長が20mm以下の有機繊維、及び熱硬化性樹脂を含む組成材料に水を加えて含水率3〜15%に調製された混合物をフォーミングして形成したマット10が熱圧プレスにより成形されてなる板本体1と、この板本体1の片面に設けられ、マット10の熱圧プレスによる成形によって板本体1と一体化されるシート状物3とを備えた建築用板A1とする。

(もっと読む)

シートの製造方法とシートの製造装置

【課題】起毛タイプの表皮材を有するシートの毛倒れによる外観品質の低下を防止できるシートの製造方法を提供する。

【解決手段】表皮材が第1の型の上に載置される。第1の型には多数の通気孔が形成されている。パッドが第2の型の下方に配置される。第1の蒸気加熱工程S3において、第1の型と第2の型との間にパッドと表皮材とホットメルト接着剤を挟んで加圧するとともに、加熱された蒸気を前記通気孔から表皮材に向けて噴出することにより、該蒸気をホットメルト接着剤に当てて溶融させる。その後の冷却工程S4において、前記通気孔から空気を吸い込むことにより、ホットメルト接着剤を硬化させる。冷却工程S4後に直ちに第2の蒸気加熱工程S5が実施される。第2の蒸気加熱工程S5では、パッドの加圧が解除された状態で、前記通気孔から表皮材に向けて再び蒸気を噴出させることにより、表皮材に蒸気を当てる。

(もっと読む)

自動車における吸音内装材及びその製造方法

【課題】機械的物性を良好に維持しつつ、変色を抑制することができる自動車における吸音内装材及びその製造方法を提供する。

【解決手段】自動車における吸音内装材としての吸音天井材10は、吸音天井材本体としてのポリウレタン発泡体マット11の両面に、バインダー層12を介して補強材としてのガラスマット13が設けられ、該ガラスマット13上に表皮材14が積層され、加熱プレス成形されて構成されている。この場合、表皮材14には、チオ硫酸塩水溶液の塗布、浸透によりチオ硫酸塩が含有されている。チオ硫酸塩としては、チオ硫酸ナトリウム、チオ硫酸カリウム等のチオ硫酸のアルカリ金属塩が好ましい。チオ硫酸塩の水溶液の濃度は、2〜5質量%であることが好ましく、チオ硫酸塩の水溶液の塗布量は、50〜100ml/m2であることが好ましい。

(もっと読む)

パッド、シート、クッション及びそれらの製造方法

【課題】設備の増加を極力防ぎ、製造コストを下げることができるパッド、シート、クッション及びそれらの製造方法を提供すること。

【解決手段】少なくとも、ポリオール、ポリイソシアネート化合物、発泡剤、触媒及び整泡剤を混合した混合物を型に注入し、軟質ポリウレタンフォームを形成し、前記軟質ポリウレタンフォームを脱型した後に、前記軟質ポリウレタンフォームをクラッシングし、前記クラッシング後で且つ前記軟質ポリウレタンフォームが常温になる前に、前記軟質ポリウレタンフォームの少なくとも一部を常温の加圧板によって圧縮する軟質ポリウレタンフォームの製造方法において、圧縮しない前記軟質ポリウレタンフォームの10%歪み時荷重に対する圧縮した前記軟質ポリウレタンフォームの一部の10%歪み時荷重の変化率が30%以上であることを特徴とする軟質ポリウレタンフォームの製造方法が提供される。

(もっと読む)

発泡体を含む繊維成形体の製造方法

【課題】型成形で、クッション性に優れ、仕上がり精度の高い、コストパフォーマンスに優れた発泡体含有繊維成形体の製造方法を提供することを課題とする。

【解決手段】所定形状の弾性変形可能な発泡体と所定形状の接着剤を含有する繊維集積体を成形型内に配置する配置工程と、前記成形型を閉じ該成形型の型面で前記接着剤を含有する前記繊維集積体及び前記該発泡体を該発泡体の圧縮変形量が10%以下となる加圧力で成形する加圧工程と、前記繊維集積体を硬化処理して前記接着剤を硬化して三次元繊維からなる繊維成形体とする硬化工程と、得られた発泡体含有繊維成形体を前記成形型より取り出す脱型工程と、を有することを特徴とする発泡体含有繊維成形体の製造方法。発泡体の圧縮変形量が10%以下の低い加圧力で成型しているため仕上がり精度の高い発泡体を含む繊維成形体が得られる。

(もっと読む)

三次元形状サンドイッチ構造を製作するための方法

各々が補強材料及び成形可能材料で被覆された2つの両側主表面を有する、特に紙ハニカム構造の圧縮性コア層を備える積層材料(1)から三次元形状サンドイッチ構造が製作される。積層材料(1)は、2つの相互に可動な金型部分(7、9)を有する圧縮金型内で成形される。コア層内のひび、裂け目又は割れ目の形成を低減させるために、第1の金型部分(7)は少なくとも2つの相互に可動な金型部品(10及び11〜12)で構成される。第1の金型部品(10)をその成形位置へ向けて動かすことにより、積層材料(1)の第1の部分が最初に深絞りされ、それにより積層材料にしわが形成され、第2の金型部品(11〜12)が、第1の金型部品(10)よりも後で及び/又は低速で動かされる。第1の金型部品による積層材料(1)の深絞り領域への引き寄せはほとんど又は全く妨害されないという事実により、このようにして第1の金型部品(10)によるしわの形成が促進される。第2の金型部品を異なる副部品(11〜13)で構成し、これらの部品もまたその成形位置へ向けて連続的に動かすようにすることができる。 (もっと読む)

発泡体コアを有するFRP製成形品の成形法

【課題】FRP製成形品あるいはその部品として使用される、発泡体コアを有するFRP製成形品を、生産効率良く成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP製成形品を成形するに際し、(1)目的とする成形品の成形型と相似な縮小型を用いて、発泡体コアを加圧・圧縮法によって作成する工程、(2)前記成形品の成形型の内表面に沿ってプリプレグを敷設した後、このプリプレグ上に発泡性シートを重ねて配置し、次いで、(1)で得られた発泡体コアを、前記成形品の成形型内部に、前記プリプレグ及び発泡性シートを介して配置する工程、(3)前記成形品の成形型内部を減圧して後又は減圧しながら、成形型を加熱し、前記発泡性シートを発泡させると共にプリプレグを硬化させる工程からなる成形法。

(もっと読む)

21 - 40 / 55

[ Back to top ]