Fターム[4F206AA09]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | ポリオレフィン (919) | ポリエチレン系 (194) | EPM、EPDM、EPT (20)

Fターム[4F206AA09]に分類される特許

1 - 20 / 20

車両用内装材

【課題】特定の組成の樹脂原料を用いて、射出成形法により基体の表面にクリップ保持部が形成された車両用内装材を提供する。

【解決手段】基体1と、基体1の表面に設けられるとともに、クリップを保持するためのクリップ保持部2と、を備え、クリップ保持部2は、基体1の表面に、樹脂原料を用いて射出成形法により形成されており、樹脂原料には、熱可塑性樹脂(ポリプロピレン等)と熱可塑性エラストマー(オレフィン系熱可塑性エラストマー等)とが含有され、熱可塑性樹脂と熱可塑性エラストマーとの合計を100質量部とした場合に、熱可塑性エラストマーは20〜80質量部(特に30〜70質量部)である。

(もっと読む)

内装材

【課題】内装布帛の設定された雄型体と雌型体の間のキャビティに加熱溶融した合成樹脂を射出して内装基材を内装布帛と一体成形する過程において、内装布帛裏面に裏打ちされた発泡シートの発泡構造が加熱溶融した合成樹脂に破壊されないようにする。

【解決手段】厚み1.0〜7.0mm、嵩密度0.015〜0.050g/cm3 のポリエーテル系ポリウレタン発泡層12と厚み10〜30μmのポリエーテル系ポリウレタン非発泡層13の二層構造発泡シートを媒介層として内装布帛裏面に裏打ちし、非発泡ポリエーテル系ポリウレタンの軟化温度よりも融点が15℃以上低いポリオレフィン系樹脂を通気度10〜150cm3 /cm2 /secの内装布帛20の設定された雄型体と雌型体の間のキャビティに射出し、内装基材を内装布帛と一体成形する。内装布帛には単繊維繊度10dtex以下のポリエステル系繊維を用いる。

(もっと読む)

射出成形用ポリプロピレン樹脂組成物、成形品、容器および蓋

【課題】耐白化性および低温衝撃強度に優れた射出成形用ポリプロピレン樹脂組成物を提供する。

【解決手段】本発明の射出成形用ポリプロピレン樹脂組成物は、プロピレン系樹脂材料を含有する射出成形用ポリプロピレン樹脂組成物であって、キシレン可溶分の極限粘度が0.8〜1.4dl/g、メルトフローレートが20〜40g/10分であり、前記プロピレン系樹脂材料は、エチレン単位が2.0〜4.0質量%のエチレン・プロピレン共重合体の存在下、エチレン単位が74〜86質量%のエチレン・1−ブテン共重合体を重合させたものであり、射出成形用ポリプロピレン樹脂組成物を100質量%とした際のエチレン・1−ブテン共重合体の含有量が25〜35質量%である。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、スライディングルーフの周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面15cを成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面15cの周方向に沿った長さが、当該内周面15cの周長の30%となるように形成されている。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ドア開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

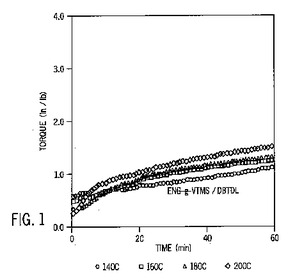

架橋された射出成形品の作製方法

A.1.シラン官能化ポリエチレン、2.湿気供給源、例えば湿気を含有する充填剤(湿気供給源は、アルコールを除く)、および3.縮合触媒を含む湿気硬化性組成物を形成するステップと、B.組成物を金型内に射出するステップと、C.1.湿気供給源から湿気を放出し、2.組成物を部分的に硬化するのに十分な条件に組成物を曝すステップと、D.部分的に硬化した組成物を金型から取り出すステップと、E.金型の外で組成物の硬化を継続するステップとを含む、プラスチック物品を作製するための射出成形方法。この方法は、ワイヤーおよびケーブルのエラストマーコネクタなどの厚肉部品の製造に特に適している。  (もっと読む)

(もっと読む)

成形型、この成形型を用いたゴム成形品の製造方法およびエアインテークダクト用シール材

【課題】インサート部材に付与された接着剤の剥離を防ぐ。

【解決手段】成形型40は、接着剤が付与されたインサート部材38がセットされる型面部52を有する下型42と、型面部52との間にフランジ部36に合わせたフランジ成形部分46cを画成する上型44と、下型42側にフランジ成形部分46cの端部に開口するよう設けられ、該フランジ成形部分46cに対する未架橋ゴムの注入口となる流入部50と、型面部52にセットされたインサート部材38と流入部50との間に位置して、該型面部52に設けられた堰部54とを備えている。

(もっと読む)

熱可塑性組成物の製造方法及び成形体の製造方法

【課題】植物性材料を50〜95質量%と多く含有しながら優れた流動性を有し、射出成形に適した熱可塑性組成物の製造方法及びこれを用いた成形体の製造方法を提供する。

【解決手段】本組成物の製造方法は、植物性材料(ケナフ繊維等)と熱可塑性樹脂(PP等)とを含有し、その合計を100質量%とした場合に植物性材料を50〜95質量%含有する方法であって、植物性材料202と柔軟剤201とを接触させて植物性材料に柔軟剤を付着させる柔軟剤処理工程と、混合溶融装置1を用いて熱可塑性樹脂を溶融させながら柔軟剤が付着された植物性材料と混合する混合工程と、得られた混合物を押し固めてペレットを得るペレット化工程と、をこの順に備える。本成形体の製造方法は前記得られた熱可塑性組成物を射出成形して成形体を得る。

(もっと読む)

成形用金型及びそれを用いた成形体の製造方法

【課題】一端部が閉塞した中空筒状の成形体を成形する成形用金型において、2段階で成形を行うことなく、片持ち梁状のコアの自由端部近傍の撓みを防止できるため、成形体の一端部近傍の偏肉を防止することができる成形用金型、及び該成形用金型を用いた成形体の製造方法を提供すること。

【解決手段】一端部が閉塞した中空筒状の成形体を成形する成形用金型1であって、キャビティ2、コア3を備えており、コア3は、キャビティ2のキャビティ面の内側に片持ち梁状に配設されており、これにより、キャビティ2のキャビティ面とコア3の外面との間に、中空筒状の前記成形体を形成し得るキャビティ空間Qが形成されており、キャビティ2には、片持ち梁状のコア3の自由端部32近傍を、保持し得るコア先端保持機構6が設けられている。

(もっと読む)

フレキシブル管状部材の製造方法とそのフレキシブル管状部材成形用金型

【課題】軟質の内層管部と硬質の外層部とが射出成形で一体に製造されたフレキシブル管状部材の製造方法とそのフレキシブル管状部材成形用金型の提供。

【解決手段】本発明のフレキシブル管状部材の製造方法は、一対の金型10内に外層用スライドコア20を挿入し、外層用キャビティ25を形成する工程と、外層用キャビティ25に硬質熱可塑性合成樹脂を射出して外層部を成形する工程と、金型10内から外層用スライドコア20を離脱させるとともに、内層用スライドコア30を挿入し、内層管用キャビティ35を形成する工程と、内層管用キャビティ35に軟質熱可塑性合成樹脂を射出し、内層管部を成形するとともに外層部と内層管部とを一体化させる工程と、金型10から内層用スライドコア30を離脱させた後、金型10からフレキシブル管状部材40を取り出す工程とからなっている。

(もっと読む)

シール部を有する成形品の成形方法

【課題】金型構造の簡素化とシール部の接合強度の向上を可能にしたシール部を有する成形品の成形方法を提供する。

【解決手段】ダイスライドインジェクション成形における一次射出工程で一次成形品P1を成形し、シール部を設ける一次成形品P1の端面4に、二次射出工程で端面4に略平行な方向から熱可塑性ポリマーR2を射出して、この熱可塑性ポリマーR2により端面4をすべて覆う層状のシール部を成形するとともに、このシール部を端面4に融着させて一次成形品P1と一体化させる。

(もっと読む)

射出成形法

アイソ特異的なメタロセン触媒の存在下においてエチレンおよびプロピレンを共重合させて製造されるエチレン含量が5重量%以下のアイソタクティック・エチレンプロピレン共重合体をつくり;該エチレンプロピレン共重合体を加熱して熔融状態にし;48時間の基準において横方向および長手方向の収縮の差によって決定された成形後48時間における成形製品の均一収縮度が少なくとも85%になるのに効果的な量の造核剤を該共重合体に混入し;該熔融した共重合体を成形型のキャビティーの中に押出し;該共重合体を該成形型のキャビティーの内部に閉じ込めて冷却して該共重合体を該成形型の内部で固化させ;該成形製品を該成形型のキャビティーから回収する段階を含んで成ることを特徴とするアイソタクティック・エチレンプロピレン共重合体からつくられた成形製品の製造方法。 (もっと読む)

自動車ドアのシール構造

【課題】ドアガラスのフロント側において、コーナーピースとアウターウエザストリップとの間のシール性の向上と見栄えの向上を図る。

【解決手段】アウターウエザストリップ20は、トリム部20bとシール部20aを有する。自動車ドアのベルトライン部位のフロント側にコーナーピース10を取付け、コーナーピースは、上辺部17と、縦辺部18と、底辺部19から構成される略三角形状をなし、車外側側面12が略平面状の意匠面を形成する。底辺部19に自動車ドアのベルトライン部位の上部のフランジを覆うカバー部14を形成し、コーナーピース10とアウターウエザストリップ20とが当接する部分では、トリム部20bの先端をカバー部14の内部まで若干延設するとともに、トリム部の車外側側壁21の先端をカバー部14のリヤ側端で覆うように形成した自動車ドアのシール構造である。

(もっと読む)

偏肉樹脂成形品およびその製造方法

【課題】表面に模様のパターンが形成された、外観が良好な偏肉樹脂成形品を低コストで容易に製造する。

【解決手段】可動側金型4を固定側金型3に密着させて両者の間にキャビティ5を構成する。加熱媒体供給源7から弁9を介して流路6に蒸気を流し、キャビティ5の内壁面を成形用樹脂のビカット軟化温度以上に(例えば100℃に)高めたら、射出装置10から、化学発泡剤が混入された溶融状態の樹脂を、ゲート3aを介してキャビティ5内に射出する。射出された樹脂はキャビティ5中で発泡しながら広がり、堰5およびその周囲にも行き渡る。所定量の樹脂の射出が完了したら、弁9が作動して、加熱媒体供給源7から流路6への蒸気の供給を停止し、冷却媒体供給源8から流路6への水の供給を開始する。キャビティ5の内壁面付近を急激に(例えば40℃に)冷却して、樹脂を冷却固化させてから取り出す。

(もっと読む)

成型品

成型品(1)は、射出成型プロセスにより形成された基体と、形成される際にそれに連結される取付装置(13)とから構成され、車両の車体のウェブ(3)に差し込まれることを意図したものである。据付の観点から簡単な取扱と、ウェブ(3)上に成型品を安定して固定するために、前記成型品はプラスチックから構成されると共にウェブ(3)と直接接触するU形状のクランプインサート(14)を特徴としており、クランプインサート(14)はそれ自体は金属製のクランプ部品(15)内に配置されてその内部に固定され、またクランプインサート(14)とクランプ部品(15)から構成された取付装置(13)をなすシステムは、上記基体の材料内に一体化される。ウェブ(3)上の成型品(1)の固定は、クランプ部品(15)の弾性特性により永続的に行われ、ウェブ(3)とクランプインサート(14)との間の摩擦係合により確保される。(図1)  (もっと読む)

(もっと読む)

音響振動板及び音響振動板製造方法

【課題】熱可塑性エラストマーの優れた機能を用い、成形方向による弾性率、伸びの相違を改善した。

【解決手段】本発明の音響振動板は、熱可塑性エラストマーを用いたエッジ9は、ゴム粒子径が一定で小さく均一に分散しているソフトセグメントを有し、ハードセグメントであるオレフィン樹脂量が少なくても加工性を有するポリオレフィン系エラストマーを材料として用い、射出成形における薄肉成形によって材料の物性が異方性を生じないような配向となる半径方向及び円周方向の伸び率が同等22の形状とするものである。

(もっと読む)

プロピレン系樹脂組成物を用いた自動車内装部品

【課題】 各種物性のバランスに優れた自動車内装部品を安定的に提供する。

【解決手段】 下記の条件(A)及び(B)を満足するプロピレン系樹脂組成物を、下記の条件(I)及び(II)を満足する金型を用いて射出成形して得られる自動車内装用部品。

(A):互いに直行する方向の成形収縮率S1とS2の算術平均値Sa[=(S1+S2)×1000/2]が7〜15であること

(B):DSC(熱示差分析計)により得られる結晶化ピーク温度が100℃以上であること

(I):意匠面を除く金型表面について、10点平均粗さ(Rz)が1〜50μmの部分を有すること

(II):意匠面を除く金型表面について、表面の凹凸の凸部と凸部の平均距離(Lm)が120μm未満の部分を有すること

(もっと読む)

荷重担持用織地アセンブリおよびキャリヤ・アセンブリを製造する方法

【課題】荷重担持用織地アセンブリにおいて取付欠陥を容易に検出できるようにする。

【解決手段】荷重担持用織地14はキャリヤ16に対して直接的に取付けられる。フレーム12には、キャリヤおよび織地が該フレームに対して取付けられた後で、キャリヤと荷重担持用織地との間の接合部の目視検査を可能とする視認ポート18が形成される。荷重担持用織地アセンブリに対するキャリヤを製造する方法は、織地の少なくとも一部を成形型の表面に直接的に係合させ乍ら織地を成形型の内側に載置する段階と;織地の融点より高い融点を有すると共に溶融した熱可塑性プラスチックを成形型内へと注入してキャリヤを成形する段階と;溶融した熱可塑性プラスチックが硬化して織地上にキャリヤを直接的に成形することを許容する段階とを含む。織地は、溶融した熱可塑性プラスチックが進入することで織地が成形型キャビティの表面に付勢される様に位置決めされる。

(もっと読む)

射出発泡成形金型、射出発泡成形方法及び表皮付き発泡樹脂部材

【課題】型閉めされた型内で樹脂表皮を成形した後、減圧発泡により発泡樹脂芯体をその樹脂表皮と一体に成形するべく微小型開きする際に、樹脂表皮が型面から剥がれるように変形することを抑える。

【解決手段】型閉めされた固定型40及び可動型50内に発泡樹脂材料を射出、充填し、表皮成形用型面41に接触する発泡樹脂材料を該型面41で冷却して固化させることにより、樹脂表皮3を成形する。その後微小型開きし、微小型開きされた固定型40及び可動型50内で、発泡樹脂材料を減圧発泡させるとともに冷却固化させることにより、樹脂表皮3に発泡樹脂芯体2を一体に成形する。このとき、凸状余分部12に対応する部分の樹脂表皮3を表皮成形用型面41の凹段部42から剥がすように変形させることにより、成形品部11の意匠面11aに対応する部分の樹脂表皮3の変形を抑える。

(もっと読む)

ガラスラン、その製造方法及びガラスラン成形用金型装置

【課題】作業性の飛躍的な向上を図ることのできるガラスラン、その製造方法及びガラスラン成形用金型装置を提供する。

【解決手段】車両ドアのサッシュにガラスラン1が取付けられる。ガラスラン1は押出成形部2等と型成形部5等から構成される。各成形部2等は、基底部10及び側壁部11,12からなる本体部13と、ドアガラスとの間をシールするシールリップ14,15と、基底部10において車内外方向に伸縮可能な伸縮部16等とを備えている。そして、型成形部5の成形に際し、コア本体と、シールリップ14,15の内周面を画定する側から突出する第1保持部と、基底部10の内周面を画定する側から突出する第2保持部とからなるコア金型を用いることにより、型成形部5のコーナー部C1を含む所定区間において、伸縮部16等に代えて、基底部10を貫通する開口部40が形成されたガラスラン1が成形される。

(もっと読む)

1 - 20 / 20

[ Back to top ]