Fターム[4F206AA21]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (217) | メタクリル酸、アクリル酸エステル系樹脂 (195)

Fターム[4F206AA21]に分類される特許

101 - 120 / 195

組み込まれたインジェクタを備える型工具

本発明は、型工具であって、該型工具内に運転状態において完全に閉鎖されたキャビティが形成可能であり、少なくとも部分的に該型工具(14)内に収容されているインジェクタ(10)を備え、該インジェクタ(10)の吐出し開口が前記閉鎖されたキャビティに開口している形式のものに関する。本発明により、前記インジェクタ(10)が材料送り通路(30)及び材料戻し通路(34)を備え、両通路(30,34)が、前記インジェクタ(10)の先端の領域で接続室(32)に開口しており、該接続室(32)を介して互いに流動接続されており、インジェクタニードル(36)が少なくとも2つの運転位置に切換え可能であって、一方の前進した運転位置においては前記吐出し開口が前記インジェクタニードル(36)の先端(38)により閉鎖されており、他方の引き戻された運転位置においては前記吐出し開口が前記接続室との流動接続を有し、これにより前記インジェクタ(10)が開放されているようにした。  (もっと読む)

(もっと読む)

熱可塑性ポリメチルメタクリレートペレットの射出成形

熱可塑性ポリメチルメタクリレートペレットおよび装飾用架橋ポリメチルメタクリレート粒子の射出成形では、ポリメタクリレート粒子の少なくとも一部より小さなサイズを有する注入ノズルが使用される。 (もっと読む)

樹脂組成物からなる成形体および改質剤

【課題】

本発明の目的は、柔軟性に富み、成形加工性、リサイクル性、ゴム的性質、圧縮永久歪み特性、耐熱性、耐油性、耐候性、透明性、柔軟性、基材との密着性等などに優れる樹脂組成物からなる成形体および改質剤を得る。

【解決手段】

メタアクリル系重合体ブロック(a)およびアクリル系重合体ブロック(b)からなるアクリル系ブロック共重合体(A)および、熱可塑性樹脂(B)、熱可塑性エラストマー(C)、ゴム(D)、および熱硬化性樹脂(E)からなる群より選択される少なくとも1種を含む樹脂組成物を用いる。

(もっと読む)

樹脂被覆カーボンナノ材料の製造方法、カーボンナノ含有樹脂材料の製造方法及びカーボンナノ複合樹脂成形品の製造方法

【課題】樹脂が、ポリカーボネートであっても超音波撹拌法が適用できる製造技術を提供することを課題とする。

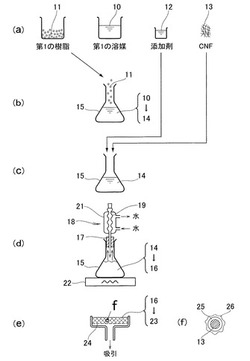

【解決手段】図(b)に示すように、フラスコ15に、(THF)10を、入れる。そこへ、ポリカーボネート)11を、少量ずつ添加する。ポリカーボネートを添加したら、第1の樹脂分散溶液14が得られる。この第1の樹脂分散溶液14へ、(c)に示すように、(AIBN)12とカーボンナノ材料13とを添加する。(d)に示すように、還流条件下で撹拌して第1のカーボンナノ・樹脂分散溶液16を得る。(e)に示すように、カーボンナノ材料13は緻密なポリカーボネート層25で被覆され、このポリカーボネート層25は粗い余剰ポリカーボネート層26で被覆されている。

【効果】ポリカーボネートは単独では超音波撹拌に耐えられない材料であるが、カーボンナノ材料に添わせることで超音波撹拌が可能になる。

(もっと読む)

樹脂中空成形体の製造方法

【課題】複雑な内面形状の中空形状の樹脂中空成形体の製造方法を提供する。

【解決手段】樹脂中空成形体の製造方法は、水溶性若しくは加水分解性の樹脂Aを用いて射出成形して中子を形成する工程と、樹脂Aの中子を金型内に少なくとも一部分が外部と接触できるように配置し、該中子の外側周囲に、所望する中空成形体の外部構造を形成するように非加水分解性でかつ疎水性の樹脂Bを、次式:樹脂Aの融点(TmA℃)>樹脂Bの射出成形温度(TB℃)−150(℃)を満足する射出温度で射出成形して、該中子と一体化された成形体を形成する工程と、一体化成形体を、加圧下かつ該樹脂Bの融点より低い温度下でのオートクレーブ養生により、中子を形成している該樹脂Aのみを、該中子が外部と接触できる部分より除去して中空部を形成する工程とを備えている。

(もっと読む)

樹脂で被覆されたカーボンナノ材料の製造方法及びカーボンナノ複合樹脂成形品の製造方法

【解決手段】図(b)に示すように、樹脂材料11と有機溶媒10とを混合し、有機溶媒10中に樹脂材料11を溶解させて樹脂分散溶液14を得る。次に、(c)に示すように、樹脂分散溶液14に、(a)で準備したカーボンナノ材料12を添加する。そして、撹拌棒15により、カーボンナノ材料12が分散するように、十分に撹拌する。(d)に示すように、カーボンナノ・樹脂分散溶液16に十分な量の水13を添加して、水相化溶液17にする。すると、THFは水相へ移行される。水相化溶液17を、(e)に示すように、濾紙18で濾過する。これで、THFは水と共に除去される。残りは、乾燥により除去することができる。乾燥の結果、樹脂で被覆されたカーボンナノ材料19を得る。(f)に示すように、樹脂で被覆されたカーボンナノ材料19は、カーボンナノ材料12が大量の樹脂材料11で被覆されている。

【効果】表面の樹脂材料が隔壁となって、カーボンナノ材料同士の接触、凝集を阻止する。

(もっと読む)

導光板の成形金型

【課題】 射出成形では導光板の板厚に略等しい薄いキャビティに高速で樹脂を射出充填するために、スプルの直径を太くして溶融樹脂の流動損失を小さくする必要と、キャビティとスプルに保圧をかける必要があり、その結果、スプルが完全に冷却固化されるまでに時間がかかり過ぎるという問題を解消する。

【解決手段】 容積可変に設けられたキャビティ形成部16a,42aに対してランナ形成部32,54を介して接続され、注入孔44cの直径P1aが1.6〜2.6mmでありランナ接続部44dの直径P1bが3.6mm以下であって中心線に対する抜き勾配を有する内孔44aを備えるとともに周囲に独立した冷却媒体流路51とが備えられたスプルブッシュ44を有する導光板の成形金型11により、成形品容積が7.8cm3以下の導光板P,Pを成形する。

(もっと読む)

反応射出成形により成形体を被覆するための反応性混合物並びに被覆成形体

本発明は、二重結合少なくとも2個を有する5(メタ)アクリレート少なくとも40質量%を含む、反応射出成形により成形体を被覆するための反応混合物に関し、その際、この反応性混合物は、少なくとも1種の光開始剤及び少なくとも1種の熱開始剤を含む。本発明は更に、ポリメチルメタクリレート、ポリメタクリルメチルイミド、スチレン−アクリロニトリル−コポリマー、スチレン−マレイン酸−コポリマー及びポリメチルメタクリレート−コポリマーから成る群から選択した少なくとも1種のポリマーを含む射出成形法により得られる成形体及び二重結合少なくとも2個を有する(メタ)アクリレートの重合により得られる被覆を含む被覆成形体に関するが、その際、被覆が、格子切断試験により最高で1の接着強さ評価及びASTM1044(12/05)による耐引掻性試験(量500g、サイクル数=100)による20°における光沢の減少最高で10%を有する。  (もっと読む)

(もっと読む)

インモールド用金型、タッチパネル用中間体製造方法、タッチパネル用中間体およびタッチパネル

【課題】視認性の向上を図り得るタッチパネル用中間体を製造可能なインモールド用金型を提供する。

【解決手段】インモールド用フィルムを挟み込んだ状態において形成されるキャビティに対する樹脂の射出によって基板を成形すると共に基板の一面にインモールド用フィルムの透明導電膜を貼合させてタッチパネル用中間体を製造可能に構成され、基板の一面を成形するキャビティ面102fには、基準面144よりも凹んでその底部142aが基準面144に対して平行またはほぼ平行な平面に形成された複数の筋状の凹部142と基準面144から突出してその頂部143aが基準面144に対して平行またはほぼ平行な平面に形成された複数の筋状の凸部143とが交互に並設されると共に底部142aおよび頂部143aを結ぶ面がそれぞれ斜面145で構成された凹凸部141が形成されている。

(もっと読む)

樹脂メッキ製品とその製造方法

【課題】射出成形と浸漬メッキ処理により、短時間に金属メッキ樹脂を製造できる。

【解決手段】金属メッキ可能なABS樹脂1と金属メッキ不可能なメタクリル樹脂2を射出成形により成形し一体化樹脂3とする。この一体化樹脂3を金属メッキ溶液に一体的に浸漬しABS樹脂1の露出表面のみを金属メッキしてメッキ層4を形成する。金属メッキ後にメッキ済み一体化樹脂5のメタクリル樹脂2の露出表面のみにエラストマー樹脂6を射出成形により成形した樹脂メッキ製品7を製造する。

(もっと読む)

金属接着モールディング方法及び金属接着モールディング物

本発明は、接着剤を使用する金属接着モールディング方法及び金属接着モールディング物に関するものであって、ステンレススチールまたはアルミニウムの表面に接着剤を塗布した状態で射出金型内に挿入した後、ポリカーボネートを前記接着剤を塗布した金属の表面に直射出させるものであって、前記接着剤はポリアミド70〜80wt%、石油樹脂10〜20wt%、ミネラルオイル2〜7wt%、アミノシラン3〜7wt%から構成されたことを特徴とするので、接着剤により所定の形状の金属に樹脂射出物を堅く結合させることができるので、堅い金属接着モールディング物が得られるという利点がある。  (もっと読む)

(もっと読む)

樹脂成形品

【課題】立体的な形状を有し側壁が薄肉化された深底凹状の容器のような形状を有する成形品であっても、樹脂による成形品を短時間で成形することができるようにする。

【解決手段】射出成形機によって成形された側壁が薄肉化された高粘度の樹脂から成る深底凹状の容器であり、深さが10〔mm〕以上であり、かつ、側壁の肉厚が0.2〜0.3〔mm〕である樹脂成形品であって、前記高粘度の樹脂は、熱可塑性樹脂の中で溶融粘度が3600ポアズ以上、又は、メルトインデックスが30以下、又は、数平均分子量が24000以上の樹脂であるポリエチレンテレフタレート、ポリカーボネイト、ポリメタクリル酸メチル、高密度ポリエチレン及びスチレン/アクリロニトリルのうちのいずれかより選択された樹脂である。

(もっと読む)

光学素子及び光学素子成形型及び光学素子成形方法

【課題】高開口数、小型薄肉、多機能化が求められる光学素子は、成形材料を充填するための成形型に形成されるゲート形状や、射出、保圧、冷却などの成形条件をコントロールしても、高精度な転写性の実現による優れた光学特性を有した光学素子を安定して高い歩留まりで得られないという課題があった。

【解決手段】光学素子の外径とコバ厚みの形状を異ならせることにより光学素子の光学性能が異なることに着目して、光学素子の外径寸法とコバ厚の関係が転写性に大きく影響することを見出したもので、光学素子の外径をφG、光学素子の最薄コバ厚をKとした時、φG/K≦12.5の関係に構成したものである。

(もっと読む)

蛇腹成形品、及びその製造方法

【課題】耐油性及び耐熱性に優れ、自動車・車両、電気・電子機械部品、装置・機械・器具、工業部品、建築等の広い分野で有効に使用され得る蛇腹成形品を提供する。

【解決手段】本発明の蛇腹成形品は、下記に示すグラフト共重合体(A)もしくは下記に示すグラフト化前駆体(B)と、下記に示すアクリル系ゴム(C)と、ポリプロピレン(D)と、前記(A)もしくは前記(B)と前記(C)と前記(D)との合計量100重量部に対し0.01〜10重量部の架橋剤と、前記(A)もしくは前記(B)と前記(C)と前記(D)との合計量100重量部に対し0.01〜10重量部の共架橋剤を含有する未架橋組成物を溶融混練して架橋構造体としたオレフィン系熱可塑性エラストマーを成形した。

グラフト共重合体(A):耐油性エチレン−プロピレン共重合体セグメントとビニル系共重合体セグメントとからなり、かつ前記二つのセグメントのうち一方が他方に0.01〜1μmの微細な粒子として分散相を形成している

グラフト化前駆体(B):耐油性エチレン−プロピレン共重合体粒子中にビニル系単量体とラジカル重合性有機過酸化物との共重合体が分散した多相構造体である

アクリル系ゴム(C):アリルメタクリレートを含む単量体混合物から形成された

(もっと読む)

成形体の製造方法およびそれによる成形体およびランプ

【課題】工程を簡略化すると共に、生産効率を向上し、品質の向上を図ることができる成形体の製造方法およびそれによる成形体およびランプを提供する。

【解決手段】透光性の半製品2および非透光性の半製品4を一次射出によりそれぞれ成形し、半製品2,4を突き合わせた後、その突き合わせ部に二次射出して一体化成形された成形体1の製造方法において、半製品4に部材3を取り付けた後に、部材3が半製品2,4を突き合せることにより形成される中空部6に配されるようにして二次射出し、二次射出後に、部材3と部材3が取り付けられている半製品4とをレーザ接合して一体化成形する。

(もっと読む)

プラスチック成形品の製造方法及び製造装置

【課題】短い成形サイクルで光学鏡面や微細なパターンが高精度で転写され、かつ内部歪みの小さい光学素子を成形できるプラスチック成形方法を提供する。

【解決手段】高精度な転写が要求される転写面7を含む面の全部または一部が、断熱材10を備えた入子4,5,6により形成されている金型を用いてプラスチック成形品を製造し、また、必要に応じて、転写面を含む面以外の1つ以上の面の全部または一部についても、断熱材を備えた入子により形成された金型を用いてプラスチック成形品を製造するについて、前記プラスチック成形品の製造プロセスは、前記先行技術と同様のプロセスであり、溶融樹脂を金型に充填後軟化温度未満まで冷却する間に、転写面を強制的に樹脂から離反させることによって、転写面と樹脂の間に空隙を形成させ、次いで、前記樹脂から離反させた転写面と樹脂表層部12とを再密着させることで転写面形状を樹脂表面に高精度に転写させる。

(もっと読む)

プラスチックス偏光レンズ体の製造方法およびプラスチックス偏光レンズ体

【課題】本発明は、プラスチックス偏光レンズ体の製造方法、およびプラスチックス偏光レンズ体に関し、特に射出成形法による熱成形性樹脂を用いたプラスチックス偏光レンズ体の製造方法、および前記製造方法により製造されたプラスチックス偏光レンズ体を提供する。

【解決手段】射出成形法による熱成形樹脂とシート状偏光体を用いたプラスチックス偏光レンズ体の製造方法において、少なくとも片面を(メタ)アクリレート系重合性組成物により塗膜したシート状偏光体を用いる。

(もっと読む)

射出成形体

【課題】半割りされた半割り成形体の一対を突き合わせて形成される射出成形体を製造するにあたり、型移動を伴う一次、二次の射出成形により、外観がよく、かつ、安価に形成できるようにする。

【解決手段】半割りされたレンズ体2とハウジング体4とを一次の射出工程で成形し、これらレンズ体2とハウジング体4同士を突き合わせ、該突き合わせ部に樹脂材5を二次射出して一体化して、中空状の射出成形体を製造するにあたり、一方の半割り成形体であるハウジング体4のガラス転移点を、他方の半割り成形体であるレンズ体2のガラス転移点以上に設定して形成する。

(もっと読む)

成形体製造装置

【課題】装置の省スペース化を図ると共に、高精度の製品を製造することができる成形体製造装置を提供する。

【解決手段】樹脂材料を射出するための射出装置と、成形体を成形するための金型51,52とが備えられた成形体製造装置10において、射出装置を用いて金型51,52にて成形体を製造する製造工程ライン50と、製造された成形体を検査する検査工程ライン60とが、上段と下段とにそれぞれ振り分けて配置されている。

(もっと読む)

成膜成形装置

【課題】作業性を低下させることなく成膜を行うことができる成膜成形装置を提供する。

【解決手段】一対の成形体用金型51,52に、一対の成形体を射出成形するための射出成形用型締め位置aと、成形体に成膜するための成膜用型締め位置bとが設定され、一対の成形体が一体成形可能に構成されている成膜成形装置において、射出成形用型締め位置aにおける型締め力よりも成膜用型締め位置bにおける型締め力の方が小さく設定されている。

(もっと読む)

101 - 120 / 195

[ Back to top ]