Fターム[4F206AK11]の内容

プラスチック等の射出成形 (77,100) | 加熱冷却手段の具体的な特徴 (362) | 電気的手段の特徴 (118) | 誘導加熱装置の特徴 (42)

Fターム[4F206AK11]に分類される特許

1 - 20 / 42

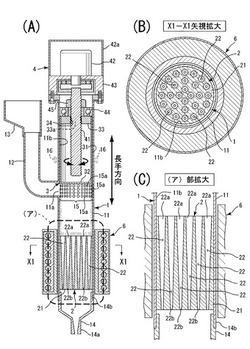

成形機における射出装置

【目的】投入した多数のペレットが短時間に効率良く加熱且つ溶融され、品質の良い溶融樹脂を射出することができる成形機における射出装置とすること。

【構成】ペレット供給口11aを備えたシリンダー1と、シリンダー1内に配置されると共に軸方向に往復するプランジャー3と、プランジャー3を軸方向に往復移動させる駆動手段4と、錐体状の通路で且つ流入側大開口22aと流出側小開口22bとからなる多数の溶融孔22を有する溶融器2と、シリンダー1の射出側に設けられたノズル14と、溶融器2を加熱する加熱手段6とからなること。溶融器2はプランジャー3とノズル14との間に配置されると共に流入側大開口22aはプランジャー3に対面してなること。

(もっと読む)

回転電機のコアの電磁誘導加熱方法及び電磁誘導加熱装置

【課題】コアの両端付近のコア板から厚さ方向の中間部付近のコア板まで均一に加熱することができる回転電機のコアの電磁誘導加熱方法及び装置を提供する。

【解決手段】複数枚のコア板Waが積層されて全体として円筒形状に形成された回転電機のコアWの内周側及び外周側に、それぞれ円筒形状をなす内周側コイル14及び外周側コイル15を配置する。この状態で、各コイル14,15に交流電流を流すことにより、コアWを電磁誘導加熱する。

(もっと読む)

トランスファ成形方法及び成形装置

【課題】ポットからの樹脂漏れを防止するとともに、プランジャをスムーズに摺動させることができるトランスファ成形方法及び成形装置を提供すること。

【解決手段】高周波加熱より溶融させた樹脂20aをキャビティ15に加圧、注入してワークWを樹脂封止するトランスファ成形方法において、金属により形成され上型11、及び絶縁物により形成された下型12に備わる金属製のプランジャ13が高周波発生装置14に接続されており、ワークWの一部を、キャビティ15の外で上型11に接触させた状態で型締めして、高周波発生装置14により上型11及びプランジャ13に高周波を印加し、ワークWを高周波電極として機能させてポット17内に配置した樹脂タブレット20を高周波加熱する。

(もっと読む)

芳香族ポリカーボネート樹脂組成物、それからなる成形品および成形品の製造方法

【課題】高硬度且つ高光沢で、流動性、耐衝撃性、難燃性のバランスに優れたポリカーボネート樹脂組成物及びそれからなる成形品を提供する。

【解決手段】(A)芳香族ポリカーボネート樹脂100質量部に対し、(B)(a)芳香族ビニル系単量体、(b)シアン化ビニル単量体、(c)メタクリル酸メチル単量体及び(d)共重合可能なその他の単量体から選ばれた単量体を(a)、(b)、(c)を必須成分としてグラフト共重合せしめたグラフト共重合体を1〜30質量部と、(C)アクリロニトリル−エチレンプロピレン−スチレン系(共)重合体を1〜20質量部と、(D)鉛筆硬度がFより高いアクリル系(共)重合体を10〜50質量部含有することを特徴とする芳香族ポリカーボネート樹脂組成物、成形品および成形品の製造方法による。

(もっと読む)

射出成形方法およびその射出成形用金型

【課題】本発明は、金属部材と合成樹脂材との密着性が高くかつ金型の加熱から冷却に至る成形サイクルの時間を短縮できる射出成形方法およびその射出成形用金型を提供する。

【解決手段】本発明は、高周波磁気誘導コイルにて溶融合成樹脂の溶融温度よりも高い温度の状態で金型のキャビティで金属部材を予備加熱して後、前記キャビティに溶融合成樹脂を射出し注入することにより前記金属部材を合成樹脂材と一体に成形する方法で、その射出成形用金型は金型本体2に形成したキャビティ22の表面に磁気誘導を受けやすい導電材からなる磁気誘導層22Aを形成して、溶融合成樹脂をキャビティ22に射出し注入する前に高周波磁気誘導コイル23にて発生する磁力線Lがキャビティ22を通過し磁気誘導層22Aに渦電流を発生させるようにした。

(もっと読む)

樹脂成形補助システム

【課題】設備購入コストを減少することができ、且つ設備の設置スペースを減少可能である樹脂成形補助システムを提供する。

【解決手段】電気エネルギー変換器と電気的に連接し、少なくとも一つの樹脂加工設備の近隣に設けられ、複数の電気エネルギー変換ヒーターと、電気エネルギー切替え制御設備を含む樹脂成形補助システムにおいて、複数の電気エネルギー変換ヒーターは、樹脂加工設備の金型に応じて設けられる。電気エネルギー切替え制御設備は、電気エネルギー変換器と電気的に連接し、制御モジュールと、電気エネルギー分配モジュールとを含み、制御モジュールは、樹脂加工設備と通信的にカップリングし、樹脂加工設備からの工作請求信号を受取り、電気エネルギー分配信号を発し、電気エネルギー分配モジュールは、制御モジュール及びこれらの電気エネルギー変換ヒーターと電気的に連接する。

(もっと読む)

樹脂成形装置、及びその制御方法

【課題】コールドランナ方式を用いて複数の成形品を同時に成形するものにおいて、いずれの成形品をも安定した品質で成形することができる樹脂成形装置を提供する。

【解決手段】複数の加熱装置41〜48をランナ31〜35の延設上に配設し、ランナ31〜35内を流動する溶融樹脂Rがキャビティ11〜22毎の加熱態様となるように加熱装置41〜48毎の個別の加熱制御を可能に構成した。

(もっと読む)

プラスチック成形品の製造装置及びその製造方法

【課題】プラスチック成形品の表面に低光沢性をもたせることができると共にウェルドラインやフローマークなどの外観不良を消すことができ、而も艶消し塗装の省略化が可能になる。

【解決手段】キャビティ21が形成された移動側金型22及び固定側金型23で構成されると共に、移動側金型22のキャビティ部位21aにはシボ面24が形成されたプレス成形用金型2で、射出成形により加工した第一次プラスチック成形品8Aをキャビティ21に挿入して型締めにより加圧している時に、超音波振動装置3でシボ面24が形成されたキャビティ部位21aを有する移動側金型22を超音波加振して、第一次プラスチック成形品8Aのシボ面24が転写される表面部分を再溶融化する。

(もっと読む)

封止装置及び封止方法

【課題】封止品の品質を保ちつつ、封止用材料の硬化時間の短縮により、生産性を向上させる。

【解決手段】封止用材料(樹脂タブレット146)を溶融させ、金型104に設けられたカル部136を介してキャビティ118に注入して、キャビティ118に配置された基板102にある被封止品を封止する封止装置100において、カル部136に対峙してカル部136を形成する金型部分の上部の空隙124の底面126Aに配置された導電体130と、導電体130の外周に配置されるコイル131と、を備え、コイル131に交流電流が流されることにより導電体130が誘導加熱される。

(もっと読む)

封止装置及び封止方法

【課題】プランジャの構成を簡素な状態に保ちながら、プランジャを加熱して、カル部近傍の封止用材料の硬化を促進可能とする。

【解決手段】封止用材料(樹脂タブレット160)を溶融させ、金型104に構成されたキャビティ118に注入して、キャビティ118に配置された基板102にある被封止品を封止する封止装置100において、樹脂タブレットが配置される金型104のポット142の側面にあるポケット144に敷設されたコイル148と、ポット142内で移動可能に配置されて樹脂タブレット160を押圧すると共に、コイル148に流れる交流電流で誘導加熱されるプランジャ150と、を備える。

(もっと読む)

樹脂成形体及びその製造方法

【課題】 十分な熱伝導性を有する樹脂成形体及びその製造方法を提供する。

【解決手段】 樹脂成形を行う際に、熱可塑性樹脂内に無機フィラーを混合しておく。無機フィラーは放熱性に優れているが、その硬度が熱可塑性樹脂よりも高いため、周辺部材を研磨してしまうという傾向がある。本願発明者らは、金型温度を高温にすると、繊維状の放熱材料からなる無機フィラーの配列方向がランダムになり、内部で無機フィラーが接触することで、冷却効率が高くなることを見出した。本方法では、樹脂内の放熱材料が、周辺部材を研磨してしまう程度の多量に含まれていない場合においても、十分な熱伝導性を有することが可能である。

(もっと読む)

金型を使う成形品の製造方法および金型装置

本発明は、金型を使用して成形品を製造する方法および金型装置を対象とする。本発明に係る方式は、耐圧性の高いフレーム(1)、およびフレーム内に配置される加圧筐体(6)を含み、加圧筐体において金型が高い圧力および温度に囲繞される。高温を利用することで、オートクレーブを使った後処理を行わなくてすむ。本製造技術に適した複数の下部分を加圧筐体(6)の下部分として配設可能であり、この場合、本発明に係る方式を用いて、プラスチック成形技術として知られ真空成形金型や射出成形金型などに用いられる技術を、圧縮成形技術によって製造される成形品および金型に適用する。 (もっと読む)

射出成形装置用IHユニット装置および射出成形装置

【課題】成形品のひび割れが生ずることがなく、且つ効率的な型加熱および型冷却を実現する射出成形装置用IHユニット装置および射出成形装置を提供する。

【解決手段】射出成形装置の上型あるいは下型の少なくとも一方に、温度制御可能なIH素子を配置し、高周波電源からの高周波電流を制御することでキャビティ内の溶融樹脂に局所的選択的な急速加熱・急速冷却を可能とした。これにより例えばプラスチック射出成形モールド金型、軽金属ダイキャスト金型あるいはガラスモールド成形金型において、選択した部位を局所的に平均型温度より急速加熱し、モールド型内のプラスチック・ゴム、軽金属、ガラスの流動性を局所的に制御することができる。

(もっと読む)

射出成形機およびその制御方法

【課題】加熱筒内を真空状態にして材料からガスや水分を吸引する射出成形機において、エネルギー効率を改善することができる射出成形機および射出成形機の制御方法を提供する。

【解決手段】 射出装置13の加熱筒23内で材料を溶融し、溶融した材料を成形金型19,20のキャビティ21内で固化させて成形品を成形する射出成形機11において、加熱筒23内を真空状態にする真空吸引機構38と、加熱筒23を加熱する誘導加熱装置42とが備えられ、誘導加熱装置42により材料を昇温させ溶融開始させる。

(もっと読む)

射出成形機

【課題】成形品1個あたりのエネルギー消費量と放熱量の削減と、装置の価格の低減または装置の価格の増加をなるべく抑えた射出成形機を提供する。

【解決手段】射出装置16の加熱筒22内で材料を溶融し、溶融した材料を成形金型13A,13B,13Cのキャビティ内で固化させて成形品を成形する射出成形機11において、誘導加熱装置29を備えた加熱筒22と、加熱筒22の数よりも多い成形金型13A,13B,13Cまたは加熱筒22の数よりも多い注入孔14A,14B,14Cを配設することにより成形品1個あたりのエネルギー消費量と放熱量の削減と、装置価格の低減または装置価格の増加抑制を図る。

(もっと読む)

可塑化射出装置

【課題】 炭素繊維の折損を従来装置より低減できるインラインスクリュ式の可塑化射出装置を提供すること。

【解決手段】 シリンダ10とスクリュ11を備え、熱可塑性樹脂20を供給する供給部と熱可塑性樹脂20を圧縮する圧縮部を形成するインラインスクリュ式の可塑化射出装置1であって、熱可塑性樹脂20は炭素繊維を含有し、圧縮部及び供給部の少なくともいずれか一方に電磁誘導加熱装置30を設けた構成である。

(もっと読む)

金属部材と樹脂部材との合成部材を製造する方法

本発明は、金属−樹脂合成部材の製造のための射出成形法を開示する。この方法で使用される樹脂組成物は、約200℃〜400℃の1つ以上の金属融点を有する複数の金属粒子を含み、前記樹脂組成物は、樹脂融点より高く、1つ以上の金属融点より高い温度まで加熱されて、加熱された樹脂が提供され、前記加熱された樹脂を型に注入することによって、前記加熱された樹脂が、配置された1つ以上の加熱された金属部材と接触し、合成部材が提供される。  (もっと読む)

(もっと読む)

ヒータ、樹脂成形装置、樹脂成形方法、及び樹脂成形体

【課題】製造のスループットを向上可能なヒータ、樹脂成形装置及び樹脂成形方法、及び、このようにして製造された樹脂成形体を提供する。

【解決手段】ヒータは、金属製の天板M41と、該天板に設けられた金属製の柱材M42,M43と、該柱材の軸の周囲を囲むコイルWRとを備え、該柱材の内部に冷却通路P1,P2を設けた。これにより、該柱材を自然冷却時よりも高速に冷却することができるため、スループットを向上させることができる。また、筒体M42と柱部M43とを異種金属から構成し、該筒体内に該柱部を圧入した場合に、これらの熱膨張係数の差によって該柱材に固定された該天板に生じた歪は、該冷却通路により吸収することができる。特に、該天板を樹脂成形用の金型に用いる場合には、熱膨張係数の差による歪が生じにくくなるため、精密な樹脂成形が可能となる。

(もっと読む)

管継手及び管継手の製造方法,並びに管継手製造用の射出成形金型

【課題】内部に形成された連通路が曲折部乃至は合流部を備えた管継手において,前記曲折部乃至は合流部において前記連通路に内向きに突出する内側コーナー部を弧状に形成する。

【解決手段】管継手1を,管継手1の内部形状を成す内筒体2と,この内筒体2の外周に一体的に形成された外包体3によって形成する。前記内筒体2は,これをブロー成形によって前記連通路10に内向きに突出する内側コーナー部11が弧状となるように製造する。そして,この内筒体2に形成された流路10内にコアピン301a〜301cを挿入して射出成形金型のキャビティ23内に配置し,前記弧状に形成された内側コーナー部11を除き前記内筒体2を溶融温度に加熱した状態で前記キャビティ23内に外包体3と成る溶融樹脂を注入する。

(もっと読む)

射出成形金型及びそのエアー抜き方法

【課題】射出成形において、キャビティ内のエアーを効率的に除去し、高精度でばらつきの少ない成形品を製作することのできる射出成形金型及びそのエアー抜き方法を提供する。

【解決手段】キャビティと連通し、かつ、射出成形機のノズルと連通可能な複数のホットランナーノズルを備えた射出成形金型において、複数のホットランナーノズルのうちの少なくとも1つを、射出成形機のノズルとは連通しないエアー抜き用ノズルとして構成した。また、型閉完了時に、ホットランナーノズルおよびエアー抜き用ノズルの加熱手段を共にオンし、射出成形に伴い充填が完了すると、エアー抜き用ノズルの加熱手段のみオフし、保圧が完了すると、ホットランナーノズルの加熱手段もオフする。

(もっと読む)

1 - 20 / 42

[ Back to top ]