Fターム[4F206JF36]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給方法、装置の特徴 (300) | 移送、ガイド(←ベルトコンベア) (23)

Fターム[4F206JF36]に分類される特許

1 - 20 / 23

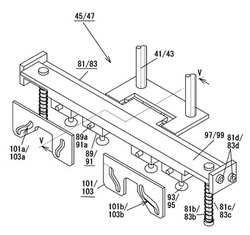

インモールドラベル成形用ラベル受渡し装置

【課題】多数個取り金型にラベルを装着する場合に、平面状態のラベル保持間隔と各キャビィティ内にラベルを装着する疑似コアの間隔が異なっていても、疑似コアにラベルを確実に受け渡しが可能な装置を提供する。

【解決手段】昇降部材41・43の下部にある取付け板81・83に移送直交方向へ移動可能に支持された吸着保持ラベルの枚数に応じた個数のスライダ89・91の吸着部材93・95と、取付け板に対して上下方向へ移動できるカム取付け板97・99を設け、各スライダに設けられたカム軸89a・91aがカム孔101a・101bの摺動により各スライダを移送直交方向へ移動するカム板101・103と、取付け板に上下に摺動する軸部81b・83bと弾性部材81c、83cによりカム取付け板を下方へ付勢されるカム作動軸とからなり、吸着保持手段45・47を疑似コアのそれぞれ対向する高さ位置、相互間隔に一致する高低差へ移動させる。

(もっと読む)

インサート成形品の製造装置および方法

【課題】インサート成形品の製造において、インサート用部品の形状的な不良に基づく装置稼働停止時間を減少させ、生産効率を向上させる。

【解決手段】インサート用部品を部品供給テーブル上に配置し、部品供給テーブルへの配置面である部品の裏面を吸引して、吸引圧力が閾値に達した部品を良品と判定する良品判定処理を実施し、良品判定処理にて良品と判定された部品のみに対してその表面側をロボットアームにより吸着保持して、部品供給テーブルから部品を取り出し、ロボットアームにより吸着保持された部品を、金型内のインサート部材の設置部に配置し、金型内に樹脂を注入して、樹脂と部品とが一体化されたインサート成形品を製造する。

(もっと読む)

車両用内装部品の製造装置および製造方法

【課題】 本発明は、複雑な構造の装置を使用しないで作業効率の向上を図る車両用内装部品の製造装置を提供する。

【解決手段】 樹脂成形金型に装着する表皮材を掛止する掛止ステージと、掛止ステージを所定位置に搬送する搬送手段と、を有する表皮材受渡し機と、樹脂成形金型へ装着する角度で掛止ステージから表皮材を受け取り、その角度に表皮材を保持する表皮保持部と、表皮保持部を支持する支持ロッドと、樹脂金型へ表皮材を装着するために、支持ロッドを所定位置から樹脂成形金型へ移動する移動機構と、を有する表皮材装着機と、を備えることを特徴とする車両用内装部品の製造装置。

(もっと読む)

樹脂封止装置

【課題】予備成形樹脂の金型への搭載を常に良好に行なう。

【解決手段】予備成形樹脂12を吸着・保持可能な吸着部93を備えると共に予備成形樹脂12を金型21、22内へと搬送する樹脂投入ハンド(搬送機構)75と、吸着部93を冷却する冷却ステージ(冷却手段)99と、を備え、予備成形樹脂12を冷却可能な状態で金型内に載置する。

(もっと読む)

可塑化送出装置およびこれを含む射出成形機

【課題】射出成形機に用いられるスクロール形式の可塑化送出装置においては、可塑化された樹脂の脱気が不充分となる可能性がある。

【解決手段】樹脂流入通路29が開口し、樹脂を可塑化させるための加熱手段26が組み込まれたバレル23と、バレル23に摺接しながら回転するロータ24と、ロータ24に形成されてバレル23との間に樹脂の可塑化混練通路を画成し、外側端部28Oから樹脂が供給されると共に内側端部28Iが樹脂流入通路29の開口に近接する螺旋溝28とを具え、樹脂流入通路29および可塑化混練通路内に介在する樹脂を加熱して軟化溶融させる本発明による可塑化送出装置15は、バレル23に形成されて内側端部27Iが樹脂流入通路29に連通すると共に外側端部27Oが螺旋溝28の内側端部28Iと重なり合い、ロータ24の回転に伴って螺旋溝28の内側端部28Iに導かれた樹脂を樹脂流入通路29へと導く連通溝27をさらに具える。

(もっと読む)

成形材料の可塑化送出装置およびこれを含む射出成形機

【課題】射出成形機の可塑化送出装置においては、成形材料が供給される螺旋溝を形成したロータやスクリューの回転に伴い、成形材料が連れ回りを起こしてしまい、その円滑な送出を達成し得ない。

【解決手段】螺旋溝32が画成され、かつ回転するロータ24と、このロータ24が摺接する一端面23Fを有するバレル23と、成形材料を加熱するための加熱手段26とを具え、ロータ24の螺旋溝32内に供給される成形材料を加熱手段26により加熱して可塑化させながらロータ24を回転することにより、可塑化された成形材料を金型ユニット11のキャビティ13側へと送出する本発明による可塑化送出装置15は、ロータ24の回転に伴い、このロータ24の螺旋溝32内に介在する樹脂の連れ回りを抑制するための連れ回り抑制溝28をバレル23の一端面23Fに形成した。

(もっと読む)

樹脂成形装置

【課題】金型が進退動した場合でも、離型フィルムに掛かるテンションを一定の範囲内に調整する。

【解決手段】上型112と該上型112に対して進退動可能な下型114とを備え、該下型114の表面に離型フィルム160を介在させた状態で樹脂封止を行う樹脂封止装置であって、使用前の離型フィルム160が巻回された供給ロール150と使用後の離型フィルム160を巻回して回収する回収ロール151とを下型114に対して水平方向同じ側に配置すると共に、離型フィルム160を供給ロール150から回収ロール151まで案内する複数の案内ローラ154を備え、下型114が進退動した場合でも、離型フィルム160に掛かるテンションを一定範囲内に調整可能なバッファローラ159を備える。

(もっと読む)

金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス

1.金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス

2.1 本発明は、第1鋳造装置1及び別個の第2鋳造装置2を有する鋳造装置システムであって、第1鋳造装置は、金属鋳造装置であり、且つ、第2鋳造装置は、プラスチック鋳造装置であり、或いは、第1鋳造装置は、プラスチック鋳造装置であり、且つ、第2鋳造装置は、金属鋳造装置である、鋳造装置システムと、金属/プラスチック複合物品を製造する関連するプロセスと、に関する。

2.2 本発明による鋳造装置は、第1鋳造装置内における第1鋳造プロセスによって製造された中間製品4を第2鋳造装置に移送する移送装置6であって、第2鋳造装置内において、金属/プラスチック複合コンポーネントが第2鋳造プロセスによって中間製品から形成される、移送装置6と、第1鋳造装置からの中間製品の除去の後であって、且つ、第2鋳造プロセスを開始する前に、制御可能な方式によって中間製品の温度を調節する温度調節装置6と、を有する。

2.3 金属/プラスチック複合物品を製造するための使用法

(もっと読む)

プレス・モールド複合型成形方法及びその装置並びにそれらによって成形された金属樹脂成形品

【課題】金属樹脂製品を成形するに際し、加工する金属及び樹脂の一部を繋ぎ材として利用することでプレス成形機による曲げ加工等の次工程を可能にする。

【解決手段】金属と樹脂とを一体化して金属樹脂成形品を成形する方法において、前記金属への樹脂モールド後は、樹脂のみのブリッジ状態としてプレス加工及び/又はモールド加工により成形することを特徴としたプレス・モールド複合型成形方法。

(もっと読む)

樹脂封止金型に対する部材の搬送機構

【課題】樹脂封止金型、更には、樹脂封止装置全体をコンパクト化する。

【解決手段】開閉可能な樹脂封止用金型106内に進入し金型106からの部材の搬出を行うアンローダ140であって、金型106内に進入可能な金型進入部142と、部材を保持するために該金型進入部に備わるチャック部146と、金型106内に進入することなく金型進入部142を支持するアンローダ本体141と、金型106内に進入することのない状態でアンローダ本体141に設けられたガイドレール144と、を備え、金型進入部142が、ガイドレール144にのみ案内されて金型106内へと進入するように構成する。

(もっと読む)

リード、配線部材、パッケージ部品、樹脂付金属部品及び樹脂封止半導体装置、並びにこれらの製造方法

【課題】 リードを樹脂成型してなる半導体装置において、リードを被覆する樹脂体に損傷を与えることなく容易に樹脂バリを除去できるようにする。

【解決手段】 半導体装置10において、リード11は、金属薄板材の外表面が金属被膜で被覆されており、半導体素子12が取り付けられている。リード11の周辺部分15では、ダイヤモンドイドを含む被膜で覆われている。この被膜は、末端に金属結合性の官能基をもつダイヤモンドイドで構成された機能性有機分子を、リード11に自己組織化させることによって形成されている。

(もっと読む)

樹脂モールド装置

【課題】被成型品の搬入から成型後の製品の搬出までを一直線上で行わないレイアウトを採用することにより装置コストを低く抑えた樹脂モールド装置の提供。

【解決手段】リードフレームを供給するリードフレーム供給部2と、リードフレームの樹脂モールドを行う成型部3と、樹脂モールド後の製品の製品収納部4とを有する樹脂モールド装置1において、リードフレームおよび製品を保持して回転することにより搬送する回転搬送部1を有し、リードフレーム供給部2、成型部3および製品収納部4が、回転搬送部1の外周部近傍に配置されたものであり、回転搬送部1が回転することで、リードフレームおよび製品をリードフレーム供給部2、成型部3および製品収納部4間で搬送する。

(もっと読む)

成形組成物を製造する方法

【課題】成形組成物を製造する方法を提供すること。

【解決手段】添加剤を充填した原材料溶融物から成形組成物を製造する方法であって、液体若しくはべたべたした糊状組成物又は粒状物を含む原料をコンベヤー装置4に充填し、コンベヤー装置は特に、内部空間内にコンベヤー手段、特にスクリュー6が配列されているシリンダー5を備える工程と、特にシリンダー5の外壁に配列されている、特に加熱装置を介して、原料への熱供給により原料を原料溶融物に転換する工程と、原料溶融物に添加剤を充填する工程と、原料溶融物と前記添加剤とを混合して成形組成物を作り出し、成形組成物は原料溶融物と添加剤との均質な混合物として存在する工程と、成形組成物をコンベヤー装置から放出する工程とを含む。

(もっと読む)

射出成形機システム

【課題】金型から取り出したスプル部樹脂を、そのままの形状で、加熱シリンダの後部に供給するようにした射出成形機システムにおいて、加熱シリンダの後部(スクリューの根本部)に供給されるスプル部樹脂が、常に、スクリューに良好に噛み込まれる(巻き込まれる)ようにすること。

【解決手段】スプル部樹脂をそのままの形状で加熱シリンダの後部に供給し原料樹脂として再利用する射出成形機システムにおいて、成形サイクル毎に金型から取り出されたスプル部樹脂を、スプル樹脂の細径部を先頭にして加熱シリンダの後部に供給するスプル部供給手段を設ける。

(もっと読む)

比較的硬質な材料を切削するための切削ワイヤ用の環状研磨ビード素子の製造方法

【課題】比較的硬質な材料を切削するための切削ワイヤ用の環状研磨素子を製造する方法において、各ビードに支持素子の存在を必要としない方法を提供する。

【解決手段】本発明は、比較的硬質な材料を切削するための切削ワイヤ用の環状研磨ビード素子を製造するための方法に関し、金属材料粉末と粒状研磨材料との混合物を第1の金型の少なくとも1つの環状座部に入れる工程と、前記金型内の前記混合物を成形して、内部貫通孔(5)を有する少なくとも1つの成形された環状素子を得る工程と、成形された各環状素子を焼結して、完成した環状研磨素子を得る工程という一連の工程を備えている。

(もっと読む)

プラスチック成形機構

【課題】粗砕材と原料との混合を安定的かつ効率的に実施する回収成形物の再利用を行うプラスチック成形機構を提供する。

【解決手段】成形金型1から取り出された回収成形物3を射出装置4の材料落下口5上方へ直接搬送する搬送手段6と、前記材料落下口5上部に固着した原料送り量調整手段7の上面に配設され搬送された前記回収成形物3を粗砕する粗砕手段8と、前記粗砕手段8で粗砕された前記回収成形物3を前記材料落下口5へ落下させる貫通穴9を有するとともに原料10をその送り量を調整しつつ前記貫通穴9へ搬送して前記回収成形物3及び前記原料10を混合する前記原料送り量調整手段7とを備えた回収成形物3の再利用を行うプラスチック成形機構28。

(もっと読む)

成形加工装置

【課題】本発明は、材料供給が連続的に安定し、計量不良に伴う不良品を抑制して高品質の維持・継続と生産効率の向上とを実現し得るとともに、プランジャ方式の充填装置とすれば、非常に小型コンパクトなサイズにでき、小型化を実現でき、且つ低価格での製作を可能とすることを目的としている。

【解決手段】このため、金型に溶融された材料を充填して成形品を成形する成形加工装置において、空隙のない状態に材料を収容する収容部と、収容部に材料を供給する材料供給部と、収容部の外周部位を囲繞し、かつ収容部の入口部から出口部に向かって漸次加熱状態を大としたヒータ部と、収容部の入口部からこの収容部内に収容される材料を押圧し、収容部の出口部から加熱後の溶融された材料を金型に充填する押圧部とを備えている。

(もっと読む)

成形金型における部材搬送供給方法およびその装置

【課題】簡単な操作かつ構成の装置で、しかも信頼性と生産性が高く、優れた成形金型における部材搬送供給方法およびその装置を提供することを目的とするものである。

【解決手段】柔軟かつ可塑性を有する被搬送供給部材90を供給する巻出機構29と、被搬送供給部材90を把持して搬出および供給を行うためのチャック33と、被搬送供給部材90を保持し維持するためのホルダーと、被搬送供給部材90を搬送するためのフープ状の搬送ベルト1およびその駆動部を有し、搬送ベルト1に保持し維持された被搬送供給部材90を樹脂成形するために、搬送ベルト毎に成形金型へ投入し、位置決めした後に所定成形を行う成形機構32にて構成してなる成形金型における部材搬送供給装置。

(もっと読む)

インサート成形体の製造方法およびこれに用いるインサート成形体の製造装置

【課題】金型の空室内に樹脂が漏れないようにする。

【解決手段】主型Mは、インサート部材(第1の電球ホルダー)を囲むための固定入れ子6と、固定入れ子6内に挿脱自在に装填される可動コマ7と、固定入れ子6の下方位置に配設され、矩形状の筐体を有する入れ子本体8と、固定入れ子6と入れ子本体8間に配設され、可動コマ7の上下動を所定位置に拘束するための拘束部材9と、可動コマ7および入れ子本体8内に挿通され、所定時にインサート部材を上方に向けて突き出すためのエジェクター部材10とを備えている。可動コマ7は、可動コマ本体71と、可動コマ本体71の上部に連設され、第1の電球ホルダーを冠着するための冠着部72と、可動コマ本体71の下部に連設され、可動コマ7の固定入れ子6の上面からの突出位置を決める板状の鍔部73とを備え、可動コマ本体71の中心部には鍔部73から冠着部72に跨って貫通する74が設けられている。

(もっと読む)

成形装置における位置決め装置

【課題】 可動金型5、固定金型6を用い、第一、第二成形体2、3を型成形する第一射出工程、第一成形体2を成膜2aする成膜工程、第一、第二成形体2、3を樹脂材8により一体化する第二射出工程により成膜成形体1を製造するにあたり、中間位置で可動金型5が停止する位置の正確な位置決めと、この停止位置を基準点として基準点位置の更新をする。

【解決手段】 既セットされている基準点二基づいて可動金型5を停止位置に移動させた後、サーボモータ10をフリーの状態にすると共に、既セットされている基準点をリセット、しかる後、機械的な位置決めをして正確に位置決めをし、第一の射出工程を実行し、その後、この位置を基準点としてセットすると共に、サーボモータ10を駆動状態に復帰するようにする。

(もっと読む)

1 - 20 / 23

[ Back to top ]