Fターム[4F206JW31]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 化学的処理 (118)

Fターム[4F206JW31]に分類される特許

81 - 100 / 118

樹脂成形体の製造方法および無電解メッキ法

【課題】本発明は表面に機能性を有する樹脂成形体を製造するための熱可塑性樹脂のサンドイッチ射出成形法、および熱可塑性樹脂の無電解メッキ法に関する。

【解決手段】上記課題を解決するために、サンドイッチ射出成形法により、スキン層とコア層からなる樹脂成形体を製造する方法であって、第一の可塑化シリンダー内で樹脂を可塑化計量し、第一の溶融樹脂とする時に、高圧二酸化炭素に溶解させた機能性材料を前記第一の可塑化シリンダー内へ導入し、前記第一の溶融樹脂に、前記機能性材料および前記高圧二酸化炭素を混合するステップと、前記混合された第一の溶融樹脂を金型内に射出充填して前記スキン層を形成するステップと、第二の可塑化シリンダー内にて可塑化計量した第二の溶融樹脂を前記金型内へ射出充填して前記コア層を形成するステップとを有することを特徴とする方法を提供する。

(もっと読む)

規制ブレードの製造方法、ブレード形成型、及び、射出成形装置

【課題】精度の高い規制ブレードの製造方法、ブレード成形型、及び射出成形装置を実現する。

【解決手段】(a)現像剤担持体に担持された現像剤の層厚の規制ブレードであって、現像剤担持体に当接する熱可塑性エラストマーからなる当接部材と、該当接部材の厚み方向に前記当接面とは反対側に位置する接着面が接着され接部材を支持する支持部材とを有する製造方法であって、(b)当接面を形成するための当接面形成部を備えた第一型と、接着面形成部を備えた第一型に対して相対移動可能な第二型とを有し、第一型と第二型の境界面が当接面形成部から接着面形成部へ向かう方向において双方の間に位置するように、第一型と第二型が重なり合った型に熱可塑性エラストマーを射出して当接部材を射出成形するステップと(c)射出成形された前記当接部材の接着面と前記支持部材とを接着するステップと(d)を有することを特徴とする規制ブレードの製造方法。

(もっと読む)

反射面を有する燈体の製造方法および燈体成型用の金型

【課題】 燈本体3およびレンズ部4を備えて一体に製造される燈体9を、金型移動による射出成形方式を用いて製造するにあたり、燈本体3の内側面に反射面14が形成されたものを製造する。

【解決手段】 固定金型2を真空蒸着装置5が設けられたものとし、燈本体3およびレンズ部4を成形する一次の射出工程と、燈本体3およびレンズ部4を突き合わせて一体化する二次の射出工程のあいだに、燈本体3の内側面に反射面14を真空蒸着する反射面形成工程を設け、反射面のある燈体9にする。

(もっと読む)

成膜成型品の成形方法および成形装置

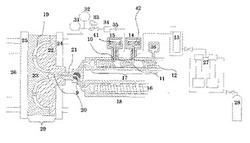

【課題】 第一の射出工程で射出成型される第一、第二の成型体3、4を用いて内部が成膜された中空状の成膜成型品10を簡単に製造する。

【解決手段】 第一の射出工程で射出成型された第一、第二成型体3、4に対し、可動金型1が固定金型2から離間している工程で、ロボットハンド5に設けられた成膜装置6を移動させて当てがい、成膜3a、4aを施し、しかる後、第一、第二成型体3、4を突き合わせて第二の射出工程により一体化して成膜成型品10を形成する。

(もっと読む)

中空状の成膜成型品の製造方法および製造装置

【課題】 第一の射出工程で射出成型される第一、第二の成型体3、4を用いて内部が成膜された中空状の成膜成型品10を簡単に製造する。

【解決手段】 第一の射出工程で射出成型された第一、第二成型体3、4に対し、可動金型1が固定金型2から離間している工程で、ロボットハンド5に設けられた成膜装置6を移動させて当てがい、成膜3a、4aを施し、しかる後、第一、第二成型体3、4を突き合わせて第二の射出工程により一体化して成膜成型品10を形成する。

(もっと読む)

射出成形用金型、成形品およびカメラ

【課題】メッキの密着不良を抑止できる射出成形用金型、成形品およびこの成形品を用いたカメラを提供する。

【解決手段】射出成形用金型3は、第1キャビティ型31と、第2キャビティ型32とに分割可能なキャビティ型30と、コア型33とを備えている。第1キャビティ型31のキャビティ面311は鏡面状に仕上げられ、第2キャビティ型32の第2キャビティ面321は梨地状に仕上げられている。第1キャビティ面311と第2キャビティ面321とでは、テーパ面の傾斜角度が異なっている。表面の仕上げ状態と形状(テーパ面の傾斜角度)とが変化する境界面である当接面322にエアベント323を設け、金型内の空気および樹脂から発生するガスをエアベント323から排気する。射出成形用金型3ではガス焼けやガスの巻き込みを防止できるので、成型品のメッキ処理時におけるアンカーホールの生成を阻害せず、メッキ層の密着不良を抑止できる。

(もっと読む)

熱可塑性樹脂成形品および表面二次加工が施された熱可塑性樹脂成形品

【課題】

ブロンズ現象を解決し、耐候性に優れた熱可塑性樹脂成形品、更に、表面二次加工後の表面外観が良好である表面二次加工が施された熱可塑性樹脂成形品の提供。

【解決手段】

重量平均粒子径が0.1μm以上であるアクリル酸エステル系ゴムを5〜40重量%含有したASA系樹脂(A)を射出成形するに際し、予め、金型のキャビティ表面温度を該ASA系樹脂(A)の熱変形温度以上にまで加熱した金型内に射出充填して得られた熱可塑性樹脂成形品。

(もっと読む)

熱可塑性樹脂の表面改質方法

【課題】 改質材料を熱可塑性樹脂に効率良く且つ高濃度で浸透させるための表面改質方法を提供する。

【解決手段】 超臨界流体または高圧不活性ガスが流れる流路と流通した容器内に熱可塑性樹脂を設置する第1工程と、改質材料を超臨界流体または高圧不活性ガスに溶解させる第2工程と、改質材料が溶解した超臨界流体または高圧不活性ガスを容器に導入し、その後、容器内における超臨界流体または高圧不活性ガス中の改質材料の溶解濃度を、流路における超臨界流体または高圧不活性ガス中の改質材料の溶解濃度より高くする第3工程とを含む表面改質方法を提供する。

(もっと読む)

塗装外観に優れるポリプロピレン系樹脂組成物及び成形体

【課題】射出成形後の塗装外観が良好で、耐衝撃特性、線膨張特性、塗装鮮鋭性に優れたポリプロピレン系樹脂組成物、及びそれからなる自動車用射出成形部品である成形体の提供。

【解決手段】MFRが40〜100g/10分であるプロピレン・エチレンブロック共重合体45〜55重量%、MFRが4〜10g/10分で、密度が0.855〜0.865g/cm3であるエチレン・ブテンランダム共重合体20〜30重量%、平均粒径が3μm以下であるタルク25〜35重量%を含有するポリプロピレン系樹脂組成物であって、該ポリプロピレン系樹脂組成物が、MFRが20g/10分以上、曲げ弾性率が1800MPa以上、−30℃におけるアイゾット衝撃強度が6kJ/m2以上、線膨張係数が5×10−5cm/cm・℃以下を満たすことを特徴とするポリプロピレン系樹脂組成物。

(もっと読む)

チューブ容器とその製造方法

【課題】簡単な構造で十分な強度を有し、内容物の取出しが容易なチューブ容器とその製造方法を提供する。

【解決手段】合成樹脂製のチューブ部12の一端部に、直接に射出成型により雄ネジ部24と注出口22を一体に成型して成る。チューブ部12と雄ネジ部24は、同種の樹脂により成型される。チューブ部12は、押し出し成型して所定長さに切断し、切断されたチューブ部12の一端部に、直接に射出成型により雄ネジ部24と注出口22を一体成型する。この後、チューブ部12の側面に印刷を施す。

(もっと読む)

樹脂モールド部品

【課題】設計の変更や製造プロセスの追加などの必要がなく、内蔵物と樹脂を容易に分離することができる樹脂モールド部品を提供する。

【解決手段】熱可塑性樹脂が連続層を形成した熱硬化性樹脂組成物の硬化物と該硬化物に内蔵された内蔵部品を有する樹脂モールド部品における熱可塑性樹脂の連続層に、外的刺激を加えることにより接着強度を低下させ、内蔵部品と熱硬化性樹脂組成物の硬化物とを分離させる樹脂モールド部品の分離方法。該方法で熱硬化性樹脂に熱可塑性樹脂を混合した熱硬化性樹脂組成物の樹脂モールド部品。

(もっと読む)

射出成形回路部品の製造方法

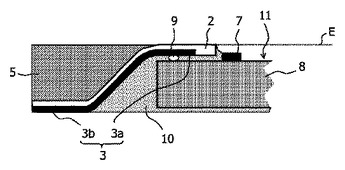

【課題】 回路となる金属層が短絡するのを防止することができる射出成形回路部品の製造方法を提供する。

【解決手段】 立体形状を有する一次成形品1の表面の所定の領域を、インサート成形によって、二次成形部分3で被覆して二色成形品4を形成し、この二色成形品4のうち、一次成形品1の、二次成形部分3で覆われていない表面に、選択的に、回路となる金属層5を形成してMID6を製造するに際し、一次成形品1に、二次成形部分3と係合される第1係合部9を形成し、二色成形品4を形成する工程で、二次成形部分3に、一次成形品1の第1係合部9と係合される第2係合部10を形成すると共に、形成した第2係合部10を第1係合部9と係合させて、その後の工程で二次成形部分3がはく離するのを防止する。

(もっと読む)

ポリマー基体のメッキ前処理方法及びメッキ方法並びに熱可塑性樹脂製成形品の製造方法

【課題】 有機金属錯体に含まれるメッキ用触媒を種々のポリマー基体表面に効率よく浸透させ、且つ、より密着力の高いメッキ膜をポリマー基体表面に形成するためのメッキ前処理方法を提供する。

【解決手段】 アミド基を有する物質が溶解している第1の高圧流体をポリマー基体に接触させることと(表面改質工程)、メッキ用触媒を含有する有機金属錯体が溶解している第2の高圧流体をポリマー基体に接触させることと(触媒付与工程)を含むメッキ前処理方法により上記課題を解決する。

(もっと読む)

射出成形回路部品の製造方法とそれに用いる金型

【課題】 一次成形品の変形を防止することができるMIDの製造方法とそれに用いる金型とを提供する。

【解決手段】 立体形状を有する一次成形品1の表面の所定の領域を、インサート成形によって、二次成形部分13で被覆して二色成形品2を形成し、この二色成形品2のうち、一次成形品1の、二次成形部分13で覆われていない表面に、選択的に、回路となる金属層11を形成してMID3を製造する際に使用する金型14に、その賦形面23から突出して、一次成形品1の片面5に当接する突起31を設けて、インサート成形時に、一次成形品1が変形するのを防止する。

(もっと読む)

厚肉光透過性樹脂板の製造方法

【課題】 厚肉の光透過性樹脂板の、効率的で、樹脂原料の多様化に対応可能であり、かつ歪みの大幅な低減を可能とする製造方法を提供する。

【解決手段】 10〜50mmの肉厚を有する光透過性の熱可塑性樹脂からなる樹脂板の製造方法であって、該製造方法は、(i)金型キャビティ内へ溶融した熱可塑性樹脂を射出する工程であって該工程内において可動側金型は圧縮ストローク分だけ余分に開かれた中間型締め状態にある工程(工程−i)、(ii)射出後に樹脂を圧縮して最終型締めを行う工程(工程−ii)、(iii)最終型締め後更に樹脂を圧縮する工程(工程−iii)、(iv)樹脂を金型キャビティ内より取り出し可能となる温度まで冷却させ成形品を取り出す工程(工程−iv)、および(v)かかる成形品の周縁部を除去することにより成形品の平面度を向上させる工程(工程−v)からなることを特徴とする厚肉光透過性樹脂板の製造方法。

(もっと読む)

金型、当該金型を有する射出成形装置、封止機構

【課題】熱可塑性樹脂の成形時に成形品の表面の任意の個所を改質する金型、射出成形装置及び封止機構を提供する。

【解決手段】固定金型と、前記固定金型とともにキャビティを形成する可動金型とを有し、前記可動金型は、前記キャビティと熱可塑性樹脂を前記キャビティに導入するゲートとを連通及び遮断するゲート形成部材を内蔵し、前記ゲート形成部材は、前記ゲート形成部材と一体で駆動するゲートシールの位置決め部材を有する射出成形用の金型において、前記ゲート形成部材は、前記可動金型に対して独立駆動でき、かつ、前記ゲートシールの位置決め部材により、前記ゲート形成部材の前記固定金型に対する相対距離をキャビティの開き量に拘わらず一定に維持することを特徴とする金型を提供する。

(もっと読む)

粗さ標準片及びその製造方法

【課題】本発明の目的は、所望の表面粗さを維持することができると共に、つくりやすい粗さ標準片を提供することにある。

【解決手段】 粗さ測定器の校正に用いられる粗さ標準片10において、所望の表面粗さを満足する微細な凹凸が形成されている型に樹脂を当てて得られた、該型の凹凸に対応する微細な凹凸12aをもつ基準体12と、前記基準体12上に均一な厚みでしっかり密着された、所望の硬度を有する保護膜14と、を備え、前記保護膜14が基準体12と同じ凹凸14aをもち、該保護膜14の凹凸14aが前記粗さ測定器の校正に用いられることを特徴とする粗さ標準片10。

(もっと読む)

スライド操作釦付きキーシート及びその製造方法

【課題】 操作釦と該操作釦に固着するゴム状弾性体でなるベースシートとを備え、操作釦への押圧操作でベースシートが変形し操作釦がスライド移動可能なスライド操作釦付きキーシートについて、金属調の光沢と、滑りにくい操作性の良さと、を併せ持つスライド操作釦を有すること。

【解決手段】 樹脂成形体でなる操作釦本体14に設けた湿式めっき金属部15と、ウレタンゴム成形体でなる操作部13と、を有することとし、好ましくは、ウレタンゴム成形体は、カプロラクタム系又はアジペートエステル系の少なくとも何れかのウレタンゴム組成物から形成する。

(もっと読む)

成形回路部品の製造方法

【課題】めっき析出表面にのみ触媒を付着させることにより省資源化できる。

【解決手段】(A)熱可塑性結晶材料で回路形成体である一次成形基体1を低温の金型温度で成形すると、急速に冷却され低結晶化する。(B)一次成形基体1の導電層が形成されるべき表面部分1a,1bを露出させ、それ以外の部分を一次成形基体1の素材と同系の材料の回路非形成体2で被覆して二次成形基体3を成形する。回路非形成体2を射出成形する金型温度は、この回路非形成体を高結晶化させるに十分な高温である。(C)二次成形基体3をエッチング処理すると、前記表面部分は粗面化し、回路非形成体2は粗面化しない。(D)二次成形基体3の表面に触媒Cを付与して、(E)無電解めっきにより導電層4a,4bを形成する。

(もっと読む)

トランスファ成形により製造されるマイクロチップ組立体

本発明は、マイクロチップ組立体及び関連する包括的な製造処理に関し、元の形成されていない第1の構成部1が、射出された溶融の第2の構成部5によりトランスファ成形型の表面に押圧されるものに関する。第1の構成部1は、特に、担持層上に電気的トラック3を有し、この担持層は、射出された材料の固化の後に除去されるようにすることができる。好適な実施例によれば、マイクロチップ8は、電気的トラック3に接合され、その後に充填材10の中に埋設される。電気的トラック3は、好ましくはマイクロチップ8の前方側11から、それらが外部回路に接続可能な組立体の後方側へと延びるのが良い。センサマイクロチップ8の感応性のある前方側11は、これにより、組立体全体の前面に非常に接近して配置され、この組立体をバイオセンサの応用に適したものとする。  (もっと読む)

(もっと読む)

81 - 100 / 118

[ Back to top ]