Fターム[4F206JW31]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 化学的処理 (118)

Fターム[4F206JW31]に分類される特許

61 - 80 / 118

成形金型、弾性ロール及びその製造方法、電子写真プロセスカートリッジ並びに画像形成装置

【課題】ロールの金型成形において、弾性層の硬化終了後、成形金型からロールを脱型させる際に、成形金型の冷却及び成形金型内表面への離型剤の使用を行わずに、弾性層が優れた形状精度を得ることができる成形金型を提供する。

【解決手段】軸芯体上に弾性層を有する弾性ロールを製造するための成形金型であって、成形金型の内表面は、窒素含有量が3mol%以上8mol%以下であることを特徴とする成形金型。

(もっと読む)

プラスチックの表面改質方法及び金属膜の形成方法

【課題】 表面粗さが良好で且つ密着力の高い金属膜を形成することが可能な高圧流体を

用いたプラスチックの表面改質方法を提供することである。

【解決手段】 高圧流体を用いたプラスチックの表面改質方法であって、高圧流体を用い

て界面活性剤をプラスチックの表面内部を浸透させることと、上記プラスチックに浸透した上記界面活性剤を溶媒で溶解して上記プラスチックの表面から上記界面活性剤を除去することとを含む表面改質方法を提供することにより上記課題を解決する。

(もっと読む)

加飾樹脂成形品の製造方法及び加飾樹脂成形品

【課題】木質感がよりリアルに表現された加飾樹脂成形品と、その有利な製造技術を提供する。

【解決手段】本木材の表面の微細な溝状凹部を転写して、かかる溝状凹部に対応する凸部がキャビティ面に設けられた成形キャビティを有する成形用型を形成した後、この成形用型を用いて、成形用型の成形キャビティ内に所定の溶融樹脂材料を充填し、固化することにより、成形キャビティのキャビティ面の凸部に対応した凹部22を、前記微細な溝状凹部と同様な形状をもって表面に形成して、木質感を表現する加飾が施された樹脂成形品10を成形するようにした。

(もっと読む)

電磁波シールド用カバー部材の製造方法及び電磁波シールド用カバー部材

【課題】カバー部を、0.2mm以下の厚みに外観不良の発生なく射出成形で形成することができる電磁波シールド用カバー部材の製造方法を提供する。また、カバー部の厚みが0.2mm以下であって、歩留まりよく製造できる電磁波シールド用カバー部材を提供する。

【解決手段】電子部品収容部5と、この電子部品収容部5を覆うカバー部3とを備える射出成形品2の前記カバー部3の表面に金属層6を形成してなる電磁波シールド用カバー部材1を製造する製造方法であって、射出成形機の射出圧力を294MPa(3000kgf/cm2)未満、射出速度を500mm/秒以上として成形することにより、前記カバー部3を0.2mm以下の厚みに射出成形で形成していることを特徴とする。

(もっと読む)

加飾性を向上させた合成樹脂成形品の製造方法

【課題】

製造コストを抑えつつも、合成樹脂成形品の表面に施される意匠の精緻さや高級感を高めると共に、容易に透過意匠を形成することができる合成樹脂成形品の製造方法を提供する。

【解決手段】

合成樹脂シートに第1印刷層を設けるステップと、該合成樹脂シートのいずれかの面上の所定領域に剥離インクを印刷するステップと、剥離インクを印刷した面を金型内表面に接触するようにして合成樹脂シートを金型内に設置するステップと、金型内の空間に溶融合成樹脂を射出し、合成樹脂シートと一体化した合成樹脂成形品を成形するステップと、合成樹脂成形品の外表面上に第2印刷層を水圧転写するステップと、液体洗浄によって剥離インクが印刷された領域の第2印刷層を溶融除去するステップと、第2印刷面上にクリヤー層を設けるステップと、から構成される合成樹脂成形品の製造方法を採用した。

(もっと読む)

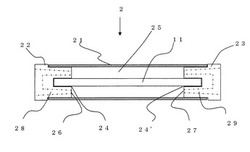

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を真空にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内の空気を吸引して真空状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を不活性ガス雰囲気にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内を不活性ガスに交換して不活性ガス状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を高圧雰囲気にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内に期待を注入して高圧状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

ポリカーボネート樹脂成形体

【課題】変色や熱線遮蔽効果の低下が少ない良好な熱安定性を有し、成形品を偏光板観察した際の不均一な陰影が低減され、成形品の割れが改善され、並びに成形品とハードコート層との密着性に優れた、殊に車輌用グレージング材に好適なポリカーボネート樹脂成形体を提供する。

【解決手段】 (A)ポリカーボネート樹脂(A成分)100重量部、(B)タングステン酸化物、および/または、複合タングステン酸化物からなる平均粒径2〜100nmの微粒子(B成分)0.0005〜0.03重量部、および(C)ホスファイト化合物(C1成分)およびホスホナイト化合物(C2成分)から選択される少なくとも1種のリン化合物(C成分)0.0005〜0.3重量部からなるポリカーボネート樹脂組成物から射出成形により形成された成形品の表面にハードコート層を有するポリカーボネート樹脂成形体。

(もっと読む)

プラスチック表面の湿潤性及び/若しくは接着性の改善方法

【課題】 本願発明の目的は、特に印刷、塗装又は接着を容易にするために、プラスチック表面(たとえば、プラスチック材料又はプラスチック材料の表面)の湿潤性及び/若しくは接着性を改善することにある。

【解決手段】 本願発明に係る方法は、プラスチック表面、特にポリアミド表面の湿潤性及び/若しくは接着性を改善し、特に印刷、塗装又は染色される能力を改善するために、プラスチックに付加される前記潤滑剤として、少なくとも1つの金属せっけんフリーの潤滑剤を使用することであり、また、前記ポリアミドの末端基の数を増加させることである。

(もっと読む)

複合成形品

【課題】軽量、薄肉、高強度・高剛性で、かつ高意匠性、高耐傷性に優れたものであり、これらの特性が要求される用途に適した複合成形品を提供する。

【解決手段】シート状強化部材(II)と樹脂部材(III)とを含む複合成形品(I)において、少なくともシート状強化部材(II)と樹脂部材(III)との接合部にまたがる表面の一部に鉛筆硬度が2H以上の硬質層(IV)が形成されているとともに、該硬質層(IV)が形成されるシート状強化部材(II)と樹脂部材(III)との接合部の間隙Sが0〜50μmであり、かつ表面高低差Dが0〜50μmであることを特徴とする複合成形品(I)である。

(もっと読む)

機能性樹脂基体およびその製造方法

【課題】耐久性の優れた撥水性、光触媒活性を有する樹脂基体を提供することを目的とする。

【解決手段】表面に加水分解可能な樹脂層を有する樹脂基板10表面上に、加水分解可能な樹脂層と化学結合し、加水分解可能なSiX4(Xは加水分解可能な官能基)層を設けた樹脂基体、さらにその上に加水分解可能なSiX4層と化学結合し、加水分解可能なTiY4、もしくはRnTiY4−n(nは1〜3の整数 Rはアルキル基、もしくはフルオロアルキル基、Yは加水分解可能な官能基)層を設けた。これにより、加水分解可能なシラン化合物SiX4(Xは加水分解可能な官能基)層が、加水分解した(活性化した)樹脂分子と強固に化学結合することで、シラン化合物SiX4層を介して樹脂分子同士を固定化し樹脂表面を安定化させることができる。

(もっと読む)

空気調和装置の意匠パネルを製造する方法および空気調和装置の意匠パネル

【課題】端部における意匠パネルのR面の確保や見栄えの良さの確保を実現できる空気調和装置の意匠パネルを提供する。

【解決手段】意匠パネル80は、樹脂成形で樹脂層10を成形後、金型内に塗料注入して樹脂層10の上に塗装層20を形成させ、切断加工で仕上げられるもので、視認面81b,81cを含む第1部81、R面83aを持つ湾曲端部83、および両者81,83の間で視認面81cとR面83aとを結ぶ平面82aを持つ第2部82を備える。第1部81では樹脂層10の上に塗装層20が形成され、第2部82および湾曲端部83は樹脂層10のみから成る。平面82aは、第1部81の樹脂層10の第2部近傍の表面81aに対して傾斜している。第1部81の塗装層20の第2部近傍部分は、平面82aと連続した平面81cとなっている。

(もっと読む)

熱可塑性樹脂製品および選択的な電気メッキにより複合製品を製造する方法

本発明は、スチレンを主成分とする熱可塑性エラストマを含むとともにポリオレフィンを含む第2の熱可塑性樹脂に粘着接合する第1の極性のエンジニアリング熱可塑性樹脂を含む熱可塑性樹脂製品に関する。選択的に電気メッキするととともに、硬い樹脂部分および柔らかい樹脂部分を用い、かつ柔らかい樹脂部分を製造するためにスチレンを主成分とするエラストマおよびポリオレフィンから成る熱可塑性樹脂を用いる複合製品の製造する方法もまた記載されている。また、この方法は、a)前記複合製品のための射出金型を作り出す段階、b)前記複合製品を射出成形する段階、およびc)前記複合製品を選択的に電気メッキする段階を備えている。 (もっと読む)

熱可塑性樹脂の表面改質射出成形用金型

【課題】成形機の改造などが不要であり、標準の成形機を用いて、比較的高価な金属錯体などの改質用材料をロスなく、高濃度で、効率的に成形品表面に析出することのできる熱可塑性樹脂の表面改質射出成形用金型を提供する。

【解決手段】この発明による熱可塑性樹脂の表面改質射出成形用金型10は、内部に、溶融状態の樹脂を保持可能で、保持された溶融樹脂2の適宜部分に、高圧ガスまたは超臨界流体に溶解した金属錯体、金属アルコキシドまたはその変性物からなる改質材3を注入・保持可能な溶融樹脂保持部30を備えている。

(もっと読む)

孔を有する樹脂成形体の製造方法

【課題】低歪で、孔の寸法精度に優れ、かつウエルドラインが消失された状態で射出成形により孔が設けられた樹脂板を製造する方法を提供する。

【解決手段】キャビティ壁部の一部に孔を設け、この孔に挿入されて往復運動する孔ピン5を有する可動側金型1と固定側金型3とを型締めして成形キャビティを形成し、該孔ピン5が完全に孔に挿入されていてキャビティ壁部面が実質的にフラットな状態において、このキャビティ内に溶融した熱可塑性樹脂8を射出充填した後、樹脂のコア層の温度がガラス転移温度+30℃以上の時点で該孔ピン5を孔から突出させてキャビティに押し込み、その後コア層の温度がガラス転移温度以下まで冷却されてから金型内で該孔ピン5を該孔に完全に戻し入れて成形樹脂に該孔ピン5に対応する孔を形成し、しかる後成形体を金型から離脱させることにより孔を有する樹脂成形体とりわけ樹脂板を製造する。

(もっと読む)

干渉色金属調表面を備えた樹脂成形体

【課題】バリエーションに富んだ発色性を示し、また、従来の製造方法に比べて、容易な方法で得られ、色むらの発生による不良品の発生率が低い干渉色金属調表面を備えた樹脂成形体を得ることを課題とする。

【解決手段】中心線平均粗さ(Ra)が1μm以下である平滑表面を有する樹脂成形体基材の前記平滑表面に厚み0.1〜0.4μmの透明性金属薄膜を形成することにより得られる干渉色金属調表面を備えた樹脂成形体を用いる。

(もっと読む)

貯蔵容器、樹脂の成形方法及びメッキ膜の形成方法

【課題】 超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供する。

【解決手段】 貯蔵容器であって、二酸化炭素と該二酸化炭素に溶解する機能性材料とが密封されている容器本体を備える貯蔵容器を提供する。これにより、超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供することができる。

(もっと読む)

エポキシ樹脂及びポリエステル系発泡性組成物

a)1以上のエポキシ樹脂、b)1以上の硬化剤、c)1以上の発泡剤及びd)1以上のポリエステルを含む発泡性組成物。 (もっと読む)

ポリマー成形品の製造方法およびポリマー成形品

【課題】超臨界二酸化炭素等の高圧二酸化炭素を用い、射出成形等からなる形状精度の要求されるポリマー成形品の表面改質方法にあって、成形品の形状寸法精度を維持したまま表面改質する方法を提供することを目的とする。

【解決手段】機能性材料が表面に偏在したポリマー成形品の製造方法であって、無機成分を20%以上40%以下含む非晶性熱可塑性樹脂を用いて、射出成形により前記ポリマー成形品を成形し、その後、高圧容器内で、前記ポリマー成形品に、機能性材料を溶解させた高圧二酸化炭素を接触させることを特徴とする。

(もっと読む)

61 - 80 / 118

[ Back to top ]