Fターム[4F207AA50]の内容

プラスチック等の押出成形 (29,461) | 樹脂材料等(主成形材料) (3,299) | 再生ポリマー、廃ポリマーを使用するもの (84)

Fターム[4F207AA50]に分類される特許

61 - 80 / 84

ラミネート金属板の製造方法およびラミネート金属板

【課題】容器材料としての機械的物性に優れ、かつ再生可能で環境へのダメージが少なく、コスト的にも有利な再生樹脂を用いたラミネート金属板の製造方法およびラミネート金属板を提供する。

【解決手段】カルボン酸で変性したポリオレフィン樹脂を5質量%以上30質量%以下含有した再生ポリエステル樹脂を25質量%以上含有するポリエステル系樹脂層を、Tダイより溶融押出ししてフィルムとし、前記フィルムを少なくとも金属板の片面にラミネートすることを特徴とするラミネート金属板の製造方法。

(もっと読む)

多種混在樹脂廃材の押出成形装置

【課題】多種のプラスチック廃材が混在している多種混在樹脂を再利用し、押出成形により有用なプラスチック製品を成形できるようにする。これによって一般家庭、或いは産業廃棄物として多量に排出されるプラスチック廃材のリサイクルを促進させる。

【解決手段】多種のプラスチック廃材が混在している多種混在樹脂廃材を第1押出機1から第2押出機2に送り込み、該第2押出機の下流に設けられたダイス5より押し出すことにより所期の成形品40を製造する多種混在樹脂廃材の押出成形装置であって、第1押出機は多種混在樹脂廃材を170〜190℃に加熱すると同時にシリンダ10内に平行に設けられた2本のスクリュー軸11a,11bによって該多種混在樹脂廃材を揉み砕くことにより該多種混在樹脂廃材を完全溶融して第2押出機に送り込み、第2押出機はシリンダ30内に設けられた1本または2本のスクリュー軸31a,31bによって該溶融樹脂を押送すると共に次第に温度下降させ、128〜160℃にて該溶融樹脂をダイスから押し出す。

(もっと読む)

コークス原料を製造する廃棄物の押出し成形設備及びこれを用いた成形品の製造方法

【課題】成形する廃棄物の成分、水分等の変動幅が大きくなっても、成形製品がコークス原料として使用可能な品質を確保でき、しかも経済的でかつ安全に処理の自動化が可能な押出し成形機における成形品の製造方法を提供する。

【解決手段】破砕されたプラスチック主体の廃棄物を押出し成形機14に投入して加熱状態で先部のノズル25から押し出して成形品38とし、更に成形品38を切断して、コークス原料として使用可能な塊状の成形製品13を製造する方法において、押出し成形機14には、成形品38の成形温度を測定する成形品温度センサー29と、廃棄物を加熱するヒータとが設けられ、成形品温度センサー29による測定値tが設定温度taを超えた場合に、投入された廃棄物に所定量の注水を自動的に行い、更に、成形品温度センサー29を監視しながらヒータの入切を行い、成形品38の処理温度を維持する。

(もっと読む)

セルロースエステル光学フィルムの製造方法及びセルロースエステル光学フィルム

【課題】 光学フィルムとしての十分な光学特性及び機械特性を有し、資源の有効利用率を高めた溶融流延法で形成されたセルロースエステル光学フィルムを提供する。

【解決手段】 未加熱のセルロースエステルA、加熱溶融済みの回収セルロースエステルB及び少なくとも1種の添加剤を含有する混合物を加熱溶融押出しするセルロースエステル光学フィルムの製造方法であって、下式(1)で表されるイエローインデックス(YI)値の変動比が、−0.5以上、0.0以下であることを特徴とするセルロースエステル光学フィルムの製造方法。

式(1) イエローインデックス(YI)値の変動比=(YI1−YI2)/YI1

〔式中、YI1はセルロースエステルAのみを用いてたフィルムのYI値、YI2は未加熱のセルロースエステルA及び回収セルロースエステルBを用いたフィルムのYI値。〕

(もっと読む)

セルロースエステル光学フィルムの製造方法及びセルロースエステル光学フィルム

【課題】 回収セルロースエステルを再利用し、光学フィルムとしての十分な機械特性及び溶融成形性を備えると共に、省資源化及び資源の有効利用率を高めた溶融流延法で形成されたセルロースエステル光学フィルムの製造方法を提供することにある。

【解決手段】 未加熱セルロースエステルA、回収セルロースエステルB及び添加剤を含有する混合物を加熱溶融押出しするセルロースエステル光学フィルムの製造方法で、該混合物の下式(1)のセルロースエステルの重量平均分子量比Mwが、0.8以上、1.0以下であることを特徴とするセルロースエステル光学フィルムの製造方法。

式(1)セルロースエステルの重量平均分子量比Mw=(MA×a+MB×b)/MA

〔式中、MAは未加熱のセルロースエステルAの重量平均分子量、MBは加熱溶融済みの回収セルロースエステルBの重量平均分子量、a、bはそれぞれの比率を表す。〕

(もっと読む)

セルロースエステル光学フィルムの製造方法及びセルロースエステル光学フィルム

【課題】 光学フィルムとしての十分な光学特性及び機械特性を有し、資源の有効利用率を高めた溶融流延法で形成されたセルロースエステル光学フィルムを提供する。

【解決手段】 未加熱のセルロースエステルA、加熱溶融済みの回収セルロースエステルB及び少なくとも1種の添加剤を含有する混合物を加熱溶融押出しするセルロースエステル光学フィルムの製造方法であって、加熱溶融装置に該未加熱のセルロースエステルAと該少なくとも1種の添加剤を含有する混合物を添加して加熱溶融を開始した後、該回収セルロースエステルBの全量もしくは一部を添加、溶融して製造することをことを特徴とするセルロースエステル光学フィルムの製造方法。

(もっと読む)

固形燃料成型装置

【課題】 水がかけられても該水が内部に浸透することがなく、そのまま良好な固形燃料として使用可能な成型物を成型することができる固形燃料成型装置を提供することを課題とする。

【解決手段】 軸部100a,100bの外周に螺旋羽根101a,101bが凸設されたスクリュー10a,10bと、該スクリュー10a,10bが内装されると共に、少なくとも廃プラスチックを含んだ成型材料をスクリュー10a,10bに向けて投入可能な供給口110が形成されたバレル11と、バレル11に取り付けられ、スクリュー10a,10bの回転に伴ってバレル11内で溶融した成型材料が成型物として押し出される筒状のノズル12とを備えた固形燃料成型装置であって、ノズル12の外周に向けて冷却水を吐出する吐水手段13を備えたことを特徴とする。

(もっと読む)

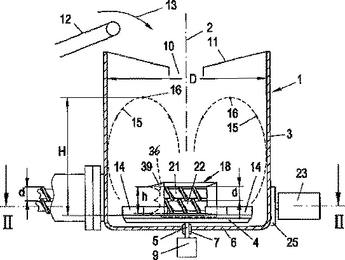

リサイクル用の合成樹脂材料を処理する装置

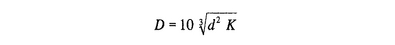

【解決手段】 好ましくは、熱可塑性の、リサイクル用の合成樹脂材料を処理する装置が、少なくとも1個の回転する混合及び/又は粉砕器具(14)を内部に備える収容容器(1)を有する。被処理材料は、収容容器(1)の底部に設けた出口開口(17)であって、ハウジング(19)の供給開口(18)が、流体的に接続される出口開口を通じて、供給される。このハウジング内には、材料を共に送り出す、少なくとも2本のスクリュ(21、22)が備えられる。収容容器(1)の径(D)とスクリュ(21、22)の各々の径(d)とは、下記の関係にある。

ここで、

Dは、円筒形柱状収容容器1の内径、又は、容量を同じくし、有効高さを同じくするように変換された仮想円筒形柱状収容容器の内径であり、

dは、スクリュ径であり、

Kは、50よりも大又は50に等しい定数である。  (もっと読む)

(もっと読む)

木質系成形体の製造方法および木質系成形体

【課題】木質系成形体の成形性、強度、耐水性を向上させ、均質でより良質の木質系成形体を大量生産可能とすることを課題とする。

【解決手段】木質系材料を水蒸気存在下で加熱および加圧後急激に減圧して爆砕し乾燥した粉末状の爆砕材料に水を添加し、少なくとも、流動状態の樹脂と、粉末状の木質系材料と、前記水を添加した爆砕材料と、を混合して成形することにより木質系成形体を製造する。少なくとも、溶融可能な樹脂と、粉末状の木質系材料とを、前記樹脂を溶融させながら混合してペレット形状に成形した後、前記水を添加した爆砕材料を添加し混合して後成形してもよい。木質系材料を水蒸気存在下で加熱および加圧後急激に減圧して爆砕し、存在する水分を除去することなく乾燥して、粉末状の爆砕材料を得てもよい。

(もっと読む)

熱可塑性樹脂原料を複数のフィーダを用いて二軸押出機に供給する方法

【課題】 熱可塑性樹脂の重合パウダと低嵩密度の再生品および添加材をロストインウエイト式フィーダを用いて二軸押出機に供給する際、各フィーダへの原料の投入を重ねて行なわないよう、あるいは接近して行なわないように、投入時期を意図的に時間差を付けて供給する方法を提供すること。

【解決手段】 重合パウダ、低嵩密度再生品、および添加材等を樹脂原料とし、これら樹脂原料を複数のロスインウエイト式のフィーダにより二軸押出機に供給するに際し、

前記フィーダの一つが、自己への樹脂原料の投入にあたり、他のフィーダへの樹脂原料の投入タイミングに重畳・接近しないよう判断し、他のフィーダへの原料樹脂の投入タイミングと重畳・接近したときは、所定の時間待って、自己への原料樹脂の投入を開始する方法とした。

(もっと読む)

自動車用内装材のリサイクル方法

【課題】 再生原料とバインダ原料とを十分かつ均一に混ぜることにより、自動車用内装材を連続処理である押出成形によりリサイクル製品とするリサイクル方法を提供する。

【解決手段】 FRP製の基体を用いた自動車用内装材を再生原料とし、熱可塑性樹脂の樹脂ペレットをバインダ原料として、粉砕工程により再生原料及びバインダ原料を10mm大以下に粉砕し、撹拌混合工程により前記粉砕された再生原料及びバインダ原料を撹拌し、この撹拌された再生原料及びバインダ原料を一体に擦り合わせて混合し、混合減容工程により前記撹拌混合された再生原料及びバインダ原料を一体に擦り合わせて減容した後、前記混合減容された再生原料及びバインダ原料を一体に押出機2に投入し、この再生原料及びバインダ原料を溶融一体化したリサイクル製品Rを押出成形する自動車用内装材のリサイクル方法である。

(もっと読む)

押出方法

【課題】パージ材を有効に活用できると共に、押出材の成形性と機械物性とを同時に改良できる押出方法を提供すること。

【解決手段】本例の押出方法においては、熱可塑性樹脂を含有する主原料81を押出機2から押し出して予備材82を得る予備工程と、予備材82を主原料81に対して混合して混合原料83となし、混合原料83を押出機2から押し出して押出材8を得る押出工程とを行う。予備材82の混合割合は、混合原料83全体に対して0.5〜50.0重量%の範囲内とする。主原料81は、予備材82を再び押出機2から押し出して得た再押出予備材のMFR値が予備材82のMFR値に比べて、1.03〜1.30倍の範囲内となるものを選定して用いる。

(もっと読む)

プラスチック廃材による厚手製品の成形方法

【課題】種々の合成樹脂材料が混在したプラスチック廃材から有用な厚手のプラスチック製品を低コストで成形することができるようにし、プラスチック廃材のリサイクルを促進する。

【解決手段】種々の合成樹脂材料が混在しているプラスチック廃材を高速回転する羽根6を備えたミキシング装置1に投入し、その攪拌に伴い発生する摩擦熱により該プラスチック廃材を溶融させてゲル状態にするとともに、冷却媒体を流通させることにより冷却される冷却フィン33を押出成形機の材料押出通路26の中心部に設け、ゲル状態となった前記プラスチック廃材を該押出成形機に投入することにより前記冷却フィンに接触させつつ該材料押出通路を進行させて該材料押出通路の先端部に設けられたダイス25より押し出す。

(もっと読む)

アルミニウム箔入り多層フィルムの再生方法およびこれを用いた再生品の製造方法

【課題】 アルミニウム箔入り多層フィルムを簡便且つ効率的に再生することが可能な再生方法を提供する。

【解決手段】 アルミニウム箔の両面にプラスチック層を積層してなるアルミニウム箔入り多層フィルムの再生方法であって、二本のスクリュ2,2がバレル3の内部に互いに噛み合いつつ回転可能に設けられてなる二軸押出機1にアルミニウム箔入り多層フィルムを投入し、前記バレル3内において前記二本のスクリュ2,2を用いて前記アルミニウム箔入り多層フィルムを加熱混練して前記プラスチック層を加熱溶融させるとともに前記アルミニウム箔を破砕し、これにより得られた前記アルミニウム箔の破砕物および前記プラスチック層の加熱溶融物からなる混練物を前記押出機のダイより押出成形する。

(もっと読む)

熱可塑性樹脂原料のフィルム等の成形方法

【課題】 低嵩密度再生品を加えた樹脂原料でも押出機のサイズを大きくすることなく、低嵩密度再生品を加えてない樹脂原料と同じように押出し機能を発揮し、低温度成形、低押出圧力変動で成膜性や膜厚精度を高めた良品質な熱可塑性樹脂原料のフィルム等を直接に成形する方法を提供する。

【解決手段】 フィード部から混練部までのスクリュ条数はスクリュ全長Lの60%に亘り2条ねじで構成され、スクリュ外径doとスクリュ谷径diの比do/di=1.7〜1.8、スクリュ山幅eとスクリュ外径doの比e/do=0.09〜0.10、スクリュ山数n≧10の二軸押出機スクリュを有する真空ベント式二軸押出機に直接に熱可塑性樹脂原料を供給し、加熱溶融しながら混練・混合し、押出機先端より押出した後、ギヤポンプにより昇圧し、定量吐出し、次いでダイを通過させ、フィルムやシートを成形する熱可塑性樹脂原料のフィルム等の成形方法とした。

(もっと読む)

廃プラスチックの造粒方法及び造粒装置

【課題】 廃プラスチックの造粒体を石炭に配合して品質の優れたコークスを安定して製造することが可能な廃プラスチックの造粒方法及び造粒装置を提供する。

【解決手段】 基側に順次供給された破砕加熱状態の廃プラスチックを先側に徐々に圧送する1又は2の圧送手段11と、圧送手段11の先側に設けられ、圧送手段11の軸心を中心にした環状の押出領域に均在して配置された多数の押出口13を備えるダイスプレート14とを有する廃プラスチックの造粒装置10において、押出領域に複数の加熱手段36が埋設状態で均在しており、ダイスプレート14の押出領域の外側周囲には複数の別の加熱手段40が埋設状態で並べて配置されている。

(もっと読む)

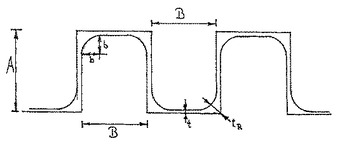

廃ポリマーを含有する構造化プレートおよびこのようなプレートを製造するための方法

本発明は、廃ポリマーを含有する構造化プレートおよびその製造方法に関する。構造化プレートは、2個の非平面形表面を有し、かつ機械的強度および流体特性および流れ特性に関して最適化されている。本発明による構造化プレートは、ジオシンセティックの分野における適用において適しており、かつ排水溝または排水装置マットとして使用することができる。前記構造は、排水溝または排水装置マットについて、機械的強度を喪失することなく大きな流路にすることが可能である。本発明による構造化プレートは、独特の方法で3個の利点を併せ持つ:単純に総壁厚を増加させることなく機械的強度を改善させるが、しかしながら、構造化プレートの特定領域を補強することにより、機械的安定性を同等に改善することができる。同時に補強材の形状により、流体または流れ特性は流路におけるエッジを回避することにより改善される。さらに、廃ポリマーの使用は、本発明による構造化プレートを従来技術の構造化プレートよりも低コストで製造することを可能にする。  (もっと読む)

(もっと読む)

廃材樹脂のリサイクル方法、樹脂積層材の成形方法、及び樹脂積層材

【課題】 塩化ビニル系廃材樹脂の粉砕物の選別処理を不要とする又は大幅に簡略化することが可能で低コストのリサイクル方法、及び、樹脂積層材120の生産性良い成形方法を提供する。

【解決手段】 塩化ビニル系樹脂の廃材を粉砕してリサイクル樹脂とし、このリサイクル樹脂を未使用樹脂と共に積層押出成形し、リサイクル樹脂で成形されて少なくとも一部が表面に表出しない部分となるリサイクル層100と未使用樹脂で成形されて外表面となる表面層110とを有する樹脂積層材120を形成する廃材樹脂のリサイクル方法。予めリサイクル樹脂と未使用樹脂との間の色差(△E1*)を測定し、得られた色差から成形後の樹脂積層材120においてリサイクル層100により色調に影響を受けない表面層110の厚さを算出し、その算出された表面層厚さ計算値を表面層110の厚さの目標値として積層押出成形を行う。

(もっと読む)

シリンダホッパ

【課題】フィルム粉砕品を溶融混練するスクリュ式混練押出機の処理能力を向上させる。

【解決手段】 本発明のシリンダホッパは、2本のスクリュを並列、かつ回転可能に収納しているシリンダ内孔が形成されたシリンダを有する二軸スクリュ式混練押出機のシリンダ内孔に、樹脂フィルムを粉砕して形成されたフィルム粉砕品を原料としてシリンダ内孔に連通する連通口および開口部を介して供給するシリンダホッパにおいて、下部にアンダーカット7が形成された下流側段部20bが連通口20D内に突出して形成されており、原料供給口9が形成された原料供給部4が、原料供給部4の下流側壁4cの下端部4c1と、下流側段部20bの頂部20b1とが合致するようにして、連通口20D内に装着されている。

(もっと読む)

原料の脱気送り装置

【課題】 すり身類から成る原料に残存している気泡を除去し、すり身類を原料とする製品に変形を生じたり、製品を薄く切ったときに穴が開いている、というような事態を起こさないようにする。

【解決手段】 すり身類を原料としてスクリュー軸を有するポンプにより混練し、加圧送出する送り装置について、ポンプとして、原料の吸入側15、15′と吐出側16、

16′でピッチの異なるスクリュー軸14、14′を2軸1対具備し、各スクリュー軸14、14′の吸入側部分と吐出側部分の境界付近の圧力が高まる箇所のケーシング11に脱気ノズル17、17′を設置し、気泡及び気泡とともに抜き出された原料を回収するポンプ20をノズル口外部に設置する。脱気ノズル17、17′にて回収した原料をポンプに還流するための回収経路を具備する。

(もっと読む)

61 - 80 / 84

[ Back to top ]