Fターム[4F207AH47]の内容

プラスチック等の押出成形 (29,461) | 用途物品 (1,388) | 建築設備 (107) | 構造材料、外装(←柱、梁、コンクリート、補強筋) (19)

Fターム[4F207AH47]に分類される特許

1 - 19 / 19

押出成形品、雨樋、押出成形品の製造方法、及び成形金型

【課題】樹脂からなる押出成形品であって、表面に凹凸があるように見えることにより押出成形品の外観を向上させ、容易に製造することができ、寸法精度よく製造することができる押出成形品、押出成形品の製造方法、及び成形金型を提供する。

【解決手段】押出成形品1は、断面形状に折曲部又は湾曲部を有する押出成形品1であって、少なくとも一方の面に、凹条12及び凸条13が交互に連続して配された樹脂からなる基材11と、該基材11の前記凹条12及び凸条13が成形された面を、少なくとも凹条12を充填するように被覆するとともに、表面が基材11より平滑であり、透明な樹脂からなる被覆層21とを備える。

(もっと読む)

増加した強度を有する複合部材を製造する方法

【課題】航空宇宙用途において、及び他の目的のために、木材の代替として用いることができる、特に複合体の耐荷重能力及び総合的な強度を増加させた押出複合材料を製造する方法を提供する。

【解決手段】注入可能な適合した構造コア材料34を用いて、押出複合材料32の内部のフォームセルを置き換え、それによって総合的な耐荷重安定性及び強度を向上させる。コア材料34は、構造材料に対して所望のCTEを有するように調整する。コア材料34は、また、複合部材32の強度を増加させるための繊維及び固体構造充填材も含むことができる。

(もっと読む)

雨樋

【課題】輸送時に起こる押出成形品よりなる雨樋同士の擦れ、梱包状態からの引き抜き、他の物体との接触により雨樋の表面に傷が付き難い雨樋を提供する。

【解決手段】合成樹脂の押出成形品よりなる雨樋である。表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝が、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続して形成してあると共に、前記溝のピッチが前記溝の深さ以上である。前記溝の側面と該溝間にある凸部の側面とが一傾斜面となって連続することで波状となる。

(もっと読む)

雨樋の製造方法

【課題】輸送時に起こる押出成形品よりなる雨樋同士の擦れ、梱包状態からの引き抜き、他の物体との接触により雨樋の表面に傷が付き難い雨樋の製造方法を提供する。

【解決手段】合成樹脂の押出成形による雨樋の製造方法である。表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝1を、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続し、且つ、前記溝1のピッチが前記溝1の深さ以上となり、且つ、前記溝1の側面と該溝1間にある凸部2の側面とが一傾斜面となって連続することで波状となるように、押出成形する。

(もっと読む)

人工萱状物、及びその製造方法

【課題】 萱葺き屋根の維持コストを抑えることができ、また火事の危険も軽減できる萱の代替品として使用することができ、しかも、天然の萱に非常に近い外観で萱の雰囲気が損なわれない人工萱状物およびその効率的な製造方法を提供すること。

【解決手段】 熱可塑性樹脂から成る芯部1と;表面に不規則なシワ21が形成された熱可塑性樹脂から成る外層部2とから人工萱状物Rを構成し、またこの人工萱状物Rの製造において、押出成形機Mによって棒状の芯部1と筒状の外層部2を形成する第一のステップと;外部の開放空間において、外層部2をバルーン状に膨らませる第二のステップと;サイジング装置Sのダイス孔H3の入り口で膨張した外層部3を圧搾して表面に不規則なシワ21を形成する第三のステップと;サイジング装置Sで冷却賦形して芯部1と外層部2を一体化する第四のステップとを含む工程を採用した。

(もっと読む)

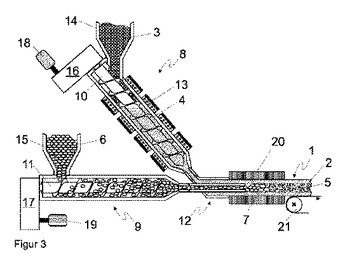

採光断熱材の製造装置及び製造方法

【課題】直線状の樹脂製スペーサを確実に形成することができ、高い良品率で製造可能な採光断熱材の製造装置及び製造方法を提供する。

【解決手段】製造装置1は、相互に平行に形成されている複数の樹脂製スペーサ2bを介して積層された複数の透光性シート2aを備える採光断熱材2の製造装置である。製造装置1は、透光性シート2aを供給するシート供給機構31と、透光性シート2aが固定されるテーブル10と、透光性シート2aに対して溶融樹脂33cを吐出することにより樹脂製スペーサ2bを形成する吐出機構33と、除電機構39とを備えている。除電機構39は、吐出機構33から吐出された溶融樹脂33cが透光性シート2aに接触する前に、透光性シート2aを除電する機構である。

(もっと読む)

シート構造体の製造装置及び製造方法

【課題】美観性に優れたシート構造体を容易に製造し得るシート構造体の製造方法を提供する。

【解決手段】製造装置1は、シート2a上に溶融樹脂33cを吐出することにより樹脂製スペーサ2bを形成する吐出機構33と、樹脂製スペーサ2bが形成されたシート2a上に別のシート2aを積層する積層機構31と、温度差低減機構45とを備えている。温度差低減機構45は、吐出機構33から吐出された溶融樹脂33cがシート2aに接触する前に、シート2aの加熱及び溶融樹脂33cの冷却のうちの少なくとも一方を行うことにより溶融樹脂33cと溶融樹脂33cが吐出されるシート2aとの間の温度差を低減する機構である。

(もっと読む)

ウィンドウおよびドアシステムのための一体化された絶縁押出物と押出技術

一体化された絶縁体を有する押出プラスチックプロファイル材、そのような生成物を押出す方法、およびそのようなプラスチック押出物で作られた窓およびドア。プラスチック押出物は、実質的にIR透過性のアクリルキャップと顔料を含む、低熱蓄積性のキャップストックシステムを含む。一体化された絶縁体を有する押出プラスチックプロファイル材は公知のプラスチック押出技術を使用してリサイクル可能であり、公知の窓およびドア製造において十分に使用することができる。  (もっと読む)

(もっと読む)

押出成形品の製造方法

【課題】基材に表皮材を積層した押出成形品を製造するにあたり、ベース材と種材を有する表皮材表面にベース材と明確に識別できる製造方法を提供する。

【解決手段】押出成形品の製造方法である。表皮材積層工程の前に、ベース材と種材を押出機で溶融混練する溶融混練工程と、溶融混練された表皮材をベース材と種材に分離させ、かつ、種材を縦断面の中心部に配置させる分離工程と、分離工程後の表皮材を、種材を分割するように表皮材全体を分割する分割工程と、分割工程後の表皮材の種材を、表皮材の縦断面の中心部に配置させる中心配置工程と、中心配置工程後の表皮材の縦断面を拡大する拡大工程とを有する。

(もっと読む)

制御された冷却によりリサイクルされたPETを含む組成物を製造する方法

本発明は固体フィラーと熱可塑性バインダとを含む複合材料から造形品を製造する方法に関し、前記方法は以下の順々に続く工程:(a)固体フィラーと熱可塑性バインダとを混錬デバイスに供給する工程と;(b)固体フィラーと熱可塑性バインダとを混錬デバイスにおいて混合させ、複合材料を得るために、固体フィラーと熱可塑性バインダとの混合物にかける圧力が約100kPaないし約1500kPaの範囲にある工程と;(c)工程(b)で得られた複合材料を成形して造形品にする工程と;(d)工程(c)で得られた造形品を冷却する工程であって、造形品を少なくとも約5℃/分ないし約120℃/分の冷却速度で冷却する工程とを含む。造形品は好ましくはスラブであり、これは押出成形およびまたは射出成形技術により床、キッチン作業面、キッチントップ、バスルーム、内装材および外装材ならびに他の二次元形状の装飾において非常に好適に使用できる。 (もっと読む)

異形押出成形品

【課題】 表面に柾目模様が付された異形押出成形品を提供することを課題とする。

【解決手段】溶融温度170〜200℃のアクリロニトリル−スチレン−アクリル酸共重合樹脂(以下、ASA樹脂という)ペレット100質量部に対し、溶融温度200〜230℃のアクリロニトリル−ブタジエン−スチレン共重合樹脂(以下、ABS樹脂という)ペレット1.5〜3.5質量部を混合したペレット混合物を、温度180〜200℃で押出成型して得られる異形押出成形品である。ここで、ABS樹脂ペレットの粒子径は、1.5〜3.5mmであることが好ましく、ASA樹脂ペレットが、その100質量部に対して無機顔料を1.0〜6.0質量部含有したものであることが好ましい。

(もっと読む)

窓構造のための断熱性が改善された強化プラスチック断面の製造方法

本発明は、発泡コア(5)を有するプラスチック断面を共押出法で製造するための方法に関する。発泡材料は特に固体状でプラスチック中空断面の空洞内に共押出され、空洞内で発泡する。本発明に係る方法は、特に窓のサッシ及び枠断面の製造に適している。  (もっと読む)

(もっと読む)

特に高い耐候性および高いUV保護作用を有するPMMA/PVDFフィルム

本発明は、高い耐候性および高い固有抵抗性を有するプラスチックからなる透明なフィルムに関するものであり、該フィルムは、a)1:0.01〜1:1(w/w)の比率でのポリ(メタ)アクリレートおよびポリフッ化ビニリデン、およびb)UV安定剤およびUV吸収剤からなる混合物を含む。表面保護フィルムの優れた耐候性ならびに高い固有抵抗性を達成するために、有利には高い分子量および特定の選択されたコアクリレート割合を有するPMMAマトリックスプラスチックを使用する。 (もっと読む)

木質系芯材の表面をプラスチックで被覆する方法

【課題】木質系芯材に含まれる水分によりプラスチックの内面に気泡ができる欠点を解消して綺麗に被覆する。プラスチックを木質系芯材にしっかりと強固に結合しながら表面を被覆する。

【解決手段】木質系芯材の表面をプラスチックで被覆する方法は、プラスチック2を押し出し成形する金型3の押出口10からプラスチック2と一緒に木質系芯材1を押し出して、木質系芯材1の表面を熱可塑性のプラスチック2で被覆する。この方法は、木質系芯材1を、横断面形状を同一とする縦に長い形状に加工すると共に、プラスチック2で被覆される被覆面1aを平滑面に加工し、平滑面に加工された木質系芯材1の表面に沿う形状の押圧面5aを有する加熱プレート5を木質系芯材1の表面に押圧して木質系芯材1の被覆面1aを加熱し、加熱状態にある木質系芯材1を金型3の押出口10から押し出して、被覆面1aを熱可塑性のプラスチック2で被覆する。

(もっと読む)

合成樹脂成形体

【課題】特に、耐水性が良く、熱膨張による突き上げのない床材、壁材、天井材、建具類等の建築材料や車両内装材、電気機械器具の部品や筐体等の各種用途に好適な合成樹脂成形体を提供すること。

【解決手段】合成樹脂成形体の裏面側の、下向きの凹部の成形体側から成形体内部に向けて成形体の厚みの4分の1〜2分の1程離れた箇所に、成形体の厚みの4分の1〜2分の1の深さの上向きの切り欠きを設け、合成樹脂成形体の裏面側の、前記上向きの凹部の成形体側から成形体内部に向けて成形体の厚みの4分の1〜2分の1程離れた箇所に、成形体の厚みの4分の1〜2分の1の深さの上向きの切り欠きを設けてなることを特徴とする。

(もっと読む)

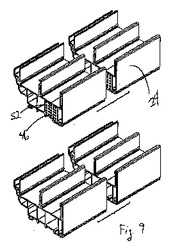

一体押出成形体および建築用部材

【課題】ビスホール部を有していても成形体の厚みを比較的小さく設定できる一体押出成形体および建築用部材を提供する。

【解決手段】中実な芯材本体1および該芯材本体1の長手方向に沿って芯材本体1に固定・配置された筒状ビスホール部2bからなるアルミ製芯材が、少なくとも1層の合成樹脂層からなる被覆層3を有してなり、芯材と接触する合成樹脂層が発泡合成樹脂層31であることを特徴とする一体押出成形体、および該一体押出成形体からなる建築用部材。

(もっと読む)

加飾性多層共押出成形体

【課題】断面形状が特定方向において異なったり、曲線部を有したり、長尺であったりしても、低コストで簡便に製造可能で、深みのある模様をムラなく有し、加飾性を備えた合成樹脂曲げ加工板を提供すること。

【解決手段】熱可塑性合成樹脂からなる基材層(3)、熱可塑性合成樹脂からなる模様付き加飾層(2)、および透明または半透明合成樹脂からなる厚み250〜900μmの表面層(1)の少なくとも3層からなる多層共押出成形体が金型で加熱加圧成形されてなることを特徴とする合成樹脂曲げ加工板。

(もっと読む)

多層ポリマー複合材を調製する方法およびそれにより調製される多層複合材

【課題】建築用のサイジング、シャッター、窓および扉枠用の工業用異形材、雨水担持システム(例えば、側溝および竪樋)およびフェンスとして、優れた衝撃強度、靭性、および他の所望の機械的および化学的特性を有する種々の製品の製造方法を提供する。

【解決手段】(a)キャップストック組成物を形成する工程、

(b)前記キャップストック組成物を、供給部および計量部を含む押出装置に供給する工程、(c)前記キャップストック組成物を計量し溶融させて、キャップストック溶融体を形成する工程、(d)前記キャップストック溶融体を、キャップストック溶融層に形成する工程、(e)前記キャップストック溶融層を押出する工程、および(f)前記キャップストック溶融層を冷却して、固形キャップストック層を形成する工程、を含む方法。

(もっと読む)

近赤外線吸収性能を備えた樹脂成形体の製造方法

【課題】近赤外線吸収性及び可視光線透過性を備えた樹脂成形体の製造方法において、金属硫化物微粒子を小さくして均一分散させ、硫黄臭を抑えるようにする。

【解決手段】ベース樹脂と、金属化合物と、硫黄及び/または硫黄化合物とを、金属化合物中の金属と硫黄及び/または硫黄化合物中の硫黄とのモル比率が9:6よりも硫黄の比率が大きく、かつ、1:10よりも硫黄の比率が小さくなる割合で混合し、3者が溶融し得る温度に加熱して混練することにより、金属化合物の金属と硫黄及び/または硫黄化合物の硫黄とを反応させて金属硫化物微粒子を合成させる共にベース樹脂中に分散させるようにして樹脂成形体を製造する。

(もっと読む)

1 - 19 / 19

[ Back to top ]