Fターム[4F207KK54]の内容

プラスチック等の押出成形 (29,461) | 押出成形の操作 (2,209) | 押出された材料の熱的処理 (1,176) | 押出された材料の冷却 (1,156) | サイジングダイ等を使用しないもの (112) | 液状冷媒中に浸漬するもの (44)

Fターム[4F207KK54]に分類される特許

21 - 40 / 44

押出し成形金型

【課題】コアピンの先端部を吐出口から突出させた状態で樹脂を押出すことに起因する「目ヤニ」と「ピンホール」の発生の抑制という技術的課題に着目し、チューブの真円度を確保しつつ「目ヤニ」及び「ピンホール」の発生を抑制し得る押出し成形金型を提供する。

【解決手段】外型の吐出口の内側に、先端が吐出口より一部突出するピン23a〜23dを位置させて、前記外型とピンとで筒状の押出し成形空間を形成し、当該成形空間より溶融樹脂を押出すようにした押出し成形金型であって、前記ピンの突出量を吐出口から2mmを若干超える値を上限として、それ以下に設定した。

(もっと読む)

押出し成形機

【課題】 押出し成形直後における熱可塑性樹脂の過度の膨張を抑制することのできるノズルを提供する。

【解決手段】 熱可塑性樹脂(2)を溶融しながら押出し成形する押出し成形機に設けられ、先端部から熱可塑性樹脂を排出するノズル(4)であって、ノズルの内部における断面積が、ノズルの基端部から先端部に向かって連続的に減少している。ここで、ノズルの内部における断面形状が略円形状である場合には、ノズルの内径を、基端部から先端部に向かって連続的に減少させることができる。

(もっと読む)

押出成形チューブの製造方法及びその装置

【課題】押出成形機から押出されたチューブを効率よく冷却することのできる小型の冷却

機を備えた押出成形チューブの製造装置を提供する。

【解決手段】冷却機20の冷却槽22内に第1〜第3のローラ23A〜23Cを設け、か

つ、上流側の第1のローラ23Aと下流側の第3のローラ23Cの水面からの深さを同じ

とし、その中間にある第2のローラ23Bを上記第1及び第3のローラ23A,23Cよ

りも下側に配置して、押出成形機10から押出されるチューブ1を各ローラ23A〜23

Cの上,下を交互に通して屈曲させながら冷却するとともに、上記上流側の第1のローラ

23Aをチューブ1を当該冷却槽22に導入するチューブ導入口22cから所定距離L以

上離れた位置に配置して、屈曲開始までの一定区間を直進させて、チューブ1が固化温度

である80℃以下に冷却された後に屈曲させるようにした。

(もっと読む)

合成樹脂造粒用ダイス

【課題】本発明は、ダイス体の高温のダイス孔部と低温の中心部とを切欠き部によって絶縁し、大きい熱応力が発生しない合成樹脂造粒用ダイスを提供することを目的とする。

【解決手段】本発明による合成樹脂造粒用ダイスは、厚肉の円盤状のダイス体の外周部から中心方向へ、それぞれリング状の外周固定部(11)、ダイス孔部(12)および内周固定部(13)が順次隣接して同心円状に形成され、ダイス孔部(12)より中心側の位置において、ダイス孔部(12)と中心部(15)とを絶縁する切欠き部(14)を同心円方向へ形成した構成である。

(もっと読む)

ポリオキシメチレン樹脂製延伸体の製造方法

【課題】ポリオキシメチレン樹脂製延伸体を連続生産可能であり、高剛性で且つ高強度のポリオキシメチレン樹脂製延伸体を提供する。

【解決手段】押出し機を用いてポリオキシメチレン樹脂を可塑化し、押出し機ダイより棒状又はフィラメント状の成形体を紡出させ冷却槽で冷却した後、延伸槽で加熱延伸させ、ポリオキシメチレン樹脂製延伸体を連続に製造する方法において、(A)押出し機ダイより紡出された直後の溶融ポリオキシメチレン樹脂の樹脂温度(TP)が下記一般式(I)で表される範囲であり、(B)冷却槽の温度(T1)が下記一般式(II)で表される範囲であり、押出し機ダイの紡出口から冷却槽液面までの距離(L)が1〜20cmの範囲で製造することを特徴とするポリオキシメチレン樹脂製延伸体の製造方法。 ポリオキシメチレン樹脂の融点(mp)≦TP<200℃ (I) 100℃≦T1≦ポリオキシメチレン樹脂の結晶化開始温度(CP) (II)

(もっと読む)

微細発泡シートの成形方法および成形装置

【課題】 厚さと表面精度に優れ、発泡セル径が50μm以下の微細発泡シートを得ることができる成形方法を提供する。

【解決手段】 超臨界状態の不活性流体が混練・分散された溶融樹脂を押し出す押出機のTダイ(10)の直下に第1のニップロール(11)を、その下方に冷却水槽(13)を、そして前記第1のニップロール(11)と所定の間隔をおいて第2のニップロール(12)を設ける。第1、2のニップロールは位置調節自在に冷却水槽に設ける。第1のニップロールにおいて、延伸すると共にシートの厚さと表面精度を整える。冷却水槽において滞留する時間を調整してシート表面での発泡を抑制し、かつ発泡セルの成長を制御する。第2のニップロールにおいて、その回転数と間隔を調整し延伸して、所望のアスペクト比を得る。またシートの厚さおよび表面精度の向上を図る。

(もっと読む)

含水ポリビニルアセタール樹脂フィルムの製造方法

【課題】含水速度が速く、生産性の高い含水ポリビニルアセタール樹脂フィルムの製造方法を提供する。

【解決手段】押出機から可塑剤を含むポリビニルアセタール樹脂をフィルム状に溶融押出し、250℃未満のポリビニルアセタール樹脂フィルム1を20℃以上の水槽3中に浸漬させることによりフィルムの含水率を0.23重量%以上にすることを特徴とする含水ポリビニルアセタール樹脂フィルムの製造方法。ポリビニルアセタール樹脂フィルムを20℃以上の水中に浸漬させる前又は後に、さらに該フィルムに温水又はスチームを噴霧することを特徴とする上記の含水ポリビニルアセタール樹脂フィルムの製造方法。

(もっと読む)

自動車用ウェザーストリップの製造方法

【課題】 自動車等のドアー、トランク及びウィンド等の車体開口部を開閉するパネルに装着する一部を変形する変形ウェザーストリップの製造方法である。

【解決手段】 走行する合成樹脂芯材7は、第2金型ダイスの内部で第2押出し成形機によって合成樹脂芯材の内外周囲に被覆層8,9を成形すると共に、一体に中空シール部4を成形し、その後、第2水槽に設けた押圧金具12の押圧成形によって所定区間が縦長中空シール部を形成することを特徴としている。

(もっと読む)

多層材料シートおよびその調製方法

本発明は、延伸超高分子量ポリオレフィンの一方向性単層の圧密化スタックを含む多層材料シートに関する。該スタック内の2つの連続した単層の延伸方向は異なる。さらに、少なくとも1つの単層の厚さは50μmを超えず、そして少なくとも1つの単層の強度は1.2GPa〜3GPaの間である。本発明は、該多層材料シートを含む耐弾性物品および該耐弾性物品の調製方法にも関する。 (もっと読む)

押出しライン

【課題】発泡性プラスチック溶融体を真空室内の上流端部に押出して発泡させ、発泡させたプラスチック押出物を、真空室内の下流端部に設けられた真空室池を通して移動させることにより前記真空室内から出す押出しラインにおいて、押出物の移動を促進させる。

【解決手段】本発明の押出ライン(20)は、真空室(26)と、内部真空室池(72)と、内部真空室池(72)と互いに接続した外部大気池(78)と、内部真空室池(72)と外部大気池(78)との間の上縁を有する水中押出物オリフィス(74)と、押出物をオリフィス(74)から推し進めるように作用する内部真空室池(72)内のトラクターコンベヤー(88)とを有する。

(もっと読む)

熱可塑性樹脂製シート、その製造装置および製造方法

【課題】透明性に優れた熱可塑性樹脂製シートおよびその製造方法を提供すること。

【解決手段】Tダイ1から下方へ押し出された溶融状態の熱可塑性樹脂シート状物Sを、Tダイ1の下方に配置された上部水槽2のスリット2aに冷却水Wと共に通過させて冷却し、上部水槽2の下方に配置された一対の挟圧ロール3、4の間に通過させ、一対の挟圧ロール3、4の下方に配置された下部水槽5内の冷却水W中に通すことにより、固化させる工程を備え、上部水槽2のスリット2aは、上部水槽2の底壁から下方へ相互に接近する方向に対称的に傾斜する一対のスリット壁2b、2bを有してなり、底壁2cと各スリット壁2b、2bとの間のコーナー部が丸みを有し、スリット2aを通過する冷却水Wは、上部水槽2の底面から垂直方向に22〜65mm落下した冷却水吹き付け位置で樹脂シート状物Sに接触することを特徴とする熱可塑性樹脂製シートの製造方法。

(もっと読む)

熱可塑性樹脂製シートおよびその製造方法

【課題】フラット性さらには透明性に優れた熱可塑性樹脂製シートおよびその製造方法を提供すること。

【解決手段】Tダイ1から下方へ押し出された溶融状態の熱可塑性樹脂シート状物Rを、Tダイ1の下方の上部水槽2の底壁に形成されたスリット2aに冷却水Wと共に通過させ、上部水槽2の下方の同一直径の一対の挟圧ロール3、4の間に通過させ、一対の挟圧ロール3、4の下方の下部水槽5内の冷却水W中に通すことにより、固化させる工程を備え、一対の挟圧ロール3、4は、その下部が下部水槽5内の冷却水Wに水没して配置され、挟圧ロール3、4の直径および水没深さは、固化した長さ1000mmおよび幅800mmの大きさの熱可塑性樹脂製シートを平面に載置したときにシートと平面との間に形成される最大間隙である反り値が1mm以下となるように設定されることを特徴とする熱可塑性樹脂製シートの製造方法。

(もっと読む)

排出樹脂材料の処理方法および装置

【課題】本発明は、大型のスクリュ式押出機から排出される排出樹脂材料の処理作業において、排出樹脂材料をダイバータ用ダイスのダイス孔を介して紐状樹脂として切断することにより作業者を重労働から解放するとともに、取扱い時の火傷の危険性を無くすことを目的とする。

【解決手段】本発明による排出樹脂材料の処理方法および装置は、スクリュ式押出機(1)の先端に連結されたダイバータバルブ(2)から排出される樹脂材料を、ダイバータ用ダイス(4)の各ダイス孔(4a)により複数本の細い紐状樹脂(55a)に押出し、傾斜樋板(51)において冷却水により冷却固化し、切断装置(6)により短く切断する方法と構成である。

(もっと読む)

被覆電線の冷却方法とその冷却水槽、およびこの冷却水槽を有する電線被覆機

【課題】冷却水槽での冷却方式を改良し、冷却水槽での被覆電線の冷却時間を長く取れるようにする。

【解決手段】被覆電線の冷却工程は、1対のプ−リ101、102間に芯線を溶融合成樹脂で被覆した直後の高温状態の被覆電線を複数回にわたりスパイラル状に巻き付け、一方のプーリ101の一部を前記被覆電線とともに冷却水槽100内に貯留してある冷却水中に浸漬し、冷却水と接触させて冷却し、冷却水の水面上ではこの冷却水で濡れた被覆電線を外気と接触させ付着している冷却水を蒸発させ、この潜熱作用により走行中の被覆電線を所定温度に冷却する。

【選択図 】図3

(もっと読む)

透明ポリプロピレン系樹脂シートの製造方法、透明ポリプロピレン系樹脂シート、及び成形品、並びに透明ポリプロピレン系樹脂シートからなる成形品の白化防止方法、及び温度判別方法

【課題】

良好な透明性を有するとともに、耐寒衝撃性、耐熱性、剛性などの諸物性においても優れた性能を兼ね備えた透明ポリプロピレン系樹脂シートを提供する。

【解決手段】

アイソタクチックペンタッド分率が85〜99%、メルトフローレート(MFR)が0.1〜30g/10分のポリプロピレン系樹脂(a)70〜97質量%と、メタロセン触媒を用いて製造した、密度が880〜920kg/m3、メルトフローレート(MFR)が1〜30g/10分のメタロセン系エチレン−α−オレフィン共重合体(b)30〜3質量%とを少なくとも含有する樹脂組成物をシート状に溶融押出し、これを急冷する。

(もっと読む)

付着水分除去装置

【課題】水分が付着した長尺製品に対し、その断面形状が複雑であったり、送り速度を上げたりしても、付着水分が完全に除去でき、且つ、送られている製品のバタ付き、キズ等の発生もない付着水分除去装置を提供する。

【解決手段】本発明は、四角柱で長手方向に空気供給穴(1a)を穿設した上下2個の円筒ノズル取付け台(1)を互いに蝶着する。該各円筒ノズル取付け台(1)には、少なくとも1本の円筒ノズル(2)を上下対向させると共に空気噴出し方向が調節自在に支持させる。円筒ノズル(2)には、その中心に穿設した空気流入穴(2c)と連通する多数の空気噴出口(2g)を長手方向一列に穿設する。且つ、空気供給穴(1a)と空気流入穴(2c)とを連通させると共に、円筒ノズル取付け台(1)の下段側を基台(3)に固着させたことを特徴とする。

(もっと読む)

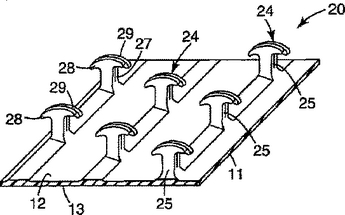

マルチヘッドフック

本発明は可撓性のバッキング(11)とユニタリーバッキング(11)の上部表面から突出している複数の離間したフック部材(24)とを含むユニタリーポリマーフックファスナー(20)を好ましく形成するための方法を提供する。それぞれのフック部材(24)は実質的に同一方向に突出している複数のフックヘッド要素(28,29)を含む。それぞれのフック部材はバッキング(11)に一端で取り付けられたステム部分(25)とバッキング(11)の反対側のステム部分(25)の一端にヘッド部分(28,29)を含む。ヘッド部分(28,29)はステム部分(25)の側面から延在することもでき、完全に省略されてフック部材以外の他の形状であり得る別の突出部を形成することもできる。ヘッド部分(28,29)は好ましくは2つの対向する側面の少なくとも1つにおいてステム部分(25)を越えて突出する。少なくともフックヘッド部分(28,29)はステム(25)の2つの対向する側面の少なくとも1つにおいて2以上のフックヘッド要素(28,29)を有する。フックヘッド部分(28,29)は、フックヘッド厚を減少するように好ましくは熱処理されて、縦方向の少なくともフックヘッドにおける分子配向は減少するか、又はなくなる。  (もっと読む)

(もっと読む)

押出部材の接着力保持方法

【課題】 冷却水槽の通過による押出部材の接着力低下を防止し、中間材料の押出部材として適正な接着力を保持することができる押出部材の接着力保持方法を提供する。

【解決手段】 押出機2により押し出された押出部材3の接着力を冷却水槽30通過後においても保持する押出部材2の接着力保持方法において、押出部材3を冷却するための冷却水槽30中の冷却水を、硬度25度以下、ナトリウムイオン濃度150ppm以下に管理し、かつ、押出部材3を、その温度が90℃以上にあるときに冷却水により45℃以下まで急冷する。

(もっと読む)

複合管の製造方法

【課題】押出機から合成樹脂を管状に押出し、押出されてくる管状樹脂を冷却水槽に通して冷却し、冷却水槽から出てくる冷却管状樹脂を金属帯で包囲しその金属帯の合わせ目を溶接して複合管を製造する場合、冷却水槽から出てくる冷却管状樹脂表面での結露を防止して複合管の管性能を飛躍的に向上させる。

【解決手段】押出機から合成樹脂を管状に押出し、押出されてくる管状樹脂を冷却水槽に通して冷却し、冷却水槽から出てくる冷却管状樹脂を金属帯で包囲しその金属帯の合わせ目を溶接していく方法において、冷却水槽から出てくる冷却管状樹脂の表面温度を周囲温度と湿度に対する露点以上とするように、その周囲温度と湿度に応じて冷却水槽の冷却距離を変更する。

(もっと読む)

複合管の製造方法及びフォーミングチューブ

【課題】押出機1により外面に接着剤層を有する管状樹脂を共押出し、押出されてくるこの管状樹脂を、フォーミングチューブ3を入口に有する冷却水槽2にそのフォーミングチューブ3を経て通過させ、冷却水槽2から出てくる外面接着剤層付き管状樹脂を金属帯5で包囲し、その金属帯の巾両縁の突合せ箇所を溶接する場合、外面接着剤層と金属外層ととの接着を強固に行って管性能を向上させる。

【解決手段】凹凸外面のフォーミングチューブを使用しており、フォーミングチューブの放熱面積が広くなり蓄熱を抑制でき、この蓄熱抑制に伴う接着剤層の粘着力の増大を軽減でき、外面接着剤層付き管状樹脂の通過を円滑に行わせることができ、その結果、接着剤層の外径のバラツキを外面平滑フォーミングチューブ使用の場合に較べて小さくでき、接着増と金属層との複合界面に隙間が生じるのをよく防止でき、満足な接着を行い得る。

(もっと読む)

21 - 40 / 44

[ Back to top ]