Fターム[4F207KW26]の内容

プラスチック等の押出成形 (29,461) | 成形品の後処理・後加工 (830) | 機械的処理 (326) | 変形、形状調整 (148)

Fターム[4F207KW26]に分類される特許

121 - 140 / 148

パール光沢効果を有するポリメチルメタクリラート

本発明は、パール光沢を有するポリメチルメタクリラートに関する。 (もっと読む)

セルロースアシレートフィルムおよびその製造方法

【課題】 液晶表示装置に組み込んだときに発生する表示むらを改善することができるセルロースアシレートフィルムを提供すること。

【解決手段】 厚み方向の変動幅がフィルム厚の0.1〜10%であり且つ面内の幅が1〜20mmであるV字状の厚みむらの数が、フィルムの長手方向100mあたり0箇所〜10箇所であるセルロースアシレートフィルム。

(もっと読む)

光反射板およびその製造方法

【課題】 光反射板を、簡易な方法により、安定して効率よく製造することのできる、光反射板の製造方法、および、その製造方法により製造された光反射板を提供すること。

【解決手段】 タンデム型押出発泡成形装置1を用いて、熱可塑性樹脂を含む成形材料を溶融し、溶融された成形材料に、超臨界状態の不活性ガスを混合し、高分散状態で溶解させた後、ダイ4から発泡させながら押し出して、マイクロセルラーフォームを押出発泡成形する。次いで、得られたマイクロセルラーフォームを、圧縮または延伸することにより、光反射板を得る。

(もっと読む)

表面に多数の凹凸を有する熱可塑性樹脂製長尺成形品の製造方法

【課題】熱可塑性樹脂製長尺製品の表面に鮮明な凹凸模様を安定して形成し、これにより実際の布目調に近い外観を呈する押出成形品の製造方法の提供。

【解決手段】熱可塑性材料からなる外殻内に、加熱されたとき体積膨張する物質を内包するマイクロカプセルを混在した熱可塑性ポリマー材料を押し出して長尺成形品を製造する方法であって、前記ポリマー材料を前記熱可塑性材料の溶融温度よりも低い成形温度に加熱して、マイクロカプセルの外殻を膨張可能に軟化させると共に、内部物質を膨張させて、前記型出口から連続して長尺成形品に押し出す工程と、前記長尺成形品が押出開口12を出たときに表面及び/又は表面近くで少なくとも一部の前記マイクロカプセルを膨張及び/又は破裂させ、長尺成形品の表面に多数の凹凸部を形成する工程とを含み、前記押出成形品の表面温度を前記押出成形に適する温度よりも高温に加熱することである。

(もっと読む)

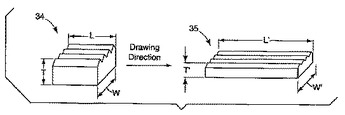

構造化表面を有する1軸配向物品を製造する方法

幾何学的特徴を含む構造化表面を有する1軸配向物品のためのプロセスが記載されている。そのプロセスに含まれるのは、(a)(i)第一構造化表面および第二の表面、ならびに(ii)互いに対して直交する第一および第二の面内軸、ならびにその第一および第二の面内軸と互いに直交するポリマーフィルムの厚み方向の第三の軸を有する、ポリマーフィルムを提供する工程であって、ここで、第一の構造化表面は、その上に第一の面内軸に対して実質的に平行な方向に配された幾何学的特徴を有している工程;およびそれに続く(b)ポリマーフィルムの第一の面内軸に対して実質的に平行な方向にそのポリマーフィルムを1軸配向させる工程、である。  (もっと読む)

(もっと読む)

断面が変化しているチューブの製造装置及び方法

その長さの主要な部分にわたって円形の断面を有し、その両端の中間が扁平なオーバル形状の断面を有するチューブを製造するための装置である。この装置は、チューブが押出される押出ダイを有する押出ヘッドを含む。対向するピンチング要素を含むピンチング装置が押出ヘッドに配置され、共に選択的に移動可能でチューブを押しこれを挟んでチューブのオーバル形状の断面を製作する。またローラは離れるように選択的に移動可能で、チューブを挟まずにチューブが円形に押出されるようにでき、それによって扁平なオーバル形状の中間部分を有する円形のチューブが製造される。  (もっと読む)

(もっと読む)

無延伸フィルムの製造方法、樹脂被覆金属板の製造方法、および無延伸フィルムの製造装置

【課題】 少量多品種で生産する熱可塑性樹脂からなる無延伸フィルムの製造方法、少量多品種で生産する熱可塑性樹脂を被覆してなる樹脂被覆金属板の製造方法、および少量多品種で生産する熱可塑性樹脂からなる無延伸フィルムの製造装置を提供する。

【解決手段】 無延伸フィルムとして製膜することを目的とする熱可塑性樹脂Aとその熱可塑性樹脂A以外の別の熱可塑性樹脂Bを別個に加熱溶融して押出用Tダイの両端部に導き、加熱溶融した熱可塑性樹脂Aの両側に熱可塑性樹脂Bが並存するように吐出してキャスティングロール上に押し出し、熱可塑性樹脂Aの両側に熱可塑性樹脂Bが並存してなる無延伸フィルムに製膜する方法において、熱可塑性樹脂Aを供給する管の下部の両側に穿設した、熱可塑性樹脂Aの溶融樹脂供給用の管と熱可塑性樹脂Bの溶融樹脂供給用の管との合流部の孔の断面形状B3a(B3b)を、略U字状とする。

(もっと読む)

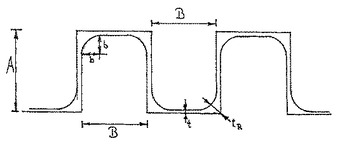

廃ポリマーを含有する構造化プレートおよびこのようなプレートを製造するための方法

本発明は、廃ポリマーを含有する構造化プレートおよびその製造方法に関する。構造化プレートは、2個の非平面形表面を有し、かつ機械的強度および流体特性および流れ特性に関して最適化されている。本発明による構造化プレートは、ジオシンセティックの分野における適用において適しており、かつ排水溝または排水装置マットとして使用することができる。前記構造は、排水溝または排水装置マットについて、機械的強度を喪失することなく大きな流路にすることが可能である。本発明による構造化プレートは、独特の方法で3個の利点を併せ持つ:単純に総壁厚を増加させることなく機械的強度を改善させるが、しかしながら、構造化プレートの特定領域を補強することにより、機械的安定性を同等に改善することができる。同時に補強材の形状により、流体または流れ特性は流路におけるエッジを回避することにより改善される。さらに、廃ポリマーの使用は、本発明による構造化プレートを従来技術の構造化プレートよりも低コストで製造することを可能にする。  (もっと読む)

(もっと読む)

押出製品の補強体としてのウェットユース・チョップドストランドガラス

【課題】押出工程でウェットユース・チョップドストランド(WUCS)ガラス繊維を使用して、強化押出熱可塑性樹脂製品を成形する技術を提供することにある。

【解決手段】スクリュウ押出方法でウェットユース・チョップドストランドガラス(WUCS)を混和する方法を提供する。ポリマー樹脂が、押出機(100)のポリマーフィードゾーン(106)内に添加されかつ樹脂が少なくとも部分的に溶融される第一圧縮ゾーン(113)へと搬送される。溶融した樹脂は、WUCS繊維が添加される大容積ゾーン(107)へと搬送される。大容積ゾーン内では、押出機内へのWUCSの導入を容易にするため、スクリュウのフライトを大きいピッチにすることができる。溶融した樹脂/繊維混合物は第二圧縮ゾーン(112)に搬送され、ここで、樹脂および繊維が緊密に配合される。次に、溶融した樹脂/繊維のマスが低圧ゾーン(115)に搬送され、ここで、繊維から蒸発された水分が開口(109)を通って放出される。

(もっと読む)

合成樹脂管の押出成形方法

【課題】良好な生産性で内面平滑性に優れた合成樹脂管を押出し成形できる方法を提供することにある。

【解決手段】押出金型4の金型コア42にサイジング用コア6を連結し、押出口からのパイプ状樹脂をサイジングしつつ引き取る方法において、前記サイジング用コア6として、長手方向の所定間隔ごとにリング状山部62,…を設け、谷部に空気吹出し用の周方向スリット63,…を所定の周方向間隔で、かつ隣合う谷部間で相互に周方向にずらせて設けたサイジング用コアを使用し、周方向スリット63,…から高圧の冷却空気を流出させつつ押出口からのパイプ状樹脂を拡径する。

(もっと読む)

連続成形装置及び連続成形方法

【課題】ポリマーの線状成型体を安定的に搬送するとともに、その表面傷を抑制する。

【解決手段】溶融押出により糸状物としてのPOF原糸12を成型した後、延伸してPOF11とし、このPOFを巻き取る。POF11は、回転部材103を有する搬送手段62で搬送される。回転部材103は、POF11を指示するための溝103aが外周面に施された駆動プーリであり、回転部材103の径R1は被搬送物であるPOF11の直径D1の100倍以上である。これにより、POF11は、折れたりひび割れたりせずに、安定的に連続搬送され製造ロスがなくなる。また、POF11は、搬送手段62の上でスリップすることもないので、表面傷が抑制される。

(もっと読む)

押出しシート用メタクリル樹脂組成物及びその押出しシート製造法

【課題】薄肉のシート押出時のバンクの安定性に優れ、シート成形性を向上させ、ハードコート処理や反射防止処理、帯電防止処理での外観不良を防止した優れた押出しシート用メタクリル系樹脂に関する。

【解決手段】70〜99.5wt%のメタクリル酸メチル単量体及び、0.5〜30wt%のメタクリル酸メチルに共重合可能な他のビニル単量体の少なくとも1種で構成されかつゲルパーミエーションクロマトグラフィーで測定した重量平均分子量が5〜18万にある共重合体1が97〜50wt%で重量平均分子量が20〜50万にある共重合体2が3〜50wt%からなる押出しシート用メタクリル樹脂組成物である。

(もっと読む)

樹脂芯材の製造方法

【課題】自動車用ウェザーストリップに埋設される略U字状で片側部分又は両側部分に複数の打抜き部が形成されたフィッシュボーンタイプの熱可塑性樹脂製の芯材を、容易かつ円滑に製造することのできる方法を提供する。

【解決手段】樹脂芯材20を略U字状に押出成形し、押出成形した樹脂芯材20の内側凹部21に打抜き刃11を挿入し、樹脂芯材20を固定して、打抜き刃11を樹脂芯材20の内側から外側に向けて打抜いて打抜き部22を形成し、樹脂芯材20の固定を解除して、樹脂芯材20を長手方向に所定距離、移動させた後、再び固定して、打抜き刃11を樹脂芯材20の内側から外側に向けて打抜く工程を、所定回数、繰り返し行う。

(もっと読む)

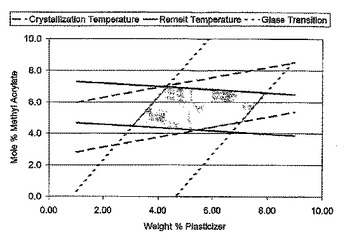

アルキルアクリレートビニリデンクロライドポリマー中の可塑剤

物品であって、少なくとも1つのビニリデンクロライドポリマー及び少なくとも1つの可塑剤を含む組成物から作成した単層吹込みフィルムを含み、少なくとも1つのビニリデンクロライドポリマーがビニリデンクロライドと、メチルアクリレート、エチルアクリレート、又はブチルアクリレート、或いはその組合せから選択される少なくとも1つのアルキルアクリレートをビニリデンクロライドポリマーのモノマー含有率の2.5〜9モルパーセントの量で含み、該可塑剤がポリマー100重量部当たり1〜15重量部の量で存在し、物品はパッケージ、容器、積層体、ソーセージケーシング、又はその組合せ、特にソーセージケーシングから選択され、指定された特徴の少なくとも4つが存在する。本発明は、本発明の物品及びそれに使用されるフィルムを作成するプロセスも含む。  (もっと読む)

(もっと読む)

光学フィルム、その製造方法及びそれに用いるTダイ

【課題】 生産性に優れた押出成形法により光学フィルムに要求される厚み精度が非常に高い樹脂フィルムを得ることを可能とする製造方法を提供する。

【解決手段】Tダイを取り付けた押出成形装置を用いて熱可塑性樹脂からなる光学フィルムを製造する。リップエッジ1d輝線幅の平均が50μm以下であり、輝線幅差が2μm/

5mm以下であり、且つリップランド1c及び天面1eの真直度むらがいずれも0.5μm/5mm以下であるTダイを用いる。

(もっと読む)

管路用合成樹脂製ライナー材及びその製造方法

【課題】 加熱しても管軸方向への伸縮が少なく、従って施工時にマンホール内のライナー材端部が老朽管内に引き込まれたり、密閉栓が老朽管側に引かれてマンホールの下水管口に圧接し、栓又は栓取付け部の除去ができなくなる恐れが生じることのなく、かつ余分な施工時間が掛からないライナー材及びその製造方法を提供する。

【解決手段】 少なくとも引き込み工程と加熱工程と冷却工程とからなる内張りライニング工法で管路を更生するために用いられる管路用合成樹脂製ライナー材であって、上記加熱工程でライナー材の表面温度をTg以上に加熱した時のライナー材の長さが、加熱前の長さと比較して、長さ方向伸縮率が−3%〜+10%であるライナー材である。

(もっと読む)

開放チャネル形のプラスチック押出し装置及び方法

本発明は、プラスチック材料の開放チャネル形押出し品に関する。一特徴では、開放したチャネルを有する細長い管を形成する第1のプラスチック材料を押出し成形し、開放チャネルを充填する第2のプラスチック材料を押出し成形し、第2のプラスチック材料が、第1のプラスチック材料と弱い結合部を形成し、次に、弱い結合部が、第1のプラスチック材料の開放チャネルを出現させるよう選択的に破られ又は溶かされることによって、開放チャネル形チュービングを形成する。第1のプラスチック材料と第2のプラスチック材料は、互いに異なっており、各プラスチック材料は、ポリエステル、ポリエチレン、ナイロン、ポリウレタン、HDPE、プラスチックエラストマー(TPE)及びクラトン(Kraton)のうち少なくとも1つから成る。第1のプラスチック材料及び第2のプラスチック材料は好ましくは、ほぼ同時に押出し成形される。別の特徴では、第1のプラスチック材料及び第2のプラスチック材料のうち少なくとも一方に、第1のプラスチック材料と第2のプラスチック材料との間に弱い結合部を形成するよう添加剤をドープするのがよい。本発明の方法は、第2のプラスチック材料を第1のプラスチック材料から機械的に剥ぎ取り又は除去する段階、化学溶剤を用いて第2のプラスチック材料を化学的に溶解させる段階、又は第2のプラスチック材料を熱溶融法で分離する段階を更に含むのがよい。第2のプラスチック材料を第1のプラスチック材料から機械的に剥ぎ取り又は除去する段階は、押出し成形された細長い管を加圧し又は排気する段階を更に含むのがよい。第2のプラスチック材料を化学的に溶解させるため、第1のプラスチック材料は、アラミドプラスチックを含むのがよく、第2のプラスチック材料は、スチレンプラスチックを含むのがよく、化学溶剤は、アセトン又はMEKであるのがよい。耐熱性及び耐寒性プラスチックを用いると、熱溶融法でこれらを分離させることができる。 (もっと読む)

充填剤含有ポリテトラフルオロエチレン多孔質体の製造方法

【課題】 製造効率に優れ、充填剤が高配合であっても強度の問題がなく、長尺のシートが可能となる充填剤含有PTFE多孔質体が得られる製造方法を提供する。

【解決手段】 まず、PTFEと充填剤と成形助剤との混合物10を押出成形機101に充填し、第1の押出方向(MD)201に押出されるように押出成形し、この押出により得られた押出成形物20を、前記第1の押出方向(MD)201と直交する第2の押出方向(TD)301に押出されるように押出成形機101に充填して、さらに、押出成形する。そして、この押出成形物30を圧延処理し、さらに成形助剤を除去する。

(もっと読む)

合成樹脂シートのネット状製造方法

【課題】金型及び成型装置を出来るだけ簡素化し、複合材料に匹敵する単一材で安価のネット状裏打ちシートの製造を実現する。

【解決手段】

押し出し金型は従来の単一金型とし、押し出し方向に平行なリブどおしを熱可塑性合成樹脂

の特性を生かして、圧着させることによって押し出し方向に対して垂直方向への強度を確保

するために、空冷あるいは水冷装置を兼ね備えたアルミローラー又はアルミプレートを用いて一部圧着する事によりネット状面に成型した。

(もっと読む)

タイヤの製造方法、この製造方法に用いられるカバーゴム貼付装置、およびタイヤ、ならびに、ゴムシート部材の貼付け方法およびゴムシート部材貼付装置

少なくとも一方のサイドウォール部に第一色彩の文字もしくはラインを有するタイヤの製造するに際し、第二色彩サイドウォールゴム、および第一色彩サイドウォールゴムをそれぞれ、トロイダル状に形成されたカーカス部材の側面に、連続した第二色彩ゴムリボン、および連続した第一色彩ゴムリボンを複数周巻き付けて貼り付け、その後、第二色彩のカバーゴムを、これらのサイドウォールゴムの外側にゴムシートを円環状に一周巻回して貼り付け、グリーンタイヤを成型することにより、大型の押出機を必要とせず、サイズ切替が容易で他品種のタイヤを効率よく生産することができ、また、形状や各部材の寸法が高精度で、ユニフォーミティやタイヤバランスの点においても優れ、しかも、第一色彩の文字もしくはラインの輪郭がはっきりして外観上問題のないタイヤを生産することができる製造方法を提供する。  (もっと読む)

(もっと読む)

121 - 140 / 148

[ Back to top ]