Fターム[4F208AH26]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 用途物品 (1,866) | 車両(←軽車両)部材 (434) | 車両用内装材、クッション(←座席) (126)

Fターム[4F208AH26]に分類される特許

41 - 60 / 126

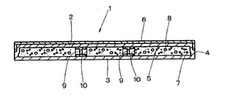

樹脂製パネル及びその製造方法

【課題】ガタツキ防止や成形収縮による変形を防止することが可能な樹脂製パネルを提供する。

【解決手段】補強材(9)と予め成形した発泡体(8)とが樹脂(2,3,4)に内装された樹脂製パネル(1)であり、補強材(9)と発泡体(8)との間に隙間が形成されている。

(もっと読む)

きしる音の防止及びラトル音の防止機能を有するエネルギー吸収体

【課題】バズ音、きしる音及び/又はラトル音を引き起こす動きを緩衝する。

【解決手段】エネルギー吸収体10は、ベースシート12とベースシート12から延びる複数のクラッシュローブ11とを有する。各クラッシュローブ11は、第1の方向に衝撃を受けたときにエネルギーを吸収するために圧壊し潰れるように方向づけられた側壁と、端部壁16とを有する。ベースシート12と少なくとも1つのクラッシュローブ11の端部壁との少なくとも一方は、クラッシュローブよりも自立強度が低い一体的に形成された突出する対策部15を有し、それにより、突出する対策部15は、端部壁と隣接構造体との間にバズ音、きしる音、及び/又はラトル音を引き起こす動きを緩衝するように作用する。対策部15は、一体的に形成することが可能であり、又は磁石もしくは他のインサートなどのインサートとすることも可能である。上記に関する方法についても記載されている。

(もっと読む)

車両座席背もたれ構造

本発明は、車両座席用の背もたれ構造(3)、及び車両座席用の背もたれ構造(3)を製造する方法に関する。背もたれ構造(3)は、背後パネル要素(2)及び背もたれフレーム要素(1)を有する。背後パネル要素(2)及び背もたれフレーム要素(1)は互いに固定される。背後パネル要素(2)又は背もたれフレーム要素(1)の少なくとも1つは熱可塑性の複合材料で設けられる。熱可塑性の複合材料は熱可塑性の合成材料及び補強材料を含む。熱可塑性の複合材料に対して、補強材料は50wt−%以上を占める。  (もっと読む)

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】発泡樹脂成形品の成形方法並びに成形装置に係り、製品板厚を自由に設定できるとともに、シルバーストリーク、発泡ムラ、凹凸不良等の成形不良を解消した外観性能に優れた発泡樹脂成形品の成形方法並びに成形装置を提供する。

【解決手段】キャビティ型51、コア型52とからなる成形金型50の上方に押し出しユニット60及びダイス61を設定し、ダイス61から下方向に向けて発泡樹脂シートSを押し出し、型開き状態にあるキャビティ型51、コア型52内に垂下状態で供給した後、成形金型50を型締めして、発泡樹脂基材31を所要形状にプレス成形するとともに、コア型52に連設した射出ユニット53から溶融樹脂Mを樹脂通路521を通じてコア型52の型面に設けた凹部522内に射出充填することで、機能性樹脂部材32,33を発泡樹脂基材31の裏面所定位置に融着一体化する。

(もっと読む)

車両用内装部品の製造方法

【課題】 本発明は、樹脂基材と表皮材の間の残留応力を減らして変形を防ぎ、また、表皮材の破断や透けの生じない車両用内装部品の製造方法を提供することを目的とする。

【解決手段】 樹脂基材と表皮を積層して成形する車両用内装部品の製造方法であって、樹脂基材2を加熱して軟化させる基材加熱工程と、基材加熱工程において加熱され軟化した樹脂基材2に、表皮4を積層して加熱するラミネート工程と、ラミネート工程において加熱軟化された樹脂基材2と表皮4の積層体を、所望の形状に成形する成形工程と、を備えることを特徴とする。さらに、ラミネート工程は、樹脂基材2に表皮を積層し、圧力を加えながら加熱することにより、樹脂基材に表皮を密着させることを特徴とする。

(もっと読む)

ポリオレフィン系樹脂積層発泡シートからなる熱成型用シート及びそれを使用した熱成型物品

【課題】ポリオレフィン系樹脂発泡材料を用いて、剛性や耐衝撃性などの物性が向上され、表面の触感や外観も改良された、自動車用内外装材や部品材料を生産性よく製造する。

【解決手段】(C)/(A)/(B)/(A)の層構成を有し、(A)と(B)と(C)はそれぞれ以下の条件を満たし、共押出しにより積層成形された熱成型用の積層発泡シート。(A)無機系充填材を5〜55重量%、ポリオレフィン系熱可塑性樹脂を95〜45重量%含有し、MFRが0.2〜20g/10分である複合樹脂組成物層。(B)発泡剤を含有させて発泡させたポリオレフィン系樹脂層であって、発泡倍率が1.5〜6倍、連続気泡率が30%以下、MFRが0.5〜10g/10分、190℃におけるメルトテンションが5以上である。(C)層の合計厚みに拘わらず、10〜500μmの厚みを有すエラストマー層であり、デュロ硬度が90以下、MFRが30g/10分以下である。

(もっと読む)

車両用内装部品の製造方法および装置

【課題】 本発明は、均一で美麗なシボ模様などを保持した状態で表皮を貼着することが可能な車両用内装部品の製造方法および装置を提供する。

【解決手段】 凸面を有する形状に成形された樹脂芯材に表皮を貼着する車両用内装部品の製造方法であって、樹脂芯材を真空成形型に装着する芯材装着工程と、 表皮を複数の表皮把持部を有する表皮枠に装着する表皮装着工程と、表皮枠に装着された表皮を加熱する表皮加熱工程と、表皮加熱工程で加熱された表皮を、真空成形型に装着された樹脂芯材に貼着する表皮貼着工程と、を備え、表皮貼着工程は、複数の表皮把持部の一部を所定の方向に移動させて、表皮枠に装着された表皮を弛ませ、樹脂芯材の凸面の肩部を、弛ませた表皮に先当たりさせることを特徴とする車両用内装部品の製造方法。

(もっと読む)

オーナメント付熱可塑性樹脂シートの成形方法及び成形用型

【課題】オーナメントの表面が熱可塑性樹脂シートの表面より凹むように、オーナメントが付着した熱可塑性樹脂シートをシボ付け真空成形等することができるようにすることを目的とする。

【解決手段】高さ調整兼保護材38が表面15側に一時的に付着したオーナメント12を通気性成形型の一部25の型表面に配置させる工程と、通気性成形型の型表面に密着するように熱可塑性シート18をシボ付け真空成形する成形工程と、成形工程後にオーナメント12から高さ調整兼保護材38を取り外す工程とを含み、もって成形後にオーナメント12の表面15が熱可塑性樹脂シートの表面よりも凹んだところに位置するようにすることを特徴とするオーナメント付熱可塑性樹脂シートの成形方法。

(もっと読む)

車両用内装部品の製造方法および装置

【課題】 本発明は、シボ模様など均一で美麗な装飾模様を保持した状態で表皮を貼着することが可能な車両用内装部品の製造方法および装置を実現することを課題とする。

【解決手段】 凸面を有する形状に成形された樹脂芯材に表皮を貼着する車両用内装部品の製造方法であって、樹脂芯材を真空成形型に装着する芯材装着工程と、真空成形型に装着された樹脂芯材を表皮に当接させる芯材当接工程と、真空成形型の内部を減圧することにより、表皮を樹脂芯材に貼着する表皮貼着工程と、を有し、芯材当接工程は、真空成形型を傾斜させて樹脂芯材の凸面の肩部を表皮に先当たりさせることと、さらに、表皮貼着工程は、真空成形型の傾斜角を減少させながら表皮の貼着面を広げることを特徴とする。

(もっと読む)

車両用内装部品の製造装置

【課題】 本発明は、接着剤を塗布、あるいはラミネートした表皮材の裏面に直接水分を供給し、接着剤の粘着力を弱めて表皮材の離型を容易にする構造を有する車両用内装部品の製造装置を提供する。

【解決手段】 車両用内装部品の樹脂芯材に、接着剤層が形成された表皮材を貼着する製造装置であって、樹脂芯材が装着される成形型3と、成形型3の外周部に沿って設けられ、樹脂芯材に貼着された表皮材の周辺部裏面に液状の水分を供給して離型を促進する水分供給部8と、水分供給部8に接続される水分供給系7と、を備え、水分供給部8は、水分供給系7から供給された水を噴出する複数の噴出孔であることを特徴とする。

(もっと読む)

発泡ブロー成形体及びその製造方法

【課題】均質な大きさの気泡セルを有し、軽量で、表面の平滑性が高い発泡ブロー成形体及びその製造方法を提供すること。

【解決手段】本発明は、発泡剤を混合させた熱可塑性樹脂をブロー成形することにより形成される壁部からなる発泡ブロー成形体1において、壁部が複数の気泡セルを複数含んだ独立気泡構造であり、壁部の発泡倍率が2.0倍以上であり、壁部の外側の面の中心線平均粗さRaが9.0μm未満であり、且つ壁部の厚み方向における気泡セルの気泡径の標準偏差が40μm未満である発泡ブロー成形体1である。

(もっと読む)

成形シート材料の成形方法並びに成形装置

【課題】成形シート材料を加熱軟化処理した後、成形金型内に供給し、所要形状に成形する成形シート材料の成形方法並びに成形装置であって、成形性を高め、かつ成形サイクルを短縮化する。

【解決手段】材料投入機40により成形シート材料Sを台車90から取り出し、コンベア50にセットして、本加熱用ヒーター80に搬送する前段階で、コンベア50にセットする前の成形シート材料Sの待機位置Aにおいて予備加熱用ヒーター70を設け、予備加熱処理を行なうことで、全体の成形サイクルを短縮化するとともに、本加熱用ヒーター80の温度調整や時間調整を簡素化する。

(もっと読む)

積層シート、成形方法及び成形体

【課題】 本発明は、熱成形時に幅方向の両端部を確実に把持することができ熱熱成形を精度良く行うことができる積層シートを提供する。

【解決手段】 本発明の積層シートAは、変性ポリフェニレンエーテル系樹脂発泡シート1の両面に変性ポリフェニレンエーテル系樹脂非発泡シート21、22が積層一体化されてなり、上記変性ポリフェニレンエーテル系樹脂非発泡シート21(22)における幅方向の両端部B、Bのフェニレンエーテル成分量が幅方向の中央部Cにおけるフェニレンエーテル成分量の平均値よりも0.5〜7重量%多いことを特徴とする。

(もっと読む)

成型用積層ポリエステルフィルム

【課題】低い温度および低い圧力での成型性、透明性、耐溶剤性、形態安定性(熱収縮特性、厚みむら)に優れ、さらに耐衝撃性に優れる、成型用積層ポリエステルフィルムおよびその製造方法を提供する。

【解決手段】ポリエステルA層の両面に、ポリエステルB層を積層してなる二軸配向積層ポリエステルフィルムであって、A層およびB層はいずれも、共重合ポリエステル、あるいは共重合ポリエステルおよびホモポリエステルを構成成分とし、該共重合ポリエステルが、(a)芳香族ジカルボン酸成分と、エチレングリコールと、分岐状脂肪族グリコール又は脂環族グリコールを含むグリコール成分から構成される共重合ポリエステル、あるいは(b)テレフタル酸及びイソフタル酸を含む芳香族ジカルボン酸成分と、エチレングリコールを含むグリコール成分から構成され、A層の融点(TmA:℃)とB層の融点(TmB:℃)が下記式(1)及び(2)を同時に満足し、積層ポリエステルフィルムは、A層およびB層ともに配向構造を有し、150℃における熱収縮率が長手方向及び幅方向ともに6.0%以下であり、幅方向の厚み変動率が10%以下であることを特徴とする真空成型、圧空成型もしくは金型成型のいずれかに用いられる成型用積層ポリエステルフィルム。

240>TmB>TmA>200 ・・・(1)

50>TmB−TmA>5 ・・・(2)

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

積層成形品の製造方法並びにその方法に使用する成形金型

【課題】ホットメルトを表皮側に設定して、芯材表面に加熱軟化処理した表皮を真空貼着して製作する積層成形品の製造方法並びにその方法に使用する成形金型において、ホットメルトが真空成形金型に付着することを確実に防止して生産性を高める。

【解決手段】表皮22の裏面にホットメルト22cをプレコート処理した状態で表皮22を加熱軟化処理した後、真空成形金型40により表皮22を芯材21の表面に真空貼着する際、真空成形金型40における型面外周部40aには、離型剤をコーティング処理した離型処理層46が設けられているため、表皮22の巻込みシロ23に相当する部位のホットメルト22cがこの離型処理層46に当接することで、芯材21に表皮22を真空貼着した半製品Pを真空成形金型40から脱型する際、ホットメルト22cが真空成形金型40に付着することがなく、円滑な脱型操作が期待できる。

(もっと読む)

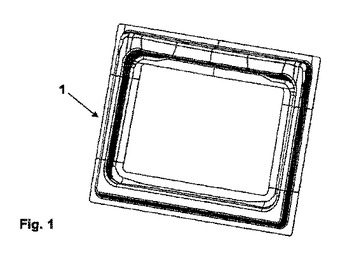

樹脂製パネルおよびその製造方法

【課題】 予め成形した発泡体からなる芯材に補強材を嵌合して一体化した内装材を用いることにより、ガタツキ防止や成形収縮による変形を起こすことがない樹脂製パネルを得られるようにする。

【解決手段】 樹脂製パネル1は、表壁2と裏壁3および表壁2と裏壁3を繋ぐ周囲壁4からなる中空二重壁構造である。中空部5内には、中空部5内の空間と略同一形状に予め成形された熱可塑性樹脂の発泡体からなる芯材6に補強材7を嵌合して芯材6と補強材7が一体となった内装材8を内装してある。補強材7はH型押出リンフォースで金属製である。

(もっと読む)

積層成形体の真空成形装置並びに真空成形方法

【課題】積層体を成形するために真空成形金型の成形面上に積層体を密接することにより非通気性空間部を形成するに際して、少なくとも積層体の成形面となって製品を形成する部位においては、クランプ機構の下降によって伸長しないようにして、積層体の薄肉化或いはシボ伸び現象を抑制するようにした。

【解決手段】真空成形金型2が真空吸引により積層体1を成形する際に、積層体リフト機構4が積層体1に当接した状態を保持しつつクランプ機構3と共に下降させるようにして、積層体1を真空成形金型2の外郭部2aに圧接させた状態で所要形状に成形するように構成した。

(もっと読む)

真空成型用シート

【課題】 三次元被覆成型品の表面にドラグラインを発生させず、耐熱外観性、生産性等に優れた真空成型用シートを提供すること。

【解決手段】 表層フィルム(ア)の下面に接着剤層(イ)を有する真空成型用シート1であって、表層フィルム(ア)が、例えばアクリル系樹脂フィルム(A)であり、かつ接着剤層(イ)が、特定の熱可塑性飽和共重合ポリエステル樹脂に、ポリイソシアネート1.5〜2.5当量を配合し硬化したものであり、かつ表層フィルム(ア)に接着している面とは逆の面100に1以上の溝を有し、該溝は、該接着剤層の該逆の面の内側のみに存在して該接着剤層の側面まで通じてはいない溝、および該逆の面において側面まで通じている溝をさらに有することを特徴とする真空成型用シート。

(もっと読む)

真空成型用シート

【課題】 三次元被覆成型品の裏面凹凸によるエアー混入がなく、耐熱外観性等に優れた真空成型用シートを提供すること。

【解決手段】 表層にエンボス加工を施した表層フィルム(ア)の下面に接着剤層(イ)を有する真空成型用シート1であって、表層フィルム(ア)が、例えばアクリル系樹脂フィルム(A)であり、かつ接着剤層(イ)が、特定の熱可塑性飽和共重合ポリエステル樹脂に、ポリイソシアネート1.5〜2.5当量を配合し硬化したものであり、かつ表層フィルム(ア)に接着している面とは逆の面100に1以上の溝を有し、該溝は、該接着剤層の該逆の面の内側のみに存在して該接着剤層の側面まで通じてはいない溝、および該逆の面において側面まで通じている溝をさらに有することを特徴とする真空成型用シート。

(もっと読む)

41 - 60 / 126

[ Back to top ]