Fターム[4F208MJ23]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 予備成形品の供給 (399) | 固定 (98) | 吸引 (16)

Fターム[4F208MJ23]に分類される特許

1 - 16 / 16

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

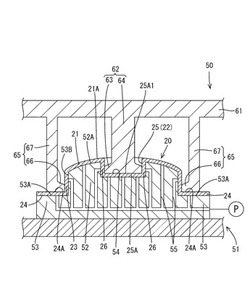

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

多層発泡体の製造方法

【課題】空気だまりが発生し難く、且つ、発泡倍率を向上させることが可能な多層発泡体の製造方法を提供する。

【解決手段】発泡層(102)の外面に非発泡層(101)を有する多層樹脂(200)を押し出し、その多層樹脂(200)の最内面同士を接着し、多層樹脂積層体(201)を形成する。そして、多層樹脂積層体(201)の最外面とキャビティ面(12a,12b)との間に隙間が空くように多層樹脂積層体(201)を金型(11a,11b)で挟み込み型締めし、多層樹脂積層体(201)をキャビティ面(12a,12b)に沿った形状に成形し、多層発泡体を成形する。

(もっと読む)

加飾装置

【課題】大型化することなく、大きな基材に対しても加飾が可能な加飾装置を提供する。

【解決手段】底部1aと周壁部1bとを有し、底部1aに基材3を載置する載置部4を設けた第1チャンバー1と、天井部2aと周壁部2bとを有し、第1チャンバー1との間に加飾シートSを挟みつつ、周壁部1bに当該周壁部2bを当接して第1チャンバー1との間に密閉空間を形成する位置と、第1チャンバー1から離間する位置とに移動可能な第2チャンバー2と、第1チャンバー1内を減圧する減圧機構5と、第1チャンバー1に設けられ、周壁部1bにおいて加飾シートを挟持するシート挟持面1Aの位置よりも第2チャンバー2の側に向けて突出する位置であって、基材3から第2チャンバー2の側に向けて離間した位置に加飾シートSを保持可能に構成されたリフト機構6と、を備えた。

(もっと読む)

水平移動式車両用内装材の成形装置及び成形方法

【課題】 水平移動式車両用内装材の成形装置及び成形方法を提供する。

【解決手段】 表皮材を予熱させるための予熱手段;予熱された表皮材を垂直に着脱させる固定部を備えて、移動自在に構成される移送手段;移送手段を通じて移送された表皮材のエッジを真空吸着して固定させる吸着部、表皮材に転写させるためのエンボス紋が形成されたベース部材、表皮材のエッジをクランピングして表皮材とベース部材との間の内部空間をシーリングさせる固定部材、表皮材をベース部材に真空吸着させるための真空ホールを備えて、地面に垂直に設けられる第1金型;第1金型に平行に設けられて射出基材が流入される第2金型;第1金型と第2金型のうちいずれか一つを水平移動させて相互型合わせまたは分離させる金型移動手段;を備える水平移動式車両用内装材の成形装置及び成形方法。これにより、水平方式で動作する金型で表皮材と基材との一体成形が可能であり、また予熱過程で伸びた表皮材の原緞が荷重により下方に撓む現象を防止でき、それだけでなく表皮材の完壁なシーリングを通じて表皮材が折り畳まるか、または寄らないようにする。

(もっと読む)

車両用内装部品の製造装置

【課題】 本発明は、接着剤を塗布、あるいはラミネートした表皮材の裏面に直接エアを供給し、接着剤の粘着力を弱めて表皮材の離型を容易にする構造を有する車両用内装部品の製造装置を提供する。

【解決手段】 車両用内装部品の樹脂芯材に、接着剤層が形成された表皮材を貼着する製造装置であって、樹脂芯材が装着される成形型17と、成形型17の外周部に沿って設けられ、樹脂芯材に貼着された表皮材の周辺部裏面にエアを供給して離型を促進するエア供給部26と、エア供給部26に接続されるエア供給系と、を備え、エア供給部26は、エア供給系26から供給されたエアを噴出する複数の噴出孔24を有する。

(もっと読む)

熱成形によって容器を製造するための方法および装置

フィルム付き衝撃吸収材の製造方法

【課題】衝撃吸収材の表面形状が複雑であっても、衝撃吸収材に樹脂フィルムを容易に精度良く配置することができるフィルム付き衝撃吸収材の製造方法を提供することを課題とする。

【解決手段】衝撃吸収材成形用の金型10の下型キャビティ16の形状に沿った外形の樹脂フィルム34を予め成形する。そして、この樹脂フィルム34を金型10内に配置し、更に、硬質ポリウレタン発泡材料を金型10内に入れて発泡させることにより、硬質ポリウレタン製の衝撃吸収材32を樹脂フィルム34と一体的に成形する。

(もっと読む)

インモールド成形用ラベル

【課題】夏期の高温環境でもラベルのブロッキング性に優れ、印刷加工時の作業性も良好で、かつ、ラベルの容器への融着強度が高い貼合容器を与えるインモールドラベル成形用ラベルの提供を目的とする。

【解決手段】熱可塑性樹脂フィルム基材層(I)の裏面に、ヒートシール性樹脂層(II)を設けたインモールド成形用ラベルであって、ヒートシール性樹脂層(II)が、ポリエチレン系樹脂と、ヒートシール性樹脂層(II)の肉厚より平均粒径が大きい有機または無機微粉末とを含有し、ヒートシール性樹脂層(II)における前記有機または無機微粉末の含有量が0.05〜10重量%であるインモールド成形用ラベル。このインモールド成形用ラベルは、印刷加工時の給排紙性や断裁における作業性に優れ、インモールド成形時の金型への挿入が容易であり、ブリスターの発生がなく、容器とラベルの融着力の高いラベル貼合容器を与える。

(もっと読む)

オーナメント付熱可塑性樹脂シートの成形方法及び成形用型

【課題】オーナメントの表面が熱可塑性樹脂シートの表面より凹むように、オーナメントが付着した熱可塑性樹脂シートをシボ付け真空成形等することができるようにすることを目的とする。

【解決手段】高さ調整兼保護材38が表面15側に一時的に付着したオーナメント12を通気性成形型の一部25の型表面に配置させる工程と、通気性成形型の型表面に密着するように熱可塑性シート18をシボ付け真空成形する成形工程と、成形工程後にオーナメント12から高さ調整兼保護材38を取り外す工程とを含み、もって成形後にオーナメント12の表面15が熱可塑性樹脂シートの表面よりも凹んだところに位置するようにすることを特徴とするオーナメント付熱可塑性樹脂シートの成形方法。

(もっと読む)

プラスチックチューブ上にカフを成形するための型

【課題】プラスチックチューブ上にカフを成形するための型を実現する。

【解決手段】プラスチックチューブ上にカフを成形するための型(1)であって、成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を含むことを特徴とし、シェル(2,3)のそれぞれは、外壁構造(6)と、前記成形用キャビティ(4)の半分を画定するため及び前記外壁構造(6)とともに中空スペース(8)を画定するための内壁(7)とを有する。成形用キャビティ(4)と中空スペース(8)とは、内壁(7)によって互いから隔てられる。型は、成形用キャビティ(4)及び中空スペース(8)にそれぞれ接続された開口(9,10)を含む。

(もっと読む)

成形品の作成方法

成形熱可塑性シートの形成方法および装置が記載されている。この方法は複数の孔(26)と周縁端部(17)とを有する内側成形面(14)を有する第1の成形部分(11)を具える成形装置(1)を提供するステップを含む。成形装置(11)はさらに複数の孔(41)と第1の成形部分(11)の周縁端部(17)の少なくとも一部分に沿って配向される縦軸(44)とを有する上面(38)を具える少なくとも1のシート保持器(35)を含む。各シート保持器(35)は周縁端部(17)に対してx、yおよび/またはz軸に沿って可逆および制御可能に配置可能であり、周縁端部(17)へ向かって、および/または周縁端部から離れてその縦軸(44)周りに回転可能である。加熱熱可塑性シート(95)が形成され、第1の成形部分(11)の内側面(14)と管状のシート保持器(35)の外側面(38)に接触する(熱成形可能な温度の間)。減圧がシート保持器(35)の孔(41)を通してかけられ、これによりその上に加熱熱可塑性シート(95)の一部分を保持する。 (もっと読む)

インモールドラベル付き容器及びその製造方法

【課題】 ラベルの貼着によるヒケの発生を効果的に抑制すると共に、容器本体とラベルとの間にエア溜りや気泡が形成されないようにすること、ラベルが確実に固着することを課題とし、ラベルにより綺麗に外装された熱成形容器を提供することを目的とする。

【解決手段】 合成樹脂製シートあるいはプリフォームを熱成形した容器本体の胴部に、この熱成形と同時にインモールド法によりラベルを貼着したインモールドラベル付き容器において、[容器本体の成形収縮率(%)]−[ラベルの熱収縮率(%)]で算出される収縮率差を−2.0〜1.0%の範囲とする。

(もっと読む)

プラスチックのマルチピースの容器、およびその製造方法およびシステム

飲料および他の食料を蓄えるためのプラスチックのマルチピースの容器が開示される。さらに、このような容器のいくつかの、または全ての構成要素を作るための方法、機器および他のシステムが開示される。いくつかの実施形態において、前記カップ部分は、真空および/または圧力の熱成形方法を使用して製造される。しかしながら、容器のカップ部分は、これらに限定されることはないが、熱成形、押し出し、圧縮成形、射出成形、ブロー成形および/またはそれらの組み合わせを含む、その他の適切な工程により製造され得る。形成された製品は、クロージャー部材の取り付けのための1またはそれ以上の接続構造を含み得る。クロージャー部材は、防水および/または気密のツーピースまたはマルチピースの容器を提供するため、カップ部分に使用、および/または連結し得る。いくつかの実施形態において、取り外し可能なシール部材は、カップ部分とクロージャー部材の間に提供され得る。  (もっと読む)

(もっと読む)

真空成形方法及びその装置

【課題】 基材の表面が表皮で覆われる製品を真空成形する際に、不必要な表皮を省略できるようにして、コスト削減を図ることを目的とする。

【解決手段】 本発明に係る真空成形方法は、基材側吸引型11と表皮側吸引型12とを型締めすることにより、基材14とその基材14の表面を覆う表皮25とを両吸引型11,12に収納し、表皮側吸引型12で表皮25の吸引を行なってその表皮25を成形し、基材側吸引型11で基材14の通気部を介して表皮25の吸引を行なって表皮25を基材14の表面に密着させる真空成形方法であって、基材14の表面を部分的に覆う構成の表皮側吸引型12と基材側吸引型11とを型締めする際、表皮側吸引型12の端縁部分12pで表皮25を介して基材14の表面を押圧し、その表皮25を利用して表皮側吸引型12の端縁部分12pと基材14との間をシールする。

(もっと読む)

成形天井の製造方法

【課題】裏面にルーフダクトを取り付けてなる成形天井の製造方法であって、設備を簡素化し、かつ工数を短縮化するとともに、ルーフダクトの寸法上の制約を緩和する。

【解決手段】ルーフダクト20を裏面所定位置に取り付けてなる成形天井10の製造方法であって、ルーフダクト20を所要形状に成形し、トリムカット処理後、周縁に沿う接合縁部21にホットメルト系接着剤22を塗工し、成形上型50の型面に保持した後、成形金型40内に加熱軟化処理した基材10aの原反シートS1を投入し、原反シートS1の余熱により、ルーフダクト20のホットメルト系接着剤22を溶融させて、成形上下型50,60の型締めにより成形天井10を絞り成形すると同時にルーフダクト20を一体化する。

(もっと読む)

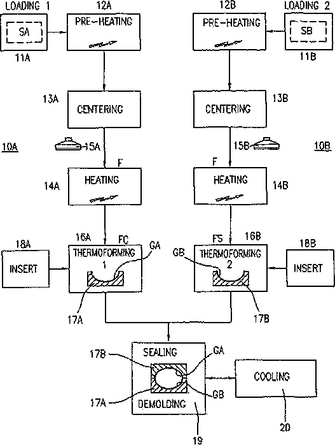

プラスチック製燃料タンクの対シート熱成形

燃料タンクの対シート熱成形のための方法および製造設備;熱成形可能なプラスチック材料の第1および第2のシート(SA、SB)はそれぞれの処理ライン(10A、10B)に沿って別々に送られる。シート(SA、SB)は加熱されさらに空気圧で作動する吸引および真空保持装置(15A、15B)によってそれらの周辺端部に沿い把持される。その把持の目的は、加熱されたシート(SA、SB)がそれぞれの熱成形ステーション(16A、16B)の方へ移動される間当該シートを実質的に平坦な状態で支持することである。両方の金型(17A、17B)はその開口したキャビティを上向きにして並んで配置される。プラスチックシート(SA、SB)の熱成形の後、一方の金型(17B)を他方の金型(17A)上にその上下を転倒して配置し、2つの熱成形された殻(GA、GB)の重ね合わされたシール領域を溶着する。金型と熱成形されたタンクの冷却は処理ライン(10A、10B)の一側にて遂行可能である。  (もっと読む)

(もっと読む)

1 - 16 / 16

[ Back to top ]