Fターム[4F208MK20]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形操作及びそのための装置 (567) | その他 (44)

Fターム[4F208MK20]に分類される特許

1 - 20 / 44

樹脂シートの成形装置および成形方法

【課題】 熱成形の賦形から離型までの過程において、賦形体を高速で加熱しそして必要により高速で冷却し、特に賦形前の予熱シート温度以上の高温で熱処理を行って離型する熱成形を高速で効率良く連続的に行うことができ、また良好な状態の成形品を得ることができる樹脂シートの成形装置を提供する。

【解決手段】 圧空ボックス4は、高温の圧縮気体を分散送出する分散送出部40と、成形型収納ボックス3に向けて冷却用気体を噴射する噴射ノズル41を有する冷却部とを備えており、分散送出部40は、圧空ボックス4の外殻と噴射ノズル41との間に形成する隙間を介して熱可塑性樹脂シートに圧縮気体を送出し、更に、分散送出部40に供給される圧縮気体を加熱する加熱部50を備える樹脂シートの成形装置。

(もっと読む)

シート状の成形材料とその成形方法

【課題】成形型に形成されている排気口を塞ぐことのないプリプレグ等のシート状の成形材料とその成形方法との提供。

【解決手段】合成樹脂成分と強化繊維成分とを含むシート状の成形材料1における上面1bと下面1aとのうちの一方の面が成形材料1とともに変形して成形型12の表面12aに密着可能な第1の熱可塑性合成樹脂フィルム2で被覆され、成形材料1がそのフィルム2との複合体3を形成する。複合体3はフィルム2が成形型12の表面12aに密着するようにして成形される。

(もっと読む)

表皮材の貼り付け装置および貼り付け方法

【課題】基材の端部に浮き等を生じさせることなく、精緻で綺麗に表皮材を基材の表面から裏面まで貼り付けることのできる表皮材の貼り付け装置と貼り付け方法を提供する。

【解決手段】少なくとも基材Wの表面W1に表皮材Sが貼り付けられた該基材Wを支持する治具6を具備する載置台5と、載置台5上で治具6の側方にてスライド自在な入れ子71と、入れ子71のスライドの駆動制御を実行する制御手段と、を少なくとも備え、表皮材Sが基材Wの表面W1から入れ子71の端面71aに貼り付けられた状態で入れ子71がスライドして表皮材Sを基材Wの表面W1から裏面W3に亘って貼り付けるようになっている貼り付け装置10である。

(もっと読む)

樹脂組成物、樹脂ワニス、複合材料及びその製造方法、プリプレグ並びに樹脂フィルム

【課題】アンカー効果に頼らずに金属層(金属膜)と樹脂基材等との接着性に優れ、表面が平滑な複合材料を得ることができる樹脂組成物を提供する。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムを提供する。

【解決手段】少なくとも一部の表面を金属化する成形体に用いられ、加熱成形工程を経て成形される成形体用の樹脂組成物であって、(A)昇華性金属化合物と、(B)有機化合物とを含有し、(B)有機化合物が、熱硬化性樹脂及び熱可塑性樹脂から選ばれる少なくとも1種である樹脂組成物である。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムである。

(もっと読む)

看板ユニット成形装置及び看板ユニット生産方法

【課題】

複数の看板ユニットにわたる模様の見栄えを向上させる看板ユニットをプレス加工により一体成形する看板ユニット成形装置を提供する。

【解決手段】

看板ユニット成形装置は、平板状材料の所定周囲部分を除く所定加工範囲を押圧し、所定周囲部分に形成されるフランジ部に対して高さを有する前面を形成するオス型と、所定加工範囲を押圧する第一の方向へのオス型の移動に伴って、平板状材料に接触して、前面の一部を周囲部分側に広げるように第一の回動方向に回動する回動部材とを備え、回動部材の第一の回動方向への回動により、前面の一部の投影面がフランジ部に重なるように側面が形成され、回動部材は、オス型の離型のための第一の方向と反対の第二の方向への移動に伴って、第一の回動方向と反対の第二の回動方向に回動して離型される。

(もっと読む)

樹脂成形体製造方法及び樹脂成形体

【課題】この発明は、厚さを問わず、複雑な立体形状であっても、所望の形状の樹脂成形体を成形できる樹脂成形体製造方法を提供することを目的とする。

【解決手段】真空圧空成形の真空圧空成形装置40によって、単一層の樹脂フィルム30から三次元立体形状の樹脂フィルム成形体1を製造する際に、上面1aに半楕円体状凹部10を有し、略直方体を上方から覆うことのできるような底面が開放された中空の略直方体形状という複雑な三次元立体形状化に伴う延伸率が大きい方向、すなわち奥行き方向Dに、樹脂フィルム30の配向方向Hを合わせて樹脂フィルム30を配置し、所望の形状の樹脂フィルム成形体1を高精度で成形した。

(もっと読む)

イージーストリッパー

【課題】熱可塑性プラスチックの真空成形に連動した、連続パンチング用抜き型の構成部品のうち、ストリッパーの、型への着脱を簡易化させる事を可能とした連結部品の発明をする事で、着脱に要する作業時間の短縮、作業の難易性を解消、作動精度の向上を課題とする。

【解決手段】ストリッパー1を直接型へ取り付ける従来の作業方法を見直し、型側に設けた受け金具に、機械操作による型締めを利用した、自動的な取り付けを可能とする連結金具をストリッパーに装備する事で、従来の難易な取り付け作業は解消し、又任意の作業場で精度良く連結金具をストリッパーに装備する事が出来る事により、型へ取り付けた後の作動制度が向上される。更に、ストリッパーを型から取り外す作業も自動的に行なう事のできる、離型用の専用金具を使用する事で、全体的な作業時間は大幅に削減する事が可能となる。

(もっと読む)

プラスチック気泡シート、その製造方法および製造装置

【課題】多数の密閉された空気室を形成してなるプラスチック気泡シートにおいて、バックフィルムのキャップ部分における肉厚が均一なプラスチック気泡シートであり、しかもキャップフィルムへのバックフィルムの融着が確実な、透明性が向上したプラスチック気泡シートを製造する方法を提供する。

【解決手段】真空成形ロール2において成形されたキャップフィルムの底面に、バックフィルムが接触して融着する直前の位置に放電装置6A、6B、6Cを配置して、この放電装置6A,6B、6Cと真空成形ロール2との間に高圧の直流電圧を印加して、放電装置6A、6B、6Cと真空成形ロール2の中心とを結ぶ平面上を放電電流が通過する放電を行なう。それによりバックフィルムに静電気を帯びさせ、バックフィルムが静電気により真空成形ロール2に吸引されてキャップフィルムの底面に密着するようにはかる。

(もっと読む)

内装品の真空成形方法

【課題】基材の湾曲部に被覆した表皮において、表皮の厚みのバラツキが抑制されたインストルメントパネルの真空成形方法を提供する。

【解決手段】インストルメントパネル1の真空成形方法では、基材側真空吸引型51と表皮側真空吸引型52との型締め時に、表皮20の基材側真空吸引型51と表皮側真空吸引型52との干渉量が少なく、かつその干渉量がインストルメントパネル1の幅方向PWでバランスする角度に表皮20を傾斜保持させている。

(もっと読む)

真空成形装置及び真空成形方法

【課題】樹脂シートの一部分に比較的大きなたるみを持たせた状態で真空成形することができる真空成形装置を提供する。

【解決手段】真空成形装置1において、樹脂シートJを狭持するクランプ部材21と、このクランプ部材21から突出して樹脂シートJの下面Jbを支持するサポート部材22とを有すると共に、互いに近接移動可能な一対の補助保持機構(補助保持手段)20を備え、クランプ部材21は、樹脂シートJのうちたるみを持たせる任意の位置を挟んで互いに隣接する部分を狭持し、サポート部材22は、たるみを持たせる任意の位置の両側部に沿って延在されている。

(もっと読む)

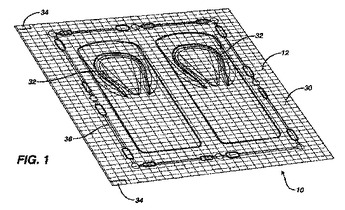

プレプリント歪みを用いる熱成形物品の製造方法

熱成形物品は、画像を伴う。グリッド画像(12)を伴う第1のシート(10)と、少なくとも2つのキャビティを有する金型とを使用して、キャビティごとにグリッド歪みパターン(16、18)を伴う成形が行われる。初期画像(20、22)が、対応するグリッド歪みパターンと所望の画像とに基づいてキャビティごとに計算される。初期画像は、第2のシート(24)に適用される。第2のシート(24)と金型とを使用して、各物品が所望の画像に実質的に類似した歪んだ画像を伴う、少なくとも2つの物品が製造される。  (もっと読む)

(もっと読む)

キャップフィルムの巾変更装置

【課題】 キャップフィルム製造において、製品巾を種々に変更させることを可能にし、樹脂や製品の歩留を向上させ、作業効率を向上させることをにある。

【解決手段】 真空成形によってプラスチックフィルムに多数の窪み(キャップ)を形成させるキャップフィルム形成装置において、アキシャル孔内の成形ロールの端部に設けられており、成形ロールの端部にある真空吸引孔を成形ロール内部よりシールするシールパイプと、シールパイプに設けられ、その成形ロール外部に突出しているレバーと、を有することを特徴とする、キャップフィルムの巾変更装置。

(もっと読む)

中空構造体形成用基板及びこの中空構造体形成用基板の製造方法及びこの中空構造体形成用基板を用いた中空構造体の製造方法

【課題】ガス貯留空間に貯留されているガスをガス貯留空間の外部に向かって導出する開口を構成する開口周壁の強度の向上を図ることができかつ中空構造体の各中空部の容積及び各中空部を画成する膜厚の均一化を図ることができる中空構造体形成用基板を提供する。

【解決手段】本発明の中空構造体形成用基板は、塑性変形可能な材料を用いて塑性変形膜24が形成される表面23”と、規則的に配列された複数個のガス貯留空間21と、各ガス貯留空間22に臨む開口22bと表面23”に臨む開口22aとを有して各ガス貯留空間22に存在するガスを減圧環境条件のもとで表面23”に向かって導出するガス導出部22とからなり、両開口の間が塑性変形可能な材料の浸入を阻止する浸入阻止空間22cとなっている。

(もっと読む)

制電性樹脂成形品及びその二次成形品

【課題】熱成形(二次成形)によって制電性が低下せず、むしろ制電性も透明性も実質的に向上する制電性樹脂成形品と、これを更に熱成形した二次成形品を提供する。

【解決手段】熱可塑性樹脂の透明な基材の表面に、曲がりくねって絡み合う線径が100nm以下、アスペクト比が5以上の極細の長炭素繊維を2〜15重量%含んだ厚さ0.15〜3.5μmの熱可塑性樹脂の透明な制電層を有する成形品であって、3倍の成形倍率で更に熱成形したときの制電層の表面抵抗率が熱成形前の制電層の表面抵抗率以下となり、また、1.1〜10倍の成形倍率で更に熱成形したときの全光線透過率が60%以上、ヘーズが20%以下、制電層の表面抵抗率が1012Ω/□未満となる制電性樹脂成形品とする。二次成形品は、この制電性樹脂成形品を1.1〜10倍の成形倍率で更に熱成形したものである。

(もっと読む)

プレス成形品の成形方法並びに成形金型

【課題】プレス成形後のトリムカット処理を前提としたプレス成形品の成形方法並びに成形金型であって、プレス成形後のプレス成形品の脱型を円滑に行なわせる。

【解決手段】成形上型30と成形下型40とからなるプレス成形金型20を使用して、プレス成形品50を所要形状に成形する際、端材予定箇所にロケート用キャップ51を成形するために成形上型30にピン32を設置するとともに、その両側にプランジャ33を下方向に押圧するようにバネ付勢した状態で設け、プレス成形品50の脱型時、ピン32とプレス成形品50との抵抗が生じても、プレス成形品50をプランジャ33により下方向に押圧して、プレス成形品50の貼り付きを防止する。

(もっと読む)

熱成形機

【課題】下側プレート及び上側プレートをともに牽引するために、下側プレート及び上側プレートのより好適な連結を確実に行う熱成形機を提供する。

【解決手段】フレームと、成形部を受承するための第1及び第2のプレートと、これらプレートの少なくとも一方が前記フレームに対して位置調節が可能であることと、プレートの相対位置を調節するための駆動手段と、第2のプレートを第1のプレートの方向に牽引するための牽引機構と、該牽引機構は、前記プレートの一方に取り付けられた少なくとも1つの牽引装置を備え、該牽引装置が牽引ロッドを有し、該牽引ロッドは、第1及び第2のプレートの相対位置の調節時に、前記プレートの他方に取り付けられた対応するクランプ装置と摩擦固定により連結されることによって挟持可能であることとを含む熱成形機。

(もっと読む)

金型の真空システム用装置および真空システムを用いてシート材料を成形する方法

【課題】

ポリマー材料のシートを成形する方法および装置を提供することにある。

【解決手段】

協働してポリマーシートをクランプする第一および第二金型半部を有する、ポリマー材料のシートの成形方法および装置。真空機構は、シートを内部空間内に吸引する。真空機構は、真空をシートの特定部分に指向させるべく内部空間の周囲に配置された複数の制御可能な真空ポートを有している。また、検出機構がシートの吸引深さを測定する。

(もっと読む)

樹脂成形品の製造方法

【課題】厚みの薄い部品、或いは、複雑な三次元形状を有する部品であっても、高い形状

精度を確保することができるともに、効率的に製造することが可能で、製造コストを低減

することのできる樹脂成形品の製造方法を実現する。

【解決手段】本発明の樹脂成形品の製造方法は、樹脂材料で構成されたシート1を成形し

て製造する樹脂成形品の製造方法であって、加熱により軟化された前記シートが一対の型

15A,15Bで表裏両側から挟圧されると同時に、少なくとも一方の前記型の成形面上

に開口する排気口15xから排気を行いながら成形される工程を有することを特徴とする

。

(もっと読む)

真空成形方法及びその装置

【課題】 基材の表面が表皮で覆われる製品を真空成形する際に、不必要な表皮を省略できるようにして、コスト削減を図ることを目的とする。

【解決手段】 本発明に係る真空成形方法は、基材側吸引型11と表皮側吸引型12とを型締めすることにより、基材14とその基材14の表面を覆う表皮25とを両吸引型11,12に収納し、表皮側吸引型12で表皮25の吸引を行なってその表皮25を成形し、基材側吸引型11で基材14の通気部を介して表皮25の吸引を行なって表皮25を基材14の表面に密着させる真空成形方法であって、基材14の表面を部分的に覆う構成の表皮側吸引型12と基材側吸引型11とを型締めする際、表皮側吸引型12の端縁部分12pで表皮25を介して基材14の表面を押圧し、その表皮25を利用して表皮側吸引型12の端縁部分12pと基材14との間をシールする。

(もっと読む)

押し出し容器の蓋体の成型方法

【課題】押し出し容器の蓋体の成型方法を提案する。

【解決手段】容器本体の側周壁の上段内側に密着する形状の側周壁を有すると共に、その内側に段部を介して鍋底状の反転凹部を形成した押し出し容器の蓋体の成型方法であって、合成樹脂シート材を成型可能温度まで加熱する加熱工程と、加熱されたシート材を側周壁の中間部に段部を有する鍋底形状の第1金型により蓋体の第1離型に成型する第1成型工程と、成型された第1離型の温度を維持したまま次工程に移送する移送工程と、上記第1金型と反対の方向から、前記第1離型を当該第1離型の側周壁及び段部に対応する形状を有すると共に、当該段部より内側に反転凹部に対応する凹部を有する形状の第2金型により蓋体の第2離型に成型する第2成型工程とからなるという手段を採用した。

(もっと読む)

1 - 20 / 44

[ Back to top ]