Fターム[4F209AA36]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | 硬化性樹脂 (1,452)

Fターム[4F209AA36]の下位に属するFターム

フェノール樹脂系 (10)

アミノ樹脂系(←ユリア、メラミン樹脂) (5)

エポキシ樹脂 (30)

ポリイミド(←ポリアミドイミド) (26)

不飽和ポリエステル、アルキド樹脂 (8)

硬化性ポリウレタン(←通常) (26)

硬化性アクリル樹脂 (222)

エネルギー線硬化性樹脂(光、紫外線、電子線硬化) (956)

Fターム[4F209AA36]に分類される特許

161 - 169 / 169

シート材料を曲げる方法及びそのためのシート

材料シート(30)を含む、曲げ線に沿って曲げるために形成された材料シートは、複数の分割スリット(37)と、貫通形成された複数のストラップ・スリット(39)とを含む。分割スリットは所望の曲げ線(35)に実質的に沿って延び、材料シートを第1の平面領域(32)と第2の平面領域(33)とに分割する。ストラップ・スリットは所望の曲げ線と交差し、ストラップ・スリットの隣接する対は、その間に曲げストラップを形成する。曲げストラップは、所望の曲げ線と交差する長手方向ストラップ軸線を有する。材料シートは複合材料で形成することができる。さらに、材料シートを形成し使用するための方法が開示される。  (もっと読む)

(もっと読む)

プラスチック板の変形方法

本発明は、樹脂処理された繊維のコアを含んでなるプラスチック板を高圧および高温条件下で圧縮することにより形成し、得られた板を型(1、2、3)の中で変形させる方法であって、該プラスチック板が、型の中で変形する前に、(Tg+15℃)−(Tg+115℃)の範囲内の温度を有する必要があることを特徴とし、ここでTg(℃)はプラスチック板の変形またはガラス転移温度である、方法に関する。  (もっと読む)

(もっと読む)

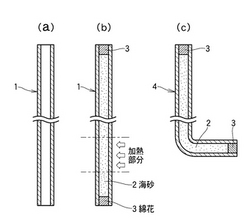

ガラス状炭素製屈曲パイプ及びその製造方法

【課題】 簡易に製造することができて、量産性に優れたガラス状炭素製屈曲パイプ及びその製造方法を提供すること。

【解決手段】 継ぎ目のない屈曲部を有することを特徴とするガラス状炭素製屈曲パイプである。また、継ぎ目のない屈曲部を有するガラス状炭素製屈曲パイプの製造方法であって、熱硬化性樹脂を成形して直管の熱硬化性樹脂製パイプを得る工程と、この直管の熱硬化性樹脂製パイプに、その屈曲すべき部分を加熱した状態で曲げ力を加えて塑性変形させることにより屈曲部を形成し、屈曲部を有する熱硬化性樹脂製屈曲パイプを得る工程と、得られた熱硬化性樹脂製屈曲パイプを炭素化する工程と、を含むことを特徴とするガラス状炭素製屈曲パイプの製造方法である。

(もっと読む)

高密度凹凸構造のレプリケーション

本発明は、高密度凹凸構造をレプリカする裏面モールドを製造する方法、かかる裏面モールド、及び、かかる高密度凹凸構造をレプリカする方法に係る。高密度凹凸構造の可能である最善のレプリカに対し、改善され且つ信頼性の高い方法が与えられる。当該方法は、レプリカされるべき表面形状情報を有する高密度凹凸構造の表面に対して硬化高分子を塗布し、故に高密度凹凸構造の表面上に硬化高分子の層を形成する段階、裏面モールドを形成するよう該高分子を硬化する段階、及び、高密度凹凸構造から裏面モールドを分離する段階を有する。  (もっと読む)

(もっと読む)

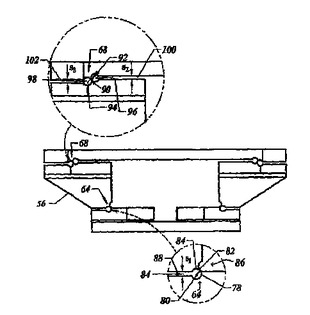

ナノスケール製造のためのコンプライアント・デバイス

本発明は、サポート・ボディと、フローティング・ボディと、複数のたわみアームとを備えたコンプライアント・デバイスを対象としている。複数の伝達アームは、それぞれ、サポート・ボディとフローティング・ボディの間に接続されており、それらの間で並列に荷重を伝達している。そのために、たわみアームは、第1のセットと第2のセットのたわみ継手を有している。第1のセットのたわみ継手は、第1の方向に沿って展開している第1の軸の周りの前記たわみアームの回転動きを容易にしている。第2のセットのたわみ継手は、第1の方向に対して横方向の第2の方向に沿って展開している第2の軸の周りのたわみアームの回転動きを容易にするようになされている。たわみ継手は回転継手である。  (もっと読む)

(もっと読む)

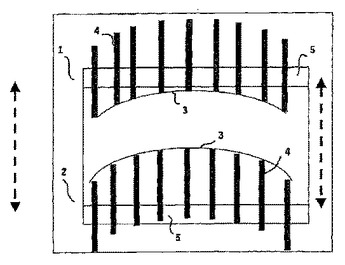

複合材料からサンドイッチパネルコアを製造するための方法

本発明は、薄板状の複合材料から作成されるコルゲート構造体の製造技術として最も一般的な態様で定義されうるものであり、かつ航空機製造業、造船業および建設ユニットで用いられるサンドイッチパネルの製造方法として用いられてもよい。サンドイッチパネルコアを複合材料から製造するための方法は、強化材料からブランクを配置し、ブランクをバインダに含浸することでプリプレグを得ること、熱間圧縮しながらバインダを焼入硬化し、コア稜部の形状を有し、かつ互いにいくらか離間して分離された一組の比較的剛性な部分の形状で平坦な半完成ブランクを得ること、半完成ブランクを変形したのち、必要な形状を有するコアリリーフを得ること、施したバインダを最終的に焼入硬化すること、を含む。さらに、かかる方法は強化材料がブランクの表面全体にわたりバインダに含浸され、得られたプリプレグ内のバインダを焼入硬化するための熱供給は部分の範囲内でなされ、部分間のプリプレグ区間に沿って焼入硬化工程を減速する条件を形成することを含む。熱間圧縮過程でコア稜部の形状を有する部分間のプリプレグ区間の幅が設けられ、幅はコア成型時にこれらの部分で曲げられるブランク材料の径の2倍値以上である。

(もっと読む)

(もっと読む)

一体化した内側の不浸透層を有する現場硬化型ライナー及び連続製造方法

一体化した内側の不浸透性層を有する樹脂含浸現場硬化型ライナー(22)と、その製造のための方法、及びこれを行うための機械装置を提供する。該ライナーは、その一面に接合された不浸透性層を有する樹脂含浸可能材料から形成される。該材料は、管状形成部材の周りにおいて、外側に不浸透性層を有する管状に形成され、引き続いて管状形成装置で反転されて、不浸透性層が内側となるように配置される。外側の不浸透性フィルム(31)は、内側の管状層(28)の周りに配置され、通常の方法で真空含浸されてもよい。あるいは、管状の樹脂含浸可能材料は、樹脂タンク(53)に通され、外側の不浸透性層で巻き付けられる前に硬化樹脂に含浸される。その結果、含浸されたライナーは、これに一体化した内側の不浸透性層を考慮した場合に、蒸気使用が可能な引込み及び膨張に好適となる。 (もっと読む)

長手方向に強化された現場硬化型ライナー

長手方向の伸張を制限するために、強化用スクリム(33)を有し、かつ長手方向に強化された樹脂含浸現場硬化ライナーを提供する。ある連続する長さの樹脂含浸可能な管状部材は、平らに横たえられた状態で提供されてから含浸される。そして、横糸方向よりも縦糸方向において、より大きな強度を有するスクリム(33)が、管状部材の底面の一部に配置される。その後、該管状部材が管状形成装置内へ送られ、そこで、不浸透性フィルム(31)が管状に封止されてから、該フィルムとは反対方向に移動する、内側の管状部材及びスクリムの周りで引き続き反転される。これにより、反転されたラップ部が管状部材を包みこむ。強化された管は、一体化した内側の不浸透性層を有しており、引込み及び膨張法によって既設輸送管路内に設置される。 (もっと読む)

単一位相流体インプリント・リソグラフィ法

本発明は、基板上に付着した粘性液体層に存在するガス・ポケットを大幅に減少させることによって、インプリンティング層におけるパターン歪みを軽減する方法を対象とする。そのため、この方法には、粘性液体に近接した位置にあるガスの輸送を変更するステップが含まれている。すなわち、パターンが記録されることになる基板に近接した大気が、付着している粘性液体に対して、溶解性が高いか、拡散性が高いか、あるいは、その両方であるガスで飽和させられる。大気の飽和に加えて、又は、その代わりに、大気圧を低下させることも可能である。 (もっと読む)

161 - 169 / 169

[ Back to top ]