Fターム[4F209AA36]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | 硬化性樹脂 (1,452)

Fターム[4F209AA36]の下位に属するFターム

フェノール樹脂系 (10)

アミノ樹脂系(←ユリア、メラミン樹脂) (5)

エポキシ樹脂 (30)

ポリイミド(←ポリアミドイミド) (26)

不飽和ポリエステル、アルキド樹脂 (8)

硬化性ポリウレタン(←通常) (26)

硬化性アクリル樹脂 (222)

エネルギー線硬化性樹脂(光、紫外線、電子線硬化) (956)

Fターム[4F209AA36]に分類される特許

101 - 120 / 169

微細構造体加工装置

【課題】簡易な構成で型部材の被加工体への押込み速度を遅くし、型部材から被加工体への転写性を向上させつつ作業効率を向上させ、加工費用や装置の製造コストを軽減する。

【解決手段】被加工体20を保持する保持部材19と、被加工体20と対向して設けられ、第1面と該第1面の裏面側の第2面とを有し、被加工体20に転写する転写パターン16aが第1面に形成され、被加工体20側の第1方向および第1方向と逆方向に移動可能な金型16と、金型16を第1方向に移動させて被加工体20に押し込み、金型16を第2方向に移動させて被加工体20から引き離す駆動源11と、金型16と間隙をあけて設けられ、金型16との間隙を調整可能に連結された固定部材14aと、金型16と固定部材14aとの間の間隙に配置され、第1方向および第2方向に作用する弾性力を有する弾性部材17とを備える。

(もっと読む)

インプリント加工用スタンパーおよびその製造方法

【課題】プレス加工による正常なパターンの転写が可能なインプリント加工用スタンパーを提供する。

【解決手段】基板上に磁性膜を成膜し、その上にレジストを塗布した後、インプリント加工用スタンパーを押し付けてレジストに微細構造を転写し、さらにレジストをマスクとして磁性膜をエッチングすることにより、パターン化された磁性膜を有する磁気記録媒体を製造する方法に用いられるインプリント加工用スタンパーであって、表面に凹凸パターンを有する金属製のスタンパー本体と、前記スタンパー本体の表面に形成された、無機カーボンを10%以上含む膜とを具備したことを特徴とするインプリント加工用スタンパー。

(もっと読む)

極薄ポリマー接着層

インプリント・リソグラフィーのインプリント用スタックは、基板および該基板に接着したポリマー接着層を含む。ポリマー接着層は、少なくとも約2nmの伸びきり骨格長さを有するポリマー成分を含む。このポリマー成分の骨格は、基板の表面に、本質的に、平面状配置で整列し得るので、ポリマー接着層の厚さは、約2nm未満である。  (もっと読む)

(もっと読む)

樹脂スタンパの製造方法及び製造装置とインプリント方法、並びに磁気記録媒体と磁気記録再生装置

【課題】低コストで提供可能な樹脂スタンパを安価に製造することができる技術の提供を目的とする。

【解決手段】本発明は表面にパターンが形成されたマザースタンパに対して樹脂製の複合基材を押し付けて圧縮成形し、該複合基材に前記マザースタンパのパターンを転写するとともに、前記複合基材を打ち抜き加工して板状の樹脂スタンパを製造する方法であって、前記樹脂製の複合基材は少なくとも一層の硬化性の樹脂が形成され、前記圧縮形成を行う際、活性エネルギー線を照射、または加熱して複合基材の一部を硬化させてパターンを転写して複合基材を打ち抜き加工することにより樹脂スタンパを得ることを特徴とする。

(もっと読む)

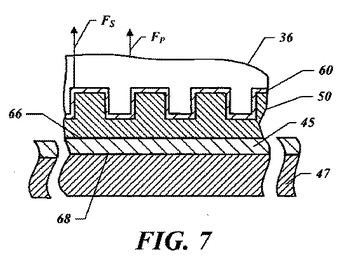

少なくとも2つのプレプレグ層を備える積層板からのFCパリソンの製造方法及びこの方法を実施するための製造装置

本発明は積層板(40)から少なくとも2つのプレプレグ層を有する繊維強化複合材料プリフォームを製造するための方法、及びこの方法により繊維強化複合材料要素を製造するために半製品を変形する製造装置に関する。方法は、運動機構により型枠に対して移動自在な第1の挟持装置(16)に積層板(40)の少なくとも1つの第1の端部区域(44)を挟持し、且つ第1の端部区域の反対側に位置される積層板(40)の第2の端部区域(44)を別の挟持装置に挟持する工程と、第2の挟持装置(17)に対して第1の挟持装置(16)により、挟持装置間に位置される積層板(40)の領域を横断して引張応力(F)を作用させると同時に第1の挟持装置(16)を所定の位置まで第2の挟持装置から離間する方向に移動させる工程とを含む。所定の位置において、丸みを帯びた表面領域(58、59)は、その長手方向にて視認されるように、第1の挟持装置(16)及び第2の挟持装置(17)の間にて積層板(40)に湾曲部を形成する。  (もっと読む)

(もっと読む)

耐ドライエッチング性を有する光または熱硬化型ナノインプリント用樹脂組成物

【課題】数ナノから数十ナノレベルのパターンを解像でき、かつ極めて強固なドライエッチング耐性を有し、ナノサイズの凹凸構造を有する基材を製造するためのレジスト材料の提供。

【解決手段】含金属錯塩染料と有機溶剤を含有し、かつ該染料は有機溶剤に溶解していることを特徴とする耐ドライエッチング性を有する光または熱硬化型ナノインプリント用樹脂組成物。

(もっと読む)

転写装置及び転写方法

【課題】簡易な手段で、スタンパのメンテナンスを確実に行うことができ、高品質の製品の量産性に優れた転写装置及び転写方法を提供する。

【解決手段】製品用基板P1及びこれとは別の清浄用基板P2を供給する供給部4と、製品用基板P1及び清浄用基板P2に樹脂を塗布する塗布部2と、製品用基板P1及び清浄用基板P2側の樹脂Rに、スタンパSの凹凸面を押し付ける押圧装置33と、スタンパSと樹脂Rを剥離させるピン31bと、樹脂Rを硬化させる紫外線照射装置34とを有する。清浄用基板P2は、製品用基板P1よりも径が大きく、供給部4は、制御装置5からの指示に従って、所定のタイミングで清浄用基板P2を供給する。

(もっと読む)

インプリント方法および情報記録媒体製造方法

【課題】煩雑な位置合わせ作業を行わずにスタンパーおよび基材を高精度で位置合わせする。

【解決手段】中心孔30hおよびスタンパー側凹凸パターンが形成されたスタンパー30と、位置合わせ用軸部材5が突設された固定側基台2および可動側基台3を有するインプリント装置1とを用いて、中心孔10hが形成された中間体10にスタンパー側凹凸パターンとは凹凸位置関係が反転する凹凸パターンを形成する際に、軸部材5を中心孔10h,30hに挿通させるように中間体10およびスタンパー30を基台2上に配置するA配置処理と、その外周部を中心孔10h,30hの内面に押し付けるように軸部材5を弾性変形させるA位置合わせ処理と、基台2に対して基台3を接近させて中間体10にスタンパー30を押し付けてスタンパー側凹凸パターンを中間体10に転写する転写処理とをこの順で実行する。

(もっと読む)

微細加工装置およびデバイス製造方法

【課題】ナノインプリント技術を用いたデバイス製造におけるスループットの低下を抑制できる微細加工装置を提供することにある。

【解決手段】微細加工装置は、パターンを含む原版1を被転写基板3に押し付け、前記パターンを被転写基板3に転写するためのものであり、被転写基板3と原版1との相対的な位置ずれを計測するための第1の計測手段7と、第1の計測手段7により計測された前記位置ずれに基づいて、前記パターンが被転写基板3の所定の位置に転写されるように、原版1と被転写基板3との相対的な位置を補正するための位置補正手段9と、位置補正手段9により原版1と被転写基板3との相対的な位置が補正された状態で、原版1を被転写基板3に押し付けるための押し付け手段と、被転写基板3に転写された前記パターンと、被転写基板3に予め形成されたパターンとの相対的な位置関係を計測するための第2の計測手段20とを備えている。

(もっと読む)

ナノインプリントリソグラフィ用硬化性組成物、それを用いた硬化物作成方法、および、硬化物

【課題】新規な光硬化性に優れた光ナノインプリントリソグラフィ用硬化性組成物、それを用いた硬化物作成方法、および、硬化物を提供する。

【解決手段】少なくとも(a)重合性不飽和単量体、(b)光重合開始剤、(c)熱硬化性高分子を含み、かつ、塗布可能である、光ナノインプリントリソグラフィ用硬化性組成物、ならびに、光および熱によって硬化させる硬化物の製造方法。

(もっと読む)

面光源用光学シート及びその製造方法

【課題】大面積の表示装置に好ましく用いられる、反りやたわみが無く、巻き癖(カール)も無い面光源用光学シートを効率的に製造する方法を提供する。

【解決手段】ロール巻き状の基材フィルム13をロールから巻きだして、プリズム部16の賦形型を表面に有するドラムに供給する供給工程と、プリズム部形成用樹脂が充填された賦形型に基材フィルムを圧着した後、そのプリズム部形成用樹脂を硬化する硬化工程と、基材フィルムをドラムから剥がして硬化後のプリズム部を基材フィルムに転写する転写工程と、プリズム部が形成されたプリズム部形成シートをロール巻きする巻取工程と、ロール巻き状のプリズム部形成シート20と枚葉状又はロール巻き状の基材シート12とを同時に供給して、基材シート上にプリズム部形成シートの基材フィルム側を貼り合わせる貼合工程と、貼り合わせた後のシートを所定形状に裁断する裁断工程と、を備える。

(もっと読む)

リソグラフィ蛇行順番

【課題】インプリントリソグラフィ方法を提供する。

【解決手段】インプリントリソグラフィ方法は、複数のパターンを基板上に設けられたインプリント可能媒体にインプリントすることを含む。インプリントリソグラフィ方法において、パターンがインプリント可能媒体にインプリントされる順番は、大多数のパターンに対して、2つの連続してインプリントされるパターンが互いに隣接してインプリントされない順番である。

(もっと読む)

光ナノインプリントリソグラフィ用光硬化性組成物、及びパターン付き基板の製造方法

【課題】表面及び内部の硬化性に優れ、モールドからの剥離性に優れたレジストパターンを形成可能な光ナノインプリントリソグラフィ用光硬化性組成物を提供する。

【解決手段】(a)重合性化合物と、(b)光重合開始剤と、(c)界面活性光重合開始剤と、を含み、25℃における粘度が3mPa・s以上30mPa・s以下である光ナノインプリントリソグラフィ用光硬化性組成物。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

ナノインプリント用モールドおよびその製造方法

【課題】撥油性に優れたナノインプリントに用いるモールド母材およびモールドおよびその製造方法を提供する。

【解決手段】表面におけるフッ素原子濃度が1000ppm以上であることを特徴とするフッ素化合成石英ガラスからなるモールド面を有し、撥油性に優れる、ナノインプリントに用いるモールド母材およびモールド。合成石英ガラスからなるナノインプリントに用いるモールドのモールド面をフッ素化する、該モールド母材およびモールドの製造法。

(もっと読む)

インプリント方法およびインプリント装置

【課題】樹脂を所定の厚さにするために樹脂の拡散を待つことなく樹脂を充填することができ、樹脂の充填時間を短縮することが可能となるインプリント方法およびインプリント装置を提供する。

【解決手段】インプリントにおいて、

モールドにおける第1と第2の端部の前記基板に対する間隔を、異なる間隔として前記モールドを前記基板に配置する第1の工程と、

前記モールドまたは/および前記基板を、前記基板上の未硬化樹脂が設けられた側に移動させ、

前記移動の進行方向側から見て前記モールドの前方の端部より外側から、前記未硬化樹脂をモールドと基板との間に流入させて、該樹脂を充填する第2の工程と、

前記モールドまたは/および前記基板の姿勢を制御し、前記モールドにおける第1と第2の端部の前記基板に対する間隔を、前記第1の工程により配置された間隔とは異なる間隔にする第3の工程と、を有する構成とする。

(もっと読む)

樹脂パターン形成方法

【課題】 歩留まりの向上が図られた樹脂パターン形成方法を提供する。

【解決手段】 本発明に係る樹脂パターン形成方法によれば、モールド10が基板20に押し付けられた際、凸パターン12よりも高さの高いスペーサ部14が基板20に当接する。そのため、凸パターン12の密集度に関わらずに、均一な荷重負荷を実現することができる。その結果、所望の樹脂パターン30Aを高い確度で得ることができ、高い歩留まりが実現される。

(もっと読む)

インプリント方法

【課題】スタンパの塑性変形を可及的に防止し、スタンパの寿命の長いインプリント方法を提供することを可能にする。

【解決手段】基板上に粘性係数が2ポアズ以上40ポアズ未満のレジストを塗布する工程と、表面に凹凸を有するスタンパを前記レジストに押圧することによって、前記スタンパの凹凸を前記レジストに転写する工程と、を備えたことを特徴とする。

(もっと読む)

パターンの形成方法

【課題】パターン幅と下地の残膜厚の関係に依存することなく、適正なアスペクト比のパターン形成が可能なパターンの形成方法を提供する。

【解決手段】パターンの形成方法であって、

基板上に、モールドの凹凸によるインプリントパターンが転写されている樹脂層を形成する工程と、

樹脂層上に、反転層を形成する反転層形成工程と、

樹脂層の凹部に反転層が埋め込まれた状態で、樹脂層を露出させるように反転層の一部を除去する除去工程と、

凹部に埋め込まれた反転層をマスクとし、樹脂層をエッチングして反転パターンを形成するエッチング工程と、を備え、

反転層形成工程から、エッチング工程に至るまでの一連の工程を、n回(nは2以上の自然数である。)繰り返し、

n回目におけるエッチング工程で、n−1回目までの前記エッチング工程において反転パターンの凹部と基板との間に残された樹脂層を除去し、基板の表面に至る貫通部を樹脂層に形成する。

(もっと読む)

積層管製造装置および積層管製造装置を用いた積層管製造方法

【課題】押さえロールを用いて、種々の径の積層管にも低コストで対応可能な積層管製造装置を提供するとともに、このような積層管製造装置を用いた積層管製造方法を提供することを目的とする。

【解決手段】熱硬化性樹脂基材を用いて積層管を製造する積層管製造装置であって、 熱硬化性樹脂基材を送り出す繰出ロール、上記熱硬化性樹脂基材を巻きつけ、管状に形成するリング、上記リング内部に配置された押さえロール、上記リングの下側に配置された1つ以上の支持ロールおよび加熱ロールからなり、上記リングは中空の鋼板からなるリングであり、上記支持ロールおよび上記加熱ロールが回転して、繰出ロールから送り出された熱硬化性樹脂基材を上記リングへ誘導し、上記リングに上記熱硬化性樹脂基材を巻きつけ、上記押さえロールが回転しながら上記リングを下方へ押さえつけ、上記リングを介して上記リングに巻きつけられた上記熱硬化性樹脂基材を内側から加圧し、上記加熱ロールにより上記熱硬化性樹脂基材を加熱し、積層管を形成する。

(もっと読む)

101 - 120 / 169

[ Back to top ]