Fターム[4F209AJ08]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 装置又は装置部材の材料の特徴 (2,124) | 構造の特徴 (1,126)

Fターム[4F209AJ08]の下位に属するFターム

積層構造(被覆層、表面層の構造など) (490)

多孔質 (13)

Fターム[4F209AJ08]に分類される特許

101 - 120 / 623

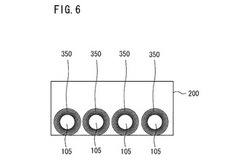

モールドシートの製造方法

【課題】生産性が高いモールドシートの製造方法を提供する。

【解決手段】複数のエンボスパターンが形成された転写面を有する転写シートを準備し、転写シートの転写面上に、シリコーン組成物を含有する未硬化層を形成する。未硬化層が形成された転写シートを巻き取りロール105に巻き取る。未硬化層が巻き取られた巻き取りロール105を熱キュア装置200で熱処理する。このとき、未硬化層が熱硬化してモールドシートが製造される。

(もっと読む)

気泡シート製造装置用のプラグ、及びその製造方法

【課題】気泡シートに良好な視認性を有する識別表示を押印する気泡シート製造装置用のプラグ、及びその製造方法を提供する。

【解決手段】周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されるキャップフィルムと、キャップフィルムに接合され、前記突起内の空気を封止するバックフィルムと、を備える気泡シートを製造する気泡シート製造装置において、キャビティの底面に連通するキャビティより小径の吸引孔を通気可能に塞ぐプラグ1Aであって、キャビティの底面となるプラグ上面に、真空成形時の吸引力によって所定の識別表示をキャップフィルムの突起頂面に凹設及び/又は凸設成形する印章部2を備え、印章部2は、所定の金属粉末をレーザ照射により焼結させた金属焼結層によって形成された構成としてある。

(もっと読む)

テンプレートの製造方法および半導体装置の製造方法

【課題】転写パターンの不良を低減するテンプレートの製造方法および半導体装置の製造方法を提供する。

【解決手段】実施の形態のテンプレートの製造方法は、主面11に凹凸を有するパターン130が形成され、パターン130をウエハ4上に形成されたレジスト材5に接触させてパターン130をレジスト材5に転写するインプリント処理に用いるテンプレート1であって、テンプレート1の少なくとも凹部132の底部132aに荷電粒子を打ち込む工程を含む。

(もっと読む)

ナノインプリント用モールド

【課題】加工対象の表面の高さ分布に起因する微細パターンの形状のばらつきを低減させることが可能なナノインプリント用モールドを提供する。

【解決手段】ナノインプリント用モールド1は、モールド基体部3と、裏面5Bと、裏面5Bとは反対側のパターン面5Sとを有するモールド本体部5と、モールド基体部3の表面3Sと、モールド本体部5の裏面5Bとの間に固定された弾性体部7とを備える。モールド本体部5のパターン面5Sには、ナノインプリント用のパターン5Pが形成されており、弾性体部7の体積弾性率は、モールド本体部5の体積弾性率よりも小さい。

(もっと読む)

押出成形光学レンズシート製造方法及び装置

【課題】ダイヘッドから押出したシート状樹脂材料を押圧ロールと賦形ロールで狭圧して光学レンズシートを成形する際に、シート状樹脂材料の型入り向上、型崩れ防止を図り、高賦形率の光学レンズシートを得ることを可能とする。

【解決手段】賦形ロール1を、賦形ロールパターンa表面に低熱伝導性を賦与するために表面処理Kを施したロールとする。表面処理Kとは、例えばフッ素樹脂をはじめとした樹脂コーティング、セラミックコーティング、断熱塗料による被覆などである。この状態で樹脂材料Jを押出すダイヘッド3を転写部Pに近接する位置に移動させ、ダイヘッド3から転写部Pに樹脂材料Jを導入する。これにより、樹脂材料Jの流動性を最適化し、挟圧時の高充填型入れ、剥離時の型崩れ防止を図って安定して連続的に高賦形率の光学レンズシートJ1を得ることが可能となる。

(もっと読む)

高撥水構造の形成方法

【課題】撥水剤の塗布や混練することなく、かつ特殊な加工設備・金型を必要とせず、簡単な工程で加硫ゴムの表面に高撥水構造を形成する方法を提供する。

【解決手段】ゴムの加硫成形工程において、メッシュシート2の構造をゴム組成物3の表面へ転写し、加硫ゴム表面に高撥水構造を形成する。メッシュシートのメッシュ数が150〜508メッシュである。メッシュシートのオープニングが20〜120μmである。メッシュシートのオープニングエリアが20〜50%である。

(もっと読む)

成形体とその製造方法、および成形体を備えた撥水性物品

【課題】高価な樹脂材料を用いたり、撥水処理したりしなくても、優れた撥水性を発現できる成形体とその製造方法、および成形体を備えた撥水性物品の提供。

【解決手段】樹脂組成物からなる、複数の凸部13が形成された微細凹凸構造を表面に有する成形体10であって、前記凸部13の先端13aから10nmの位置で水平に切断したときの切断面の平均占有率が8.0%以下であり、隣接する凸部間の平均間隔が400nm以下であり、かつ前記樹脂組成物は、硬化物とした際の平滑面における水接触角が61°以上であることを特徴とする成形体10とその製造方法、および成形体を備えた撥水性物品。

(もっと読む)

テンプレートおよび製造方法、加工方法

【課題】NILにより効率良く且つ精度の良く大面積の凸部パターンの形成を可能とするテンプレートおよび製造方法、パターン形成方法、加工方法を提供する。

【解決手段】実施形態のテンプレート10は、第1凹凸パターンに硬化剤を充填して硬化させることにより第1凹凸パターンを硬化剤に転写して硬化剤からなる第2凹凸パターンを被加工層上に形成するインプリントに用いるテンプレートである。このテンプレート10は、基板の一面側に第1凹凸パターンを備える。第1凹凸パターンは、凹部の底面の高さ位置が略同一であり、凹部の底面からの高さが異なる2種類以上の凸部11pa、11pbを有する。

(もっと読む)

ナノインプリント用モールド

【課題】光インプリント後の被加工物との離型性に優れたナノインプリント用モールドを提供する。

【解決手段】ナノインプリント用モールド1を、基部3と該基部3の一方の面から突出する凸構造部4とを有する基材2と、凸構造部4の上面4aに位置する転写形状部5と、凸構造部4の側面4bの周囲方向全域に位置する傾斜部6と、を備えたものとする。

(もっと読む)

テンプレート作製方法

【課題】親テンプレートからインプリント法により個別識別マークを備えたテンプレートを容易に作製する。

【解決手段】第1のテンプレートからインプリント法により第2のテンプレートを作製するテンプレート作製方法であって、第1のテンプレート上に形成された転写を希望する凹凸パターンに対応する被処理基板上のパターン形成領域に第1のレジストを塗布し、第1のテンプレート上のパターンの形成されていない領域に対応する被処理基板上のマーク形成領域に、所望するパターンとなるように第2のレジストを選択的に塗布する。レジストが塗布された被処理基板上に第1のテンプレートを密着させて、第1のテンプレートの凹部に第1のレジストを浸透させる。第1及び第2のレジストを硬化させ、硬化されたレジストをマスクに用いて被処理基板を加工する。

(もっと読む)

金型ロールの製造方法、金型ロール、及び光学シートの製造方法

【課題】光学シートの金型ロールに関し、広い幅の金型ロールであっても切削工具の交換をすることなく、又は交換回数を減らすことができる金型ロールの製造方法を提供する。

【解決手段】凹凸形状を有する光学シートの凹凸部分を成形する金型ロールを製造する方法であって、表面に被加工層が形成されたロール基体21を回転させ、切削工具30により光学シートの凹凸に対応する溝を形成させる工程を含み、切削工具の横逃げ角を2度以上、5度以下とすることを特徴とする。

(もっと読む)

インプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置

【課題】 本発明は、モールドの製造に複雑な工程を要することなく、モールド材と同じ材料からなるアライメントマークを直接光学的に識別することを可能とし、高いアライメント精度で位置合わせすることができるインプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置を提供することを目的とするものである。

【解決手段】 ステップアンドリピート方式のインプリントにおいて、モールド側アライメントマークを、モールドの転写領域と同一面上であって、溝構造を隔てた位置に形成し、インプリントしようとしている被転写領域内の基板側アライメントマークではなく、前記被転写領域に対して上下、左右、対角に接する被転写領域内の基板側アライメントマークとアライメントすることにより、上記課題を解決する。

(もっと読む)

インプリント用モールドおよびパターン形成方法

【課題】 モールド欠陥の発生を抑制できるインプリント用モールドを提供すること。

【解決手段】 基板と、前記基板上に設けられ、転写するべきパターンに対応した凹凸パターンと、不純物が添加されていない溶融石英よりも不活性ガスに対する透過性が高いガス透過性領域とを具備してなり、前記不活性ガスに対する透過性は、被処理基板上に塗布されたインプリント剤に前記凹凸パターンを接触させた場合に、前記凹凸パターンとは反対側の面から前記基板内に前記不活性ガスを取り込む性質であり、前記ガス透過性領域は、前記凹凸パターンが形成された面と反対側の面から、前記凹凸パターンが形成された面に向かって、前記不活性ガスに対する透過性が異なる複数の領域を具備することを特徴とするインプリント用モールド。

(もっと読む)

マイクロレンズシートの成形型の製造方法、マイクロレンズシートの成形型及びマイクロレンズシート

【課題】非対称の形状をしたレンズを有するマイクロレンズシートの製造に用いられる成形型を製造する方法を提供する。

【解決手段】

母材51にレジストを塗布して、マスク65を形成する(ステップS2)。マスク65に形成される開口66の形状を設定する形状設定工程が行われる(ステップS3)。レーザが、設定された形状に基づいてマスク65に照射され、複数の開口66がマスク65に形成される(ステップS4,S5)。ステップS3において設定される開口66は、仮想分割線66yにより分割される第1領域66R及び第2領域66Lを有する。仮想分割線66yは、開口66を線対称に分割する仮想二等分線66xに直交する。第1領域66Rの面積は、第2領域66Lの面積よりも小さい。第1領域66Rにおけるエッチング速度が、第2領域66Lにおけるエッチング速度よりも小さくなるため、左右非対称の凹部62が、銅めっき層64に形成される。

(もっと読む)

描画方法、原盤の製造方法、スタンパの製造方法及び情報記録ディスクの製造方法

【課題】微細なパターンをレジスト層に高精度で描画できる描画方法、これを用いた原盤の製造方法、スタンパの製造方法及び情報記録ディスクの製造方法を提供する。

【解決手段】走査型電子顕微鏡による観察が可能な材料で構成されたレジスト層支持材34と描画領域EAにおいてレジスト層支持材34を被覆し、且つ、内側非描画領域NEA1及び外側非描画領域NEA2の少なくとも一部においてレジスト層支持材34を被覆しないようにレジスト層支持材34の上に形成されたレジスト層36とを備える被加工体30を用意し、レジスト層支持材34におけるレジスト層36から露出する部分を走査型電子顕微鏡により観察しこの観察の結果に基づいて電子ビームの焦点の位置を調整して電子ビームをレジスト層36に照射しレジスト層36を所定の描画パターンで露光する。

(もっと読む)

テンプレートおよびパターン形成方法

【課題】 硬化性材料の充填時間の短縮化を図れるテンプレートを提供すること。

【解決手段】 テンプレートは、硬化性材料が塗布された第1の基板に100nm以上の一辺を有するパッド、ダミーパターンまたはマークである大パターンとこの大パターンよりも小さな微細パターンとを有するパターンを転写するために使用されるインプリント用のテンプレートであって、前記硬化性材料と接触する面を有する第2の基板と、前記面上に設けられ、前記第1の基板に転写される前記大パターンに対応する凸状の輪郭を有する凹部と、前記凹部の体積を小さくするために、前記凹部内に配置された複数の凸部とを具備してなり、前記複数の凸部は、前記凹部内において、マトリクス状または不規則に配列されていることを特徴する。

(もっと読む)

ナノインプリント用モールドおよびその製造方法

【課題】耐久性が高く優れた離型性を具備したナノインプリント用のモールドと、このようなモールドを簡便に製造するための製造方法を提供する。

【解決手段】ナノインプリント用モールド1を、基材2と、基材2の一方の面2aを被覆する樹脂層3と、この樹脂層3の面3aに位置する凹部4とを備えたものとし、樹脂層3を表面の水接触角80°以上、HV硬度400以上とし、このようなナノインプリント用モールド1は、塗布工程にて、基材2の一方の面2aに少なくともオルガノポリシロキサンと光触媒とを含有してなる塗布液を塗布して濡れ性変化樹脂材料層3′を形成し、乾燥工程にて、濡れ性変化樹脂材料層3′とマスターモールド11を圧着し、その状態で濡れ性変化樹脂材料層3′に乾燥処理を施して樹脂層3を形成し、剥離工程にて、樹脂層3とマスターモールド11とを離間することで形成する。

(もっと読む)

マスクブランク用基板の製造方法、インプリントモールド用マスクブランクの製造方法、及びインプリントモールドの製造方法

【課題】裏側に研削で凹部を形成した場合にマスクブランク用基板の内部に残留する応力を低減し、マスクブランク用基板の表側の平坦度を高く維持する。

【解決手段】インプリントモールドを作製するためのマスクブランクに用いられるマスクブランク用基板を製造する方法である。この製造方法は、対向する第1の主表面SF1及び第2の主表面SF2を備える基板11を準備する工程と、第1の主表面SF1に小孔SCVを形成する小孔形成工程と、小孔SCVの底面bf1近傍の側壁sd1を切削して小孔SCVの底面bf1を広げる底面拡大工程と、広げられた底面bf2の上にある小孔の側壁sd1を除去する側壁除去工程とを備える。底面拡大工程と側壁除去工程とを交互に実施することにより、第1の主表面SF1に所定の大きさを有する凹部CVを形成する。

(もっと読む)

インプリントマスク、その製造方法、及び半導体装置の製造方法

【課題】精度よく位置合わせを行うことができるインプリントマスク、その製造方法、及び半導体装置の製造方法を提供する。

【解決手段】インプリントマスク1は、石英板10からなり、石英版10の上面の一部に複数の凹部11が形成されており、前記石英板10における前記凹部11間の部分が凸部12となっている。そして、凸部12、すなわち、凹部11間の部分には不純物としてガリウム(Ga)が含有されている。このガリウムは、上方からイオン注入されて導入されたものである。これにより、凸部12内には、ガリウム拡散層16が形成される。

(もっと読む)

マスクブランク用基板の製造方法、インプリントモールド用マスクブランクの製造方法、及びインプリントモールドの製造方法

【課題】裏側に研削で凹部を形成した場合にマスクブランク用基板の内部に残留する応力を軽減し、マスクブランク用基板の表側の平坦度を高く維持する。

【解決手段】インプリントモールドを作製するためのマスクブランクに用いられるマスクブランク用基板の製造方法である。この製造方法は、対向する第1の主表面SF1及び第2の主表面SF2を備える基板11を準備する工程と、第1の主表面SF1における所定の領域を第2の主表面SF2の方向に研削して、凹部SCVを形成する研削工程と、凹部SCVの底面bf1に対し、第2の主表面SF2の方向に所定量のエッチングをさらに行い、所定深さの凹部CVを形成するエッチング工程とを備える。

(もっと読む)

101 - 120 / 623

[ Back to top ]