Fターム[4F209NJ14]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品等の供給 (206) | 移送 (46) | 把持 (17)

Fターム[4F209NJ14]に分類される特許

1 - 17 / 17

樹脂管の拡径用治具

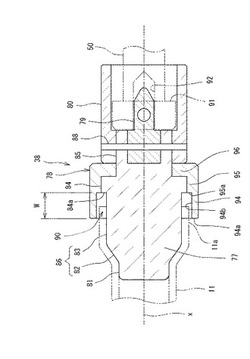

【課題】配管継手に接続される樹脂管の端部を適切な長さで拡径することができる樹脂管の拡径用治具を提供する。

【解決手段】各恵与治具30は、樹脂管11の端部11aに挿入されることで、当該端部11aを拡径する拡径部86を有し、樹脂管11の端部11aに対する拡径部86の適正挿入量の最小限位置を示す第1指示部94aを備えている。また、第1指示部94aは、拡径部86の径方向外側に配置され、当該拡径部86との間に樹脂管11の端部11aを挿入させる隙間90を形成している。

(もっと読む)

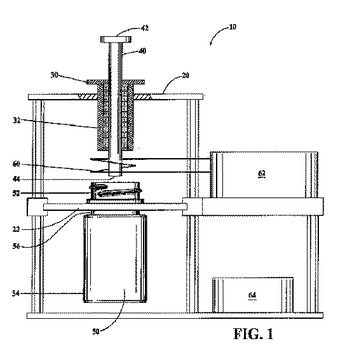

誘導加熱を使用してプラスチック容器の一部分を再形成するための方法および装置

プラスチックパッケージの一部分を誘導加熱を使用して再形成するための装置および機械。この装置および機械は、このプラスチック容器を係合する枠、および導電性ワークピースを有するワークピース支持体を備える。誘導ワークヘッドは、交流電源を誘導素子に提供する。この誘導素子は、このワークピース支持体のワークピースの近くに配置され、そして誘導によってこのワークピースを加熱する。機構が、プラスチックパッケージを加熱されたワークピースの近くに配置し、これによって、このワークピースが、このプラスチックパッケージの一部分に熱を移動させ、これによって、この部分を軟化させる。このフレームに支持された形成ダイが、この部分を係合して、この部分を再形成する。この装置および機械を形成して、プラスチックパッケージの一部分を誘導加熱を使用して再形成するプロセスもまた、提供される。  (もっと読む)

(もっと読む)

折曲げ装置

【課題】本発明は、樹脂板を、幅方向において均一且つ所定の角度に精度良く折曲げることができる折曲げ装置を提供する。

【解決手段】可撓性を有する樹脂板の折曲げ端部を突出させて固定する曲げ型31と、樹脂板を曲げ型31のウェッジ部35aに沿って所定の角度に塑性変形するように折曲げる折曲げ機構部32と、から成る折曲げ装置3であって、折曲げ機構部32は、ウェッジ部35aに対して平行に対峙する曲げローラ37と、曲げローラ37を自由回転自在に支持するローラホルダ38と、ローラホルダ38を介して、曲げローラ37をウェッジ部35aに倣って移動させて折曲げ動作させる曲げ動作機構34と、ローラホルダ38と曲げ動作機構34との間に介設され、折曲げ動作において、ウェッジ部35aに対し倣い姿勢を維持するように曲げローラ37を支持する自在支持機構39と、を備える。

(もっと読む)

折曲げ装置

【課題】本発明は、損傷や白化を生ずることなく、樹脂板を目標角度にシャープに折曲げることができる折曲げ装置を提供する。

【解決手段】可撓性を有する樹脂板の折曲げ端部を突出させて固定する曲げ型31と、樹脂板を曲げ型31のウェッジ部35aに沿って所定の角度に塑性変形するように折曲げる折曲げ機構部32と、から成る折曲げ装置3であって、折曲げ機構部32は、ウェッジ部35aに対し平行に対峙する曲げヘッドと、曲げヘッドをウェッジ部35aに倣って移動させて折曲げ動作させる曲げ動作機構34と、曲げヘッドと樹脂板との間に介設され、折曲げ動作において、一方の面が樹脂板に密着すると共に他方の面に前記曲げヘッドが摺接する緩衝シートと、を備える。

(もっと読む)

熱可塑性樹脂シートの折曲げ成形用金型、折曲げ成形方法、及び折曲げ成形体

【課題】形状安定性に優れた熱可塑性樹脂シートの折曲げ成形体を、容易に且つ大幅な設備投資を要することなく製造することができる金型及び該金型を用いた熱可塑性樹脂シートの折曲げ成形体の製造方法、並びにこれらを用いて成形された熱可塑性樹脂シートの折曲げ成形体を提供すること。

【解決手段】本発明の金型は、雌金型と雄金型とを有し、熱可塑性樹脂シートを折曲げ成形するための金型であって、前記雄金型は、前記熱可塑性樹脂シートの折曲げ部に対応する部分に、前記熱可塑性樹脂シートの折曲げ部を厚さ方向に押し潰すための凸部を有する。

(もっと読む)

合成樹脂製ホースとその製造方法

【課題】 内周面にシール部等の接合部を形成している硬質又は軟質の口元部を有する可撓性ホースを連続自動的に能率よく製造し得る方法を提供する。

【解決手段】 成形回転軸20上に半溶融状態の軟質合成樹脂製帯状材11を一定のピッチでもって螺旋巻きすることにより所定長さのホース主体1を形成する毎に、成形回転軸20上に、内周面にシール部やネジ部等の接合部3を形成している既製の硬質合成樹脂製又は軟質合成樹脂製の短筒状口元部材2'を被せてこの口元部材2'上に上記半溶融状態の軟質合成樹脂製帯状材11を螺旋巻きすることにより口元部材2'に融着した軟質合成樹脂被覆層1bを形成し、この口元部材2'を二分割することによって上記軟質合成樹脂製ホース主体1の両端に、内周面に接合部3を有する硬質又は軟質の口元部2、2を設けた可撓性ホースを得る。

(もっと読む)

分子配向の前に型内で未完成のパイプを拡張する型に対する、未完成のパイプの保持および解除機構

本機構は、溝付きの部品(6)の軸方向の移動が、最初は塑性状態であるパイプ(1)を保持し変形させる硬いボール(5)の径方向の移動をもたらす、という簡単な解決法を提供する。溝付きの部品(6)の溝(7)の形状に応じて、調整可能な保持が達成される。この保持作用は、溝付きの部品(6)が最初の位置に戻ると、簡単に解除される。このとき、パイプ(1)自身は凝固状態となっているので、ボール(5)は最初の位置に戻される。塑性のパイプを保持する適切な位置は、検出器(11)によって検出することができる。塑性のパイプの昇圧は、パイプ(1)を囲む部品に設けられた弾性の継ぎ手(10)によって達成することができる。  (もっと読む)

(もっと読む)

部品製造装置、部品製造方法及び部品

本発明は航空機体構造内で機体セル外板3を環状ギャップ1及び/又はストリンガー2,66に取り付ける為のアングル材56に関し、前記アングル材56は下側及び上側ダイ34,50を有する一軸圧縮機内で少なくとも3つの折れ線11-13に沿って繊維強化熱可塑性材料からなる平板状素材6が単一変形されることで形成される。下側及び上側ダイ34,50の間にはヒンジ23-25を有する締結フレーム18が配置され、前記素材6は好ましくは周縁に配置された複数の(引張)バネ27を介して前記締結フレーム18に支持される。本発明は、又、簡単な単一ストロークプレス機によって自己固定型アングル材56等の部品を製造する方法、及び、そのような部品に関する。 (もっと読む)

フィルムカーリング装置、これを含むフィルム接合装置、及びこれを利用したフィルムの接合方法

【課題】容器に積層されたフィルムを見栄えよく且つ頑強に容器に接合させ、自動連続的にフィルムの接合工程を行うことができるフィルムカーリング装置、これを含むフィルム接合装置、及びこれを利用したフィルムの接合方法を提供する。

【解決手段】本発明によるフィルムカーリング装置は、対象体に積層されたフィルムが上記対象体の端部を取り囲むようにカールするフィルムカーリング装置であって、前記対象体とかみ合いながら前記対象体を移動させる搬送部、及び上記搬送部と所定の間隔をあけて離間配置され、前記搬送部によって移動する前記対象体を案内するカーリングレールを含む。ここで、上記カーリングレールには、前記対象体の端部が挿入され前記フィルムがカールされるようにするガイド溝が形成される。

(もっと読む)

自動車用内装部品の縁巻き装置

【課題】自動車用ドア等の内装部品の縁を巻くための自動車用内装部品の縁巻き装置を提供する。

【解決手段】軟質熱可塑性樹脂の表皮材14aと、表皮材の上面に一体化された硬質熱可塑性樹脂の基材14bとで構成された内装材14に熱風を当てて縁巻きを行う自動車用内装部品の縁巻き装置であって、基台フレーム1の上部に設けられた受け治具2と、受け治具の近傍に設けられた縁巻き機構と、受け治具の上方に設けられた可動フレーム5と、可動フレームに設置された熱風装置と、受可動フレームに設けられたワーク押さえ機構7と、受け治具の下部に設けられた跳ね出し装置15とを備え、縁巻き機構は、クランプ9とクランプ昇降用シリンダー10とクランプ前進後退用シリンダー11を有してなることを特徴とする自動車用内装部品の縁巻き装置。

(もっと読む)

プロテクタ構造及びプロテクタの製造方法

【課題】工数の削減を図れるとともにコスト面で有利であり作業性を良好にすることができるプロテクタ構造及びプロテクタの製造方法を提供する。

【解決手段】 複数の電線31を有するワイヤハーネス30の外側に組み付けられるプロテクタ構造であって、熱可塑性樹脂により筒形状に形成されたプロテクタ母材の内側に電線31が挿通されてから、プロテクタ母材の屈曲位置14,15が加熱され、加熱された屈曲位置14,15が折り曲げ成形されるプロテクタ構造及びプロテクタの製造方法。

(もっと読む)

繊維強化複合材の製造方法

【課題】積層繊維層が厚さ方向糸で結合された平板状の一次構造体に曲げ加工を行って形成しても、曲げ部における皺や歪みの発生が抑制された状態で三次元繊維構造体を製造可能な曲げ工程を備えた繊維強化複合材の製造方法を提供する。

【解決手段】連続繊維配列工程と、厚さ方向糸挿入工程と、曲げ工程と、樹脂含浸硬化工程とを備えている。曲げ工程において、一次構造体20を第1保持部材21と第2保持部材22とで保持するとともに一次構造体20に張力をかける。その状態で一次構造体20に押圧部材23で曲げ力を作用させつつ、第1保持部材21、第2保持部材22及び押圧部材23を相対移動させる。そして、相対移動する第2保持部材22及び押圧部材23に挟まれた部分と、押圧部材23及び第1保持部材21に挟まれた部分との両端部に曲げ方向の異なる曲げ部14a,14bを形成する。

(もっと読む)

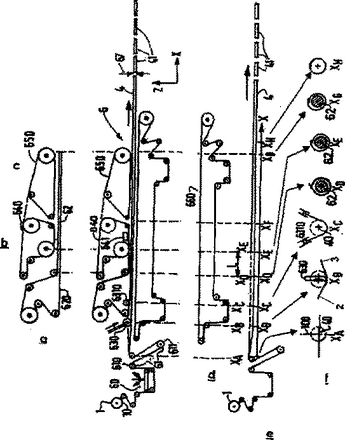

樹脂チューブの高速曲げ方法とこの方法に用いる3次元曲げ型

【課題】 曲げ装置で「1軸、又は2軸に力を加える」だけで、直管状の合成樹脂チューブを3次元曲げができる手法を提供する。

【解決手段】 (a) 曲げ装置の動力として、駆動されるX軸スライド部10を水平に配置し、このX軸スライド部10に水平面内で交叉方向に延びたアーム11を設け、このアーム11の先端側に垂直方向に駆動可能なZ軸スライド部9を取付ける一方、Z軸スライド部9の下端部に水平に動くY軸スライド部8を設け、3次元曲げされるチューブPの長さ方向での角度変化に追従するため、前記Y軸スライド部8の中心に、水平回転機構を介してZ軸方向に追従昇降できる水平ローラ4と該水平ローラ4における左右両端の鉛直下方に互いに向き合った球状の自在ベアリング6a,6b又は縦ローラを備えたヘッド機構Hを取付け、3次元曲げされるチューブPの曲げ軌道に対して3軸方向に自由に追従可能な一体形構造で動作してに3次元曲げを高速で実現する。

(もっと読む)

ウェブ又はシート材料を成形する方法及びこの方法を利用する成形機

【課題】深さ調節作業が不要であり、しかも成形工具に加えられる必要な力を一定にして成形工具の時期尚早な劣化を阻止するウェブ又はシート材料の曲線成形方法及び装置を提供する。

【解決手段】ウェブ又はシート材料(2)を上側テーブル(10)と下側テーブル(20)との間で圧縮することにより曲線状に成形する方法。これらテーブルは各々、支持構造体(11,21)に連結されていて、長手方向軸線(X)に沿う材料(2)の移動平面の各側で協働する。この方法は、圧縮工程中、テーブル(10,20)のうちの一方の構造体(12,22)を本質的に一方向に意図的に弾性変形させる工程を含む。

(もっと読む)

管状体の製造方法

【課題】 屈曲の内側へ肉が偏ることを抑制することができる管状体の製造方法を提供する。

【解決手段】 管状体である燃料ホースは、管状素材であるホース素材15aを加工工程で所定形状とした後、加硫処理を施して得られる。加工工程では、縮径治具であるキャップ31と、マンドレル41とが使用される。キャップ31は、第2押圧部34を有している。この第2押圧部34は、ホース素材15aを所定形状とする際、燃料ホースとした場合に該燃料ホースの屈曲部と普通径部との境界領域となる部位のうち屈曲の内側となる箇所であるコーナー内側部15bの近接位置15cをマンドレル41へ向かって押圧する。

(もっと読む)

プラスチックまたは金属プラスチック製軟質チューブの製造方法

軟質チューブ胴部の製造方法であって、一つまたは複数のプラスチックまたは金属層から成る平坦な帯材から円筒状のスリーブを製造する過程と、それに続いて前記胴部を得るために所望の長さに前記円筒状のスリーブを切り抜く過程とから成る製造方法。該製造方法は、円筒状のスリーブの製造過程の前に、少なくとも0.5%に等しい薄肉化、または振幅が少なくとも厚みの1/30とその5倍の間に含まれる凹凸の生成となる塑性変形を前記帯材に加える予備過程を備える。帯材は例えば、ほぼ平行な二本のカレンダーロールの間に含まれるギャップ内を通る。典型的には、カレンダーロールは帯材の幅1ミリメートルあたり2.5ニュートンと500ニュートンの間に含まれる応力を、該帯材にかける。  (もっと読む)

(もっと読む)

印刷版折り曲げ装置

【課題】 小さなサイズの印刷版材料をセットした場合でも吸着効率が低下せずに複数サイズの印刷版材料を吸着し固定できる印刷版折り曲げ装置を提供する。

【解決手段】 この印刷版折り曲げ装置は、複数サイズのシート状の印刷版材料をセット可能な印刷版セット部13と、セットされた印刷版材料の端縁部を折り曲げる折り曲げ機構部と、を備え、印刷版材料を吸着して固定するために負圧にされる吸着溝71〜82が印刷版セット部の表面に形成されており、複数サイズの内の最小サイズに対応する領域内に存在する吸着溝71〜76を常時吸着可能状態にする。

(もっと読む)

1 - 17 / 17

[ Back to top ]