Fターム[4F209PN03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の操作 (3,786) | 加熱 (344)

Fターム[4F209PN03]に分類される特許

101 - 120 / 344

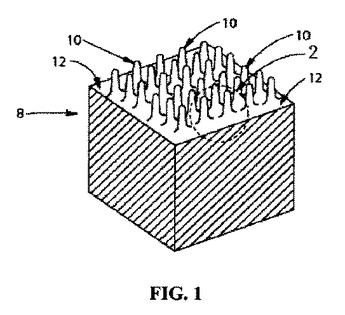

微細構造転写装置

【課題】メンテナンスに時間やコストが掛からず、タクト低減可能で、高精度かつ急速な加熱・冷却性能を達成する微細構造転写装置を提供する。

【解決手段】微細構造の熱転写を行う微細構造転写装置は、受圧部2と、加圧部1と、これら受圧部と加圧部の対向面に取り付けられた転写部10とを備えており、転写部は、断熱部材105と、断熱部材表面に取り付けられた加熱冷却部材102と、加熱冷却部材の表面に取り付けられたトッププレート101を備えており、当該トッププレートは、それに代えて、保持部材によって前記加熱冷却部材の表面に取り付けられた平坦補償用のウェハ106又は表面に微細なパターンが形成した金型107とすることができ、更に、トッププレート、又は、ウェハ又は金型は、加熱冷却部材に対して分離可能となっている。

(もっと読む)

精密ホットプレス装置における転写部の加熱冷却制御方法及び装置

【課題】過加熱及び過冷却を押さえ、急速な加熱及び冷却を可能とする精密ホットプレス装置における転写部の加熱冷却制御方法及びその装置を提供する。

【解決手段】転写部の温度が目標温度に達する前に、加熱手段又は冷却手段によって転写部へ与えた又は奪ったエネルギー量(熱量)と観測された転写部に出入りするエネルギー量とを比較し、両エネルギー量の差から余剰又は過冷却エネルギー量を算出し、余剰又は過冷却エネルギー量に基づいて転写部の加熱又は冷却を行う。転写部の温度は、ヒータ等の加熱手段や冷却手段が出力する加熱又は冷却の熱量、及び熱の伝達時間を計算し、加熱手段から発生する熱量を、冷却にて打ち消すことにより、転写部の温度の目標温度への急速な制御が可能となる。

(もっと読む)

パターン形成装置、パターン形成方法、デバイス製造装置、及びデバイス製造方法

【課題】 テンプレートを用いることなく基板に凹凸状のパターンを形成することができるパターン形成装置を提供することを目的とする。

【解決装置】 パターン形成装置(10)は、基板(FB)の表面に凹凸状のパターンを形成する。そして、パターン形成装置(10)は所定のエネルギーに応じて硬化する硬化性材料(LR)を基板(FB)の表面に接触させる接触装置(12)と、パターンに対応するパターン情報に基づいて基板(FB)の表面と接触した硬化性材料(LR)に所定のエネルギーを付与し該硬化性材料(LR)を硬化させる硬化装置(11)と、を備える。

(もっと読む)

微細構造の製造方法

【課題】分離層を設けることなく、より精度良く所定パターンを転写する微細構造の製造方法を提供する。

【解決手段】微細構造の製造方法に、所定のパターンを有する面上に膜が形成された基体を、前記基体が第1温度になるように熱処理する第1工程と、前記第1工程後に、前記基体が前記第1温度と異なる第2温度となるように、前記基体を熱処理する第2工程と、前記第1工程と前記第2工程とを含む熱処理サイクルを複数回繰り返した後に、前記基体から前記膜を分離する第3工程とを備える。

(もっと読む)

生物医学的用途およびバイオフォトニック用途のための絹フィブロイン構造体のナノインプリンティングの方法

本発明は、フォトニックナノインプリントされた絹フィブロインベースの材料、ならびに、絹フィブロインベースのフィルムをナノメータースケールのフォトニックパターンによってエンボス加工する工程を含む、当該材料を製造する方法を提供する。さらに、本発明は、局所的に当該絹フィルムのガラス転移温度を低下させることによって、室温での絹フィブロインベースのフィルムのナノインプリントを可能にするプロセスを提供する。そのようなナノインプリントプロセスは、ハイスループット性を高め、生物医学的デバイスまたは他のオプティカルデバイスへの絹ベースのフォトニクスの組み込みに対する可能性を向上させる。

(もっと読む)

(もっと読む)

針状体製造方法および針状体

【課題】 充分な機械的強度、耐熱性、を有した針状体を好適に製造できる針状体製造方法を提供することを目的とする。

【解決手段】 本発明は、成形材料を調整する成形材料調整工程と、前記成形材料を針状体形状の凹凸反転パターンからなる凹部を有する鋳型に充填する充填工程と、前記鋳型から前記成形材料を剥離し成形材料よりなる針状体を得る剥離工程と、を備え、前記充填工程にあたり、前記成形材料を熱不可逆性ゲルとすることを特徴とする針状体製造方法である。

(もっと読む)

成形装置及び成形方法

【課題】 熱プレス成形工程において成形素材の状態を精度よく判定することを課題とする。

【解決手段】 加熱した成形型24,28で成形素材34を加圧する。超音波発振/受信装置40は、成形型28に超音波を発振し、成形型28の表面で反射されて戻ってきた超音波反射エコーを受信する。制御部32は、超音波発振/受信装置40から供給される、超音波反射エコーの強度を表す信号に基づいて、成形型内における成形素材34の状態を判定する。

(もっと読む)

シート状成形物とその製造方法

【課題】高精細なエンボスパターンを有する大判の高品質のシート状成形物を連続的かつ安価にて製造できる方法を提供することを目的としている。

【解決手段】凹凸パターンを有する樹脂層を熱可塑性樹脂シート上に備えてなるシート状成形物の製造方法であって、前記凹凸パターンの反転パターンを有する型上に、熱可塑性樹脂を可塑剤に分散させてなる樹脂ペーストを印刷する工程と、前記樹脂ペーストを硬化させて樹脂層とする工程と、前記樹脂層上に熱可塑性樹脂シートを載置し、前記樹脂層または前記熱可塑性樹脂シートの少なくとも一方が溶融する温度以上で加熱し、該樹脂層と該熱可塑性樹脂シートとを融着して一体化する工程と、一体化された前記樹脂層と前記熱可塑性樹脂シートとを冷却する工程と、前記樹脂層を前記型から分離する工程と、を有する。

(もっと読む)

光起電装置のための模様付きプレートを製造する方法

本発明は、少なくとも1つの表面凹凸模様を有する、光起電装置のためのポリマカバープレートを製造する方法に関し、前記少なくとも1つの表面凹凸模様の構造が、それぞれの構造が少なくとも0.5mmの高さを有するような構造から形成されており、前記方法は、以下のステップ、すなわち:ポリマを熱によって軟化させるステップと、軟化したポリマを、所望の表面凹凸模様の反転した模様を有する金型に、圧力を介して接触させるステップと、ポリマと金型との間の圧力を維持しながら、前記軟化したポリマを硬化させるステップとを有する。 (もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、剥離機構24とを備えている。剥離ロール15は、樹脂シート17の幅方向において、樹脂シート17の賦形ベルト14とは反対側の表面の全体にわたって接している。剥離機構は、冷却ロール13と剥離ロール15との間の隙間から搬出された樹脂シート17を賦形ベルト14から剥離させる。剥離ロール15による樹脂シート17の送り速度は、冷却ロール13による賦形ベルト14の送り速度と等しい。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、金属製の加熱ロール11b及び冷却ロール13と、加熱ロール11bと冷却ロール13とに巻き掛けられている金属製の賦形ベルト14と、圧着ロール11aと、剥離ロール15と、加熱ロール11bを加熱するヒーター11b1とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の内側の表面の上には、樹脂コート層が形成されている。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、赤外線照射機構19とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の外側の表面の上には、赤外線照射機構19からの赤外線を吸収する赤外線吸収層が形成されている。

(もっと読む)

インプリント用スタンパ及びその製造方法並びにインプリント方法

【課題】導電性を有するインプリント用スタンパを用いてレジスト膜のはがれを抑制できるインプリント用スタンパ及びその製造方法並びにインプリント方法を提供することを目的とする。

【解決手段】本インプリント用スタンパは面抵抗が1〜1000Ω/cm2である。本インプリント方法は、基板上に設けられた被形状転写層に本発明のインプリント用スタンパを圧接する圧接工程と、インプリント用スタンパに通電する通電工程と、インプリント用スタンパを被形状転写層から分離する分離工程と、を備える。本スタンパの製造方法は、凹凸パターンを有する石英質基体の凹凸パターンの表面に物理蒸着法により導電性膜を形成する工程を備える。

(もっと読む)

エンボス付き光学ポリマフィルムおよびその製造方法

【課題】光学的性質を劣化させることなく、しかもより速い速度で、光学ポリマフィルムを熱的にエンボス加工する方法、およびこの方法により作製されるエンボス付き光学ポリマフィルムを提供する。

【解決手段】第1の主要面および第2の主要面を有する光学ポリマフィルムを提供するステップと、第1の主要面および第2の主要面のうちの少なくとも1つを軟化させて軟化面を形成するステップと、軟化面にエンボス加工を施してエンボス付き光学ポリマフィルムを作製するステップと、エンボス付き光学ポリマフィルムを冷却するステップとを含むことを特徴とするエンボス付き光学ポリマフィルムの製造方法、ならびにこの製造方法により作製されるエンボス付き光学フィルムに関する。

(もっと読む)

エンボス加工ウェブの作製プロセス

エンボス加工ウェブの作製プロセス。前駆体ウェブを成形構造体と静圧プレナムとの間に供給する。成形構造体は複数の離散型突出要素を有する。圧力は、前駆体ウェブを成形構造体の離散型突出要素と適合させるために、前駆体ウェブ及び成形構造体に対して静圧プレナムによって提供されて、エンボス加工ウェブを形成する。得られるエンボス加工ウェブは、開口近位端部を有する複数の離散型伸長要素を有する。  (もっと読む)

(もっと読む)

ナノインプリント装置

【課題】 低コストで構成でき、能率的であるほか、小さなスペースにも設置しやすい、好ましいナノインプリント装置を提供する。

【解決手段】 ナノインプリント装置1は、ワークWの表面にモールドの微細パターンを転写する装置である。同装置1には、複数の保持部11にそれぞれワークWを保持することができ一定の停止角度位置で各保持部11を停止させながら回転する回転テーブル10を設ける。また、ワークWへの樹脂塗布手段30、ワークの加熱手段40、およびワークへの転写手段60を、それらの順序が上記回転テーブル10の回転向きに一致するよう当該回転テーブル10の回りに配置する。そして、停止角度位置にある各保持部11とそれら各手段との間で、直線動作機構を用いてワークの受け渡しが行えるよう構成する。

(もっと読む)

凹凸パターン形成方法

【課題】薄膜にスタンパを押し当てて凹凸パターンを形成した場合に、基板表面の隣接する凸部間に実質的に残膜が存在しない凹凸パターン形成方法を提供すること。

【解決手段】基板表面に形成され、硬化性材料を主成分として含む薄膜に、弾性材料から構成される凹凸型が設けられたスタンパを押し当てた状態で、加熱及び/又は光照射を付与することにより、前記基板表面に凹凸パターンを形成する凹凸パターン形成工程を含み、且つ、下式(1)を満たす凹凸パターン形成方法。

・式(1) H(薄膜)<H(凹凸型)<H(凸部)

〔式(1)中、H(薄膜)は、上記凹凸パターン形成工程実施前の上記薄膜の硬度、H(凹凸型)は上記凹凸型の硬度、H(凸部)は、上記凹凸パターン形成工程実施後の上記凹凸パターンを構成する凸部の硬度を表す。〕

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

硬化樹脂フィルムの製造方法

【課題】光学部材等に用いるために充分光沢度が低い樹脂フィルムを効率よく製造することができる硬化樹脂フィルムの製造方法、光散乱性フィルム、遮光性フィルム、及び、該遮光性フィルムを備えるレンズユニットを提供する。

【解決手段】硬化性樹脂組成物から形成される硬化性樹脂膜3の少なくとも一方の表面に、転写により表面凹凸形状を形成し、硬化性樹脂膜3を硬化させて硬化樹脂フィルムを製造する方法であって、該製造方法は、表面凹凸形状を形成するための鋳型フィルム4を用い、硬化性樹脂膜3と鋳型フィルム4とを積層した状態で加圧及び加熱をする工程を有する硬化樹脂フィルムの製造方法である。

(もっと読む)

凹凸パターンを有するポリマーシートの製造方法

【課題】ポリマー表面に微細パターンを形成する際に必要なエネルギーを少なくし、凹凸パターンを有するポリマーシートをより簡単に低コストで作製する方法を提供する。

【解決手段】水系のポリマーラテックスを基材上に塗工する塗工工程、塗工したポリマーラテックスを乾燥させてポリマーシートを形成する乾燥工程、およびポリマーシートに凹凸型のパターンを有するモールドを押し当てる転写工程を含む、凹凸パターンを有するポリマーシートの製造方法。

(もっと読む)

101 - 120 / 344

[ Back to top ]